Dengan peningkatan teknologi dan taraf hidup masyarakat, keperluan orang ramai terhadap produk elektronik telah beralih ke arah ringan, nipis, bersaiz kecil, berprestasi tinggi dan pelbagai fungsi sehingga peminiaturan dan penyepaduan produk elektronik telah menjadi arah utama perkembangan produk tersebut. Bagi meningkatkan tahap ketumpatan komponen, banyak papan litar satu sisi dan dua sisi terutamanya menampilkan komponen pemasangan permukaan (SMC) atau peranti pemasangan permukaan (SMD). Namun, dari segi kekuatan intrinsik, kebolehpercayaan dan kebolehgunaan, komponen PIP masih mempunyai lebih banyak kelebihan berbanding SMC dan SMD dalam sesetengah keadaan, terutamanya untuk penyambung tepi. Sebagai contoh, pada papan SMT (Teknologi Pemasangan Permukaan) dua sisi yang menampilkan pemasangan campuran dengan beberapa komponen PIP di bahagian atas, penggunaan teknologi PIP membantu pengurangan proses dan kawalan kos. Teknologi PIP ialah kaedah pencetakan menggunakan templat, iaitu sejumlah pes pateri dicetak pada permukaan SMC dan pada lubang tembus serta pad komponen jenis through-hole. Selepas pemasangan selesai, pematerian disiapkan selepas melalui ketuhar suhu tinggi.

Berbanding dengan teknologi tradisional, teknologi PIP mempunyai kelebihan berikut:

a. Proses fabrikasi dan teknologi PCB dipermudahkan kerana ketiadaan pematerian gelombang.

b. Ruang bengkel dijimatkan kerana kurang penggunaan peralatan, bahan dan pekerja yang diperlukan.

c.Kos pembuatan PCBberkurangan manakala kitaran pengeluaran dipendekkan.

d. Kadar kecacatan yang tinggi disebabkan oleh pematerian gelombang dapat dielakkan supaya hasil lulus pertama dapat dipertingkatkan.

e. Satu atau lebih langkah rawatan haba boleh diabaikan supaya keboleh-solder PCB dan kebolehpercayaan komponen akan meningkat.

f. Teknologi reflow lubang tembus (THR) berupaya mengurangkan jumlah fluks, mengelakkan pencemaran fluks pada PCB yang disebabkan oleh pematerian gelombang.

Sifat-sifat Kemasan Permukaan OSP

Sebagai kemasan permukaan bahan organik lutsinar bagi PCB, pada satu pihak,OSPmempunyai keperluan yang sangat tinggi terhadap penyimpanan PCB dan masa proses yang singkat, manakala secara amnya selepas pematerian suhu tinggi sekali, filem perlindungan organik pada permukaan PCB akan rosak sehingga keupayaan antioksida hilang, lalu mudah menyebabkan kesukaran untuk pematerian aliran semula kali kedua. Sebaliknya, PCB dengan kemasan permukaan OSP mempunyai keboleh-aliran pes pateri yang lebih teruk dan tembaga cenderung terdedah pada sambungan pateri, yang menjejaskan kebolehpercayaan sambungan pateri. Selain itu, rupa salutan timah gagal mematuhi piawaian IPC3. Oleh itu, secara amnya, PCB dengan kemasan permukaan OSP jarang digunakan dalam produk dengan teknologi PIP. Walau bagaimanapun, kebanyakan syarikat masih gemar menggunakan PCB dengan kemasan permukaan OSP kerana papan mempunyai kerataan yang sangat baik dan PCB dengan OSP mempunyai teknologi fabrikasi yang agak stabil dengan kos yang rendah, yang sukar dicapai oleh jenis kemasan permukaan lain.

Keperluan ke atas Komponen

•Komponen hendaklah mematuhi keperluan aliran semula dari segi keupayaan menahan suhu.

Sebagai contoh, komponen proses bebas plumbum harus menahan suhu melebihi 260°C selama lebih daripada 10 saat. Pengeluar PCB profesional harus mempunyai keupayaan untuk memproses kemasan permukaan bebas plumbum. Ambil PCBCart, sebuah penyesuaianPengeluar pemasangan PCBsebagai contoh, adalah sangat cemerlang dalam pemprosesan bebas plumbum. Untuk tujuan eksperimen, kami hanya akan menggunakan kaedah bebas plumbum dalam artikel ini.

•Pes timah perlu disalut pada bahagian atas via untuk THR.

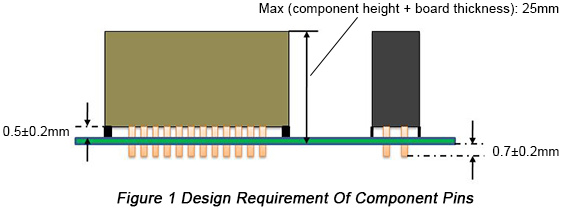

Untuk menjadikan proses ini boleh digunakan, jarak antara komponen dan papan hendaklah 0.3mm-0.7mm apabila menggunakan teknologi PIP. Di bawah keadaan yang sama (parameter pencetakan, reka bentuk diameter pad dan apertur dan sebagainya), pin komponen PCB dengan emas rendaman dan jenis kemasan permukaan lain adalah 1.5mm lebih tebal daripada ketebalan papan dan salutan timah pada sambungan pateri di bahagian bawah mampu memenuhi keperluan IPC3. Walau bagaimanapun, kebocoran kuprum cenderung berlaku pada sambungan pateri pada PCB dengan OSP dan rupanya gagal mematuhi piawaian IPC3.

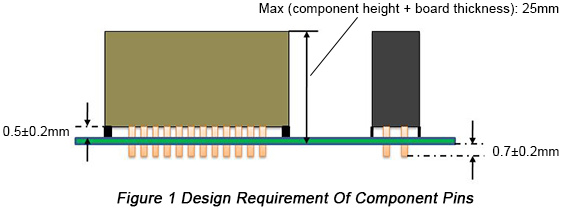

Selepas beberapa kali pengesahan, salutan timah memberikan kesan yang lebih baik apabila pin komponen pada PCB dengan OSP adalah lebih panjang daripada ketebalan papan sebanyak 0.5mm hingga 1.0mm, seperti yang ditunjukkan dalam Rajah 1 di bawah.

Untuk mengelakkan pin komponen daripada menolak keluar pes timah di dalam bukaan sehingga menyebabkan jumlah timah di dalam bukaan tidak mencukupi, pemprosesan bucu tajam atau berbentuk kon perlu dilakukan pada pin komponen.

•Keperluan pakej bahan komponen hendaklah sama seperti SMT.

Komponen perlu mematuhi keperluan pemasangan automatik peralatan SMT. Keperluan ini merangkumi aspek ketinggian komponen, bentuk komponen, jarak antara pin komponen, dan sebagainya.

Keperluan untuk Reka Bentuk Pad

Teknologi PIP digunakan pada PCB dengan kemasan permukaan OSP. Keperluan susun atur komponen seharusnya sebahagian besarnya serasi dengan PCB yang diliputi oleh jenis kemasan permukaan lain. Prinsip umum ialah komponen kecil diletakkan di bahagian bawah manakala komponen besar diletakkan di bahagian atas selaras dengan keperluan pematerian aliran semula dua sisi. Komponen tidak boleh diletakkan dalam jarak 2mm di sekeliling komponen PIP; jika terdapat berbilang komponen PIP, bagi mengelakkan gangguan yang berlaku semasa pemasangan automatik, jarak antara komponen PIP yang bersebelahan hendaklah sekurang-kurangnya 10mm.

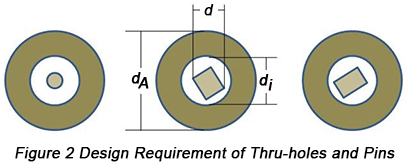

Untuk mengelakkan pembentukan sambungan timah antara pin bersebelahan atau antara pad yang boleh menyebabkan timah di dalam lubang tidak mencukupi atau litar pintas, jarak antara pusat lubang tembus bersebelahan hendaklah sekurang-kurangnya 2mm, jarak antara tepi pad bersebelahan hendaklah sekurang-kurangnya 0.6mm, jarak antara tepi pad dan diameter lubang hendaklah sekurang-kurangnya 0.3mm. Diameter lubang pad hendaklah lebih besar daripada diameter pin komponen sebanyak 0.2 hingga 0.4mm.

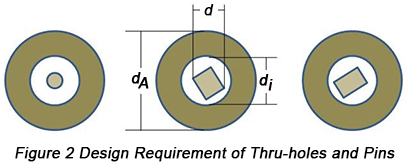

Rajah 2 menunjukkan keperluan reka bentuk bagi lubang tembus dan pin di manadmerujuk kepada diameter pepenjuru pin segi empat sama,dsayamerujuk kepada diameter lubang tembusdAmerujuk kepada diameter luar lubang tembus. Oleh kerana PCB dengan OSP mempunyai tetingkap proses yang lebih kecil berbanding dengan jenis kemasan permukaan lain sehingga kebocoran kuprum cenderung berlaku pada sambungan pateri semasa refluks, diameter lubang tembus mesti direka bentuk dengan munasabah. Jadual 1 di bawah memaparkan pilihandsayadengan masalah dan langkah yang perlu diambil.

|

Diameter Lubang Thru

|

Masalah

|

Langkah-langkah Sejajar

|

| <0.7mm |

Jumlah pes pateri yang tidak mencukupi di dalam lubang |

Tidak boleh diterima |

| 0.7mm-1.0mm |

Jumlah pes pateri tidak mencukupi di dalam lubang |

djsepatutnya lebih besar daripada dAsebanyak 0.3-0.4mm,

ketebalan PCB hendaklah 1–1.6mm |

| >2.0mm |

Rongga dan timah tidak mencukupi akibat kebocoran pes pateri |

djsepatutnya lebih besar daripada dAsebanyak 0.2-0.3mm |

Keperluan bagi Reka Bentuk Bukaan Stensil

Kunci kejayaan teknologi PIP terletak pada pengiraan yang tepat bagi jumlah pes timah yang diperlukan untuk percetakan. Isipadu aloi yang diperlukan oleh sambungan pateri boleh menentukan jumlah pes timah berdasarkan bentuk kaki, diameter lubang tembus dan ketebalan substrat. Pengiraan isipadu pes timah bermula dengan penggunaan sambungan pateri logam pepejal ideal yang sepenuhnya mengisi lubang tembus bersalut elektrik dan takungan pateri kekal pada permukaan atas dan bawah PCB.

Disebabkan oleh perbezaan pada sambungan pateri dengan penggunaan teknologi PIP, jumlah pes timah yang diperlukan oleh sambungan pateri adalah lebih besar berbanding komponen SMT. Secara amnya, pateri dalam pes timah cetakan hanya merangkumi kira-kira 50% daripada isipadu manakala selebihnya ialah fluks pateri yang akan meruap setelah proses pematerian selesai. Akibatnya, isipadu pes pateri akan mengecut sebanyak 50%. Untuk mendapatkan kesan pematerian yang baik, jumlah pes timah yang sesuai perlu dikekalkan pada setiap pad lubang tembus bagi komponen pemasangan lubang tembus untuk menambah pateri, jika tidak beberapa kecacatan akan berlaku seperti jumlah timah yang tidak mencukupi di dalam lubang tembus, rongga atau gelembung.

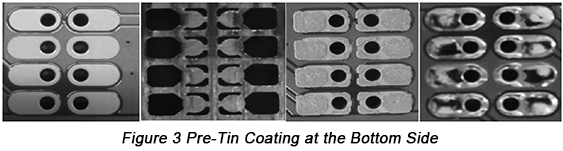

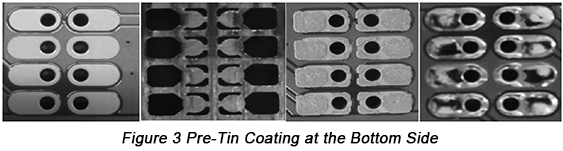

Dengan ketebalan templat dan saiz bukaan yang tidak berubah, bagi menyelesaikan masalah jumlah timah yang tidak mencukupi untuk PCB dengan OSP, kebocoran kuprum dan pembasahan yang lemah, salutan pra-timah digunakan pada bahagian bawah, seperti yang ditunjukkan dalam Rajah 3 di bawah.

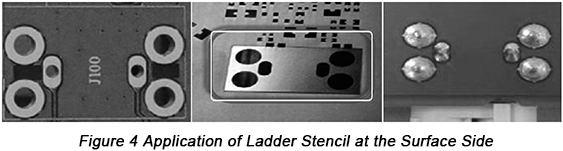

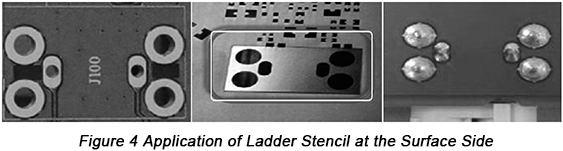

Selain itu, sebuah tanggastensildengan saiz dalam julat dari 0.13/0.18 hingga 0.25mm digunakan pada bahagian permukaan, seperti yang ditunjukkan dalam Rajah 4.

Keperluan Teknologi Lain

•Parameter percetakan

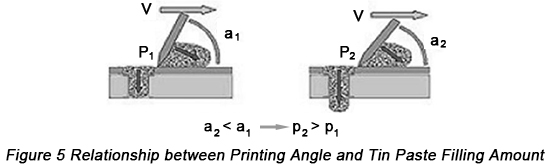

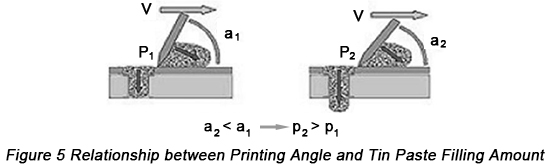

Parameter percetakan mempengaruhi jumlah pengisian pes timah dalam lubang tembus pada tahap tertentu. Parameter percetakan pes timah terutamanya merangkumi tekanan pengelap, kelajuan percetakan, kelajuan pemisahan, sudut antara pengelap dan stenstil, serta mod pembersihan stenstil dan kekerapan pembersihan. Tekanan pengelap dan kelajuan percetakan mempengaruhi kualiti percetakan dan tekanan yang terlalu besar serta kelajuan yang terlalu tinggi kedua-duanya berkemungkinan menyebabkan jumlah timah yang tidak mencukupi. Kelajuan pemisahan mempengaruhi kejelasan tepi pes timah selepas percetakan; sudut percetakan akan mempengaruhi jumlah pengisian pes timah dalam lubang tembus. Dengan pembolehubah lain tidak berubah, pengurangan sudut percetakan mampu meningkatkan jumlah pengisian pes timah, seperti yang ditunjukkan dalam Rajah 5.

Hal ini terutamanya benar bagi PCB dengan OSP bahawa jumlah pengisian pes timah melebihi 90% mampu memastikan kesan pematerian yang sangat baik. Jumlah pengisian pes timah yang ideal dalam lubang tembus ialah jumlah timah dalam lubang tembus hendaklah lebih tinggi daripada pad bawah sebanyak 0.5 hingga 1mm. Jika tiada komponen dengan jarak halus diletakkan di sekeliling komponen teknologi PIP, rakel 45 darjah dipilih terlebih dahulu.

•Keperluan terhadap teknologi pemasangan

Tidak seperti SMT bagi komponen biasa, komponen dengan teknologi PIP mempunyai rupa bentuk khas, ketinggian yang luar biasa dan berat yang tinggi, yang membawa kepada keperluan keupayaan pemprosesan pemasangan yang luas untuk SMD seperti kedudukan pemasangan yang tepat dan keupayaan pemprosesan imej. PCB dengan OSP menunjukkan keperluan yang lebih tinggi terhadap ketepatan pemasangan dengan kestabilan setiap pemasangan dipastikan. Jika tidak, masalah seperti pemasangan yang tidak baik dan kekurangan timah akan berlaku.

•Keperluan pada tetapan suhu ketuhar

Gaya penghantaran haba bagi teknologi pematerian aliran semula terutamanya terdiri daripada sinaran inframerah, perolakan udara panas dan gabungan inframerah dengan udara panas. Tetapan lengkung suhu pematerian aliran semula yang betul ialah jaminan kualiti pematerian pada sambungan pateri. Kaedah penetapan lengkung suhu pematerian aliran semula untuk teknologi PIP dilaksanakan berdasarkan pes timah, bahan PCB, komponen sensitif haba dan parameter prestasi terma komponen bernilai. Melalui pengukuran praktikal, dapat ditunjukkan bahawa perbezaan suhu sebanyak 3 hingga 5 darjah berlaku antara sambungan pateri di bahagian bawah dan permukaan komponen bagi komponen PIP. Ini kerana terlalu banyak timah pateri berada di dalam lubang tembus yang memerlukan lebih banyak tenaga haba dan lebih banyak tenaga haba diperoleh disebabkan saiz komponen jenis ini yang besar, yang membawa kepada kenaikan suhu yang agak perlahan pada sambungan pateri di bahagian bawah komponen dan di dalam lubang tembus. Jika kaedah salutan pra-timah digunakan pada bahagian bawah PCB dengan OSP, suhu cecair akan meningkat sedikit dalam pematerian aliran semula kedua. Dengan penggunaan ketuhar aliran semula yang mempunyai zon suhu berbeza, suhu di zon suhu yang lebih rendah boleh dinaikkan dengan sesuai dalam julat pemprosesan yang dibenarkan untuk mendapatkan kesan pematerian yang lebih baik.

•Standard pengujian kualiti dan penilaian bagi sambungan pateri

Ujian kualiti bagi sambungan pateri komponen PIP adalah berbeza daripada komponen SMT biasa. Ia terutamanya dijalankan dari dua aspek: tahap pengisian lubang tembus dan kebasahan di luar kawasan bebola pateri. Piawaian paling rendah bagi kebasahan periferi pateri ialah bebola pateri dan kebasahan periferi kedua-duanya perlu diperiksa. Sambungan pateri pin di bahagian bawah boleh diperiksa melalui pemeriksaan rupa bentuk. Keperluan bagi sambungan pateri yang ideal ialah rupa bentuk yang penuh, kebersihan di sekeliling sambungan pateri, tanpa bebola timah atau pencemaran fluks. Bagi pin dan sambungan pateri lubang tembus yang tertimbus di bawah komponen,Pemeriksaan sinar-Xboleh digunakan untuk ujian.

Sepanjang lebih dua puluh tahun pengalaman PCBCart dalam menawarkan perkhidmatan pengeluaran PCB tersuai untuk syarikat dalam industri termaju, kami mencapai satukadar kejayaan 100% apabila menggunakan teknologi PIP dalam proses pemasangan. Jika projek Perhimpunan PCB anda memerlukan teknologi PIP, sila hantarkan permintaan sebut harga dengan mengklik butang berikut. Kami akan menilai projek anda dan memberikan harga Perhimpunan PCB dalam masa terdekat.

Permintaan Sebut Harga Perhimpunan PCB dengan Teknologi PIP

Sumber yang Berguna

•Pengenalan dan Keupayaan Perkhidmatan Pemasangan PCB Tersuai PCBCart

•Reka Bentuk untuk Pembuatan dan Pemasangan PCB serta Peraturan Am yang Dipatuhinya

•Perkara yang Anda Hampir Tidak Tahu tentang Kemasan Permukaan OSP

•Cara Berkesan untuk Mengurangkan Kos Pemasangan PCB Tanpa Mengorbankan Kualiti