Elemen elektronik telah memainkan peranan yang semakin aktif dalam automotif. Pada masa ini, sebuah kenderaan bertaraf tinggi mengandungi lebih daripada 200 unit kawalan elektronik, sebahagiannya ialah penderia dan pemproses yang digunakan dalam kokpit kereta. Dapat disimpulkan bahawa nilai produk elektronik yang berkhidmat untuk automotif terletak pada sistem dinamik, badan dan casis, dan kebanyakannya berkaitan dengan kuasa digital.

Penggunaan sistem elektronik dalam automotif bertujuan untuk meningkatkan prestasi kenderaan, merangkumi tiga aspek:

a.Peningkatan alam sekitar merujuk kepada penjimatan bahan api, pengurangan gas ekzos, transformasi bahan api daripada petrol, gas asli, bio-bahan api kepada kuasa hibrid dan kuasa tulen. Kenderaan elektrik, oleh itu, telah menjadi arah strategik bagi industri automotif.

b.Peningkatan keselamatan terletak pada pengurangan kemalangan jalan raya, merangkumi beg udara, pemantauan radar, kamera stereo, pemantauan inframerah dan pengelakan automatik hinggalah kepada pemanduan autonomi. Pada masa ini, kenderaan autonomi menarik sebahagian besar perhatian dan pelaburan.

c.Kemudahan dan keselesaan umumnya berakar pada audio, paparan video, penyaman udara, komputer, komunikasi mudah alih, internet, navigasi dan kutipan tol elektronik demi pertimbangan kemudahan dan penghumanan.

Sebagai tulang belakang peranti elektronik, PCB (Papan Litar Bercetak) yang digunakan untuk automotif juga perlu memenuhi keperluan yang disenaraikan di atas.

Keperluan Asas untuk PCB Automotif

• Keperluan Jaminan Kualiti

Tuntutan asas bagi jaminan kualiti jangka panjang untuk pengeluar atau pengedar terletak pada sistem pengurusan kualiti yang kukuh, iaitu ISO9001 dari perspektif antarabangsa. Disebabkan oleh keistimewaan industri automotif, tiga pengeluar automotif terkemuka dari Amerika Utara bersama-sama menubuhkan satu sistem pengurusan kualiti pada tahun 1994 yang khusus untuk industri automotif, iaitu QS9000. Pada awal abad ke-21stabad, satu sistem pentadbiran kualiti baharu telah diterbitkan oleh pengeluar automotif dunia berdasarkan peraturan ISO9001, iaitu ISO/TS16949.

Sebagai peraturan teknikal untuk industri automotif di seluruh dunia, ISO/TS16949 menggabungkan keperluan khas untuk industri automotif dan menumpukan pada pencegahan kecacatan, turun naik kualiti serta pengurangan pembaziran dalam rantaian bekalan komponen automotif.

Oleh itu, yang pertamapengeluar PCB automotif bertauliahperlu mencapai ISO/TS16949 sebelum kemasukan sebenar mereka ke dalam pasaran automotif.

• Keperluan Asas terhadap Prestasi

a. Kebolehpercayaan tinggi

Kebolehpercayaan automotif terutamanya merangkumi 2 aspek: satu ialah jangka hayat perkhidmatan di mana unit kawalan dan komponen elektronik berfungsi seperti biasa, manakala satu lagi ialah rintangan persekitaran yang membolehkan unit kawalan automotif dan komponen elektronik berfungsi dengan cemerlang dalam persekitaran yang melampau.

Jangka hayat perkhidmatan purata kenderaan adalah dari 10 hingga 12 tahun di mana hanya komponen atau bahagian yang mudah rosak boleh diganti. Dengan kata lain, sistem elektronik dan PCB perlu mempunyai tempoh perkhidmatan yang sama seperti kenderaan.

Kenderaan cenderung dipengaruhi oleh iklim dan persekitaran dalam proses penggunaan, daripada kesejukan melampau, kepanasan melampau serta pancaran cahaya matahari dan hujan yang berpanjangan. Selain itu, ia juga perlu menanggung perubahan persekitaran yang disebabkan oleh haba yang terhasil daripada komponen dan sistem elektronik yang beroperasi. Begitu juga dengan sistem elektronik automotif dan PCB. Sistem elektronik automotif perlu menentang kekasaran persekitaran berikut termasuk suhu, kelembapan, hujan, asap berasid, getaran, gangguan elektromagnet (EMI) dan lonjakan arus.

b. Ringan dan pengecilan saiz

Ringan dan pengecilan saiz adalah bermanfaat untuk penjimatan bahan api, yang terhasil daripada ringan dan pengecilan saiz setiap komponen dan papan litar. Sebagai contoh, isipadu ECU (Unit Kawalan Elektronik) yang digunakan dalam automotif ialah 1,200cm3pada awal 21stabad sedangkan ia telah mengecil sekurang-kurangnya empat kali ganda. Ringan dan pengecilan saiz PCB berpunca daripada peningkatan ketumpatan, pengurangan kawasan, ketipisan dan berbilang lapisan.

Sifat Prestasi PCB Automotif

• Pelbagai Jenis

Sebagai gabungan peranti mekanikal dan elektronik, teknologi kenderaan moden mengintegrasikan teknik tradisional dan teknologi saintifik terkini. Bahagian yang berbeza bergantung pada peranti elektronik dengan fungsi yang berbeza, yang membawa kepada penggunaan PCB dengan misi yang berbeza.

Berdasarkan perbezaan dari segi bahan substrat PCB untuk automotif, ia boleh diklasifikasikan kepada PCB berasaskan seramik bukan organik dan PCB berasaskan resin organik. Sifat utama PCB berasaskan seramik ialah rintangan haba yang tinggi dan kestabilan dimensi yang sangat baik, sesuai digunakan untuk sistem enjin dalam persekitaran bersuhu tinggi. Walau bagaimanapun, PCB berasaskan seramik mempunyai kebolehbuatan yang lemah, menyebabkan kos papan litar yang tinggi. Dengan pembangunan substrat resin baharu yang mempunyai rintangan haba lebih tinggi, PCB berasaskan resin kebanyakannya digunakan dalam majoriti kenderaan moden.

Satu peraturan umum diikuti: PCB yang menggunakan bahan substrat dengan prestasi berbeza digunakan pada bahagian kenderaan yang berbeza, yang bertanggungjawab untuk pelaksanaan fungsi yang berbeza. Jadual berikut menunjukkan jenis PCB yang serasi dengan sebahagian peranti atau instrumen kenderaan.

|

Peranti Kenderaan

|

Jenis PCB

|

| Speedometer; penyaman udara |

PCB satu/dwi-lapisan

PCB fleksibel satu/dwi-lapisan |

| Stereo kereta; monitor |

PCB dua lapis

PCB berbilang lapisan

PCB Fleksibel

|

| Peranti komunikasi automotif; peralatan lokasi tanpa wayar; sistem kawalan keselamatan |

PCB berbilang lapisan

PCB HDI

PCB Fleksibel |

| Sistem enjin; sistem kawalan penghantaran kuasa |

PCB teras logam

PCB tegar-fleksibel

|

| Pengawal kuasa kenderaan; peranti navigasi |

PCB Tertanam |

• Keperluan Kebolehpercayaan pada PCB di Bahagian Berbeza Kenderaan

Sebagai sejenis alat pengangkutan yang berkaitan dengan keselamatan awam, automobil tergolong dalam rangkaian produk yang mempunyai kebolehpercayaan tinggi. Selain dimensi biasa, rupa bentuk dan keperluan prestasi terhadap mekanik dan elektronik, satu siri ujian berkaitan kebolehpercayaan perlu dilaksanakan ke atasnya.

a. Ujian Kitaran Terma (TCT)

5 tahap ditetapkan mengikut bahagian kenderaan yang berbeza. Jadual di bawah merumuskan suhu kitaran terma untuk PCB pada pelbagai bahagian kenderaan:

|

Bahagian Kenderaan

|

Tahap

|

Suhu Rendah

|

Suhu Tinggi

|

| Di dalam badan kenderaan |

A |

-40°C |

85°C |

| Casis kenderaan di bawah |

B |

-40°C |

125°C |

| Enjin di atas |

C |

-40°C |

145°C |

| Bahagian transmisi |

D |

-40°C |

155°C |

| Dalam enjin |

E |

-40°C |

165°C |

b. Ujian Kejutan Terma (TST)

Adalah perkara yang agak biasa bahawa PCB automotif digunakan dalam persekitaran haba yang melampau, yang amat mencabar bagi PCB kuprum berat kerana ia perlu menahan kedua-dua haba luaran dan haba yang terhasil daripada badan mereka sendiri. Oleh itu, keperluan yang lebih tinggi diperlukan untuk rintangan haba PCB automotif.

Untuk mengambil bahagian dalam ujian kejutan terma, PCB automotif perlu dicelup ke dalam pes pateri pada suhu tinggi 260°C atau 288°C selama 10 saat sebanyak tiga kali, selepas itu PCB yang layak tidak menunjukkan sebarang isu seperti pengelupasan, benjolan atau keretakan kuprum. Pada masa kini, pematerian bebas plumbum telah digunakan dalam pemasangan PCB dengan suhu pematerian yang agak tinggi, yang menambahkan lagi keperluan untuk ujian kejutan terma.

c. Ujian Bias Suhu-Kelembapan (THB)

PCB automotif perlu melalui persekitaran yang banyak dan dinamik termasuk hari hujan dan persekitaran lembap, yang menjadikannya perlu untuk menjalankan ujian THB yang juga mampu memeriksa kebolehgerakan CAF (Filamen Anodik Konduktif) PCB. CAF hanya berlaku dalam situasi berikut: antara via bersebelahan pada papan litar, via dan wayar bersebelahan, wayar bersebelahan dan lapisan bersebelahan. Kebertebatannya dalam situasi tersebut berkurang atau malah membawa kepada litar pintas. Rintangan penebat harus ditentukan oleh jarak antara via, wayar dan lapisan.

Ciri Pembuatan PCB Automotif

• PCB frekuensi tinggi

Serupa dengan radar ketenteraan, sebagai radar medan dekat, sistem anti-perlanggaran automotif atau sistem brek kecemasan ramalan bergantung pada PCB untuk menghantar isyarat frekuensi tinggi gelombang mikro. Oleh itu, bahan substrat dengan kehilangan dielektrik yang rendah adalah disyorkan, dengan PTFE (polytetrafluoroethylene) biasanya digunakan. Berbeza daripada FR-4 biasa sebagai bahan substrat, PTFE atau bahan frekuensi tinggi yang serupa secara semula jadi memerlukan kebolehbikinan yang berbeza. Sebagai contoh, kelajuan penggerudian khas diperlukan dalam proses penggerudian via.

• PCB tembaga berat

Kenderaan cenderung menghasilkan lebih banyak haba disebabkan ketumpatan elektronik dan kuasa yang tinggi. Dengan peningkatan jumlah kenderaan hibrid dan kenderaan elektrik sepenuhnya, sistem penghantaran kuasa yang lebih maju diperlukan, yang mendorong permintaan tinggi terhadap keupayaan pelesapan haba dan arus yang lebih besar. Untuk mencapainya, ketebalan kuprum dalam PCB perlu ditingkatkan atau plumbum kuprum dan logam dibenamkan dalam PCB berbilang lapisan.

Adalah mudah untuk menghasilkan PCB dwi-lapisan tembaga berat, manakala adalah agak sukar untuk menghasilkan PCB berbilang lapisan tembaga berat. Perkara utama terletak pada pemetaan etsa tembaga berat dan pengisian celah tembaga berat.

Litar dalamanPCB berbilang lapisan tembaga beratialah kuprum berat. Selepas itu, pemindahan grafik memerlukan filem tebal dengan rintangan kakisan yang sangat tinggi. Masa pemakanan hendaklah cukup panjang dan peranti pemakanan serta keadaan teknikal hendaklah kekal dalam keadaan optimum untuk memastikan litar kuprum berat yang cemerlang.

Oleh kerana terdapat perbezaan besar antara konduktor dalaman dan permukaan bahan substrat penebat, susunan lapisan PCB berbilang biasa gagal memastikan resin terisi sepenuhnya, lalu menyebabkan pembentukan rongga. Oleh itu, disarankan menggunakan prepreg nipis yang mengandungi jumlah resin yang tinggi. Sesetengah PCB berbilang lapisan mempunyai litar dalaman dengan ketebalan kuprum yang berbeza supaya prepreg yang berbeza boleh digunakan untuk kawasan dengan perbezaan besar dan perbezaan kecil.

• Penanaman komponen

PCB komponen terbenam mula-mula digunakan dalam telefon bimbit untuk meningkatkan ketumpatan pemasangan dan mengurangkan saiz keseluruhan produk, yang juga amat penting untuk produk elektronik lain. Itulah sebabnya teknologi penanaman digunakan dalam peranti elektronik automotif.

Berdasarkan kaedah penanaman komponen, terdapat banyak pilihan pembuatan PCB terbenam:

a.Alur digerudi terlebih dahulu kemudian SMD dipasang melalui pematerian gelombang atau pes konduktif.

b.SMD filem nipis terlebih dahulu dipasang pada litar dalaman melalui pematerian gelombang.

c.Komponen filem tebal dicetak pada asas seramik.

d.SMD dipasang melalui pematerian gelombang dan kemudian resin digunakan untuk pembungkusan. Jenis PCB terbenam ini lebih serasi dengan keperluan kenderaan seperti rintangan haba, rintangan kelembapan dan anti-kejutan, dengan kebolehpercayaan yang tinggi.

• Teknologi HDI

Serupa dengan telefon pintar atau komputer tablet dari segi fungsi hiburan dan komunikasi,kenderaan memerlukan PCB HDIjuga. Akibatnya, teknologi penggerudian mikrovia, penyaduran elektrik dan penyambungan antara perlu digunakan dalam PCB automotif.

Pertimbangan Reka Bentuk PCB Automotif

• Orientasi induktor

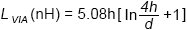

Apabila dua induktor (atau malah dua wayar PCB) berada berdekatan antara satu sama lain, induktans akan terhasil. Medan magnet yang diwujudkan oleh arus dalam satu litar (Litar A) kemudiannya akan memacu arus dalam litar yang lain (Litar B). Proses ini adalah serupa dengan kesan saling mempengaruhi antara belitan primer dan sekunder transformer. Apabila dua arus berinteraksi antara satu sama lain melalui medan magnet, voltan yang terhasil ditentukan oleh induktans saling (LM): . Dalam formula ini, YBialah voltan ralat yang dimasukkan ke Litar B sementara LAialah arus melalui Litar A.Magak sensitif terhadap jarak litar, luas gelung induktans dan arah gelung.

. Dalam formula ini, YBialah voltan ralat yang dimasukkan ke Litar B sementara LAialah arus melalui Litar A.Magak sensitif terhadap jarak litar, luas gelung induktans dan arah gelung.

Oleh itu, kaedah optimum untuk menyusun semua induktor dalam satu litar boleh dicapai melalui susun atur litar yang padat dan pengurangan ketidakseimbangan gandingan.

Taburan induktans bersama berkaitan dengan penjajaran induktans. Oleh itu, pengubahsuaian arah Litar B menjadikan gelung arusnya selari dengan garis magnet Litar A. Untuk mencapai perkara tersebut, induktor perlu disusun secara menegak, yang bermanfaat untuk pengurangan induktans bersama.

Peraturan susun atur induktor untuk PCB automotif:

a.Ruang induktor hendaklah sebesar yang mungkin;

b.Penjajaran induktor hendaklah ditetapkan pada sudut tepat supaya gangguan silang antara mereka dapat diminimumkan.

• Gandingan plumbum

Serupa dengan penjajaran induktor yang mempengaruhi gandingan medan magnet, jika plumbum berada berdekatan antara satu sama lain, gandingan juga akan terjejas dan induktans bersama berkemungkinan terhasil. Isu utama dalam litar RF terletak pada susun atur komponen sensitif seperti rangkaian pemadanan input, saluran resonan penerima dan rangkaian pemadanan antena pemancar.

Laluan arus balik semasa hendaklah sedekat mungkin dengan laluan arus utama semasa dengan medan sinaran diminimumkan, yang bermanfaat untuk pengurangan luas gelung arus. Laluan impedans rendah yang optimum biasanya ialah kawasan pembumian di bawah jejak, iaitu luas gelung dihadkan dengan berkesan dalam kawasan dengan ketebalan dielektrik didarab panjang jejak. Namun, jika kawasan pembumian dipecahkan, luas gelung akan menjadi lebih besar. Untuk jejak yang merentasi kawasan yang terpisah, arus balik akan dipaksa melalui laluan impedans tinggi, yang sangat meningkatkan luas gelung arus. Susun atur jenis ini juga menjadikan litar terdedah kepada induktans bersama.

Ringkasnya, pembumian bersepadu hendaklah dipastikan di bawah jejak seberapa banyak yang mungkin kerana pembumian kawasan jisim bersepadu adalah bermanfaat untuk penambahbaikan prestasi litar.

• Lubang tembus pembumian

Isu utama yang perlu diselesaikan oleh litar RF biasanya terletak pada impedans ciri litar yang tidak baik, termasuk komponen elektronik dan sambungan antara komponen. Lapisan kuprum dengan ketebalan rendah adalah bersamaan dengan wayar induktans. Selain itu, kapasitans teragih boleh terbentuk melalui gabungan antara lapisan kuprum dan kaki komponen yang bersebelahan. Apabila kaki komponen melalui lubang tembus, ciri induktans dan kapasitans juga akan terzahir.

Kapasitans lubang tembus terutamanya berpunca daripada kapasitans antara tembaga pada tepi pad lubang tembus dan tembaga di bahagian bawah. Satu lagi unsur yang mempengaruhi kapasitans lubang tembus ialah silinder logam lubang tembus. Kapasitans parasit memberi sedikit kesan kerana ia biasanya hanya menyebabkan tepi isyarat rendah bagi isyarat digital berkelajuan tinggi.

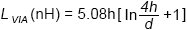

Kesan terbesar lubang tembus ialah induktans parasit sepadan yang terhasil daripada sambungan antara. Oleh kerana majoriti lubang tembus logam mempunyai dimensi yang sama seperti komponen bersepadu dalam reka bentuk PCB RF, formula ini boleh digunakan untuk menganggarkan kesan lubang tembus: . Dalam formula ini, LMELALUIialah induktans bersepadu bagi lubang tembus; h merujuk kepada ketinggian via dengan unit inci; d merujuk kepada diameter via dengan unit inci.

. Dalam formula ini, LMELALUIialah induktans bersepadu bagi lubang tembus; h merujuk kepada ketinggian via dengan unit inci; d merujuk kepada diameter via dengan unit inci.

Oleh itu, susun atur litar hendaklah mematuhi prinsip-prinsip berikut:

a.Modul induktans hendaklah diwujudkan untuk lubang tembus di kawasan sensitif;

b.Penapis atau rangkaian pemadanan bergantung pada lubang tembus bebas yang berdiri sendiri;

c.Tembaga PCB yang lebih nipis akan mengurangkan kesan induktans parasit lubang tembus.

• Pembumian dan pengisian

Bidang pembumian atau satah kuasa mentakrifkan voltan rujukan awam yang membekalkan kuasa kepada semua komponen dalam sistem melalui laluan berimpedans rendah. Berdasarkan skim tersebut, semua medan elektrik boleh diimbangkan dengan skim pengperisai yang sangat baik yang dijana.

Arus terus sentiasa mengalir melalui laluan berimpedans rendah. Begitu juga, arus frekuensi tinggi juga merupakan laluan yang mengalir melalui impedans paling rendah pada saat pertama. Oleh itu, bagi jejak PCB piawai di atas satah tanah, arus balik cuba mengalir ke kawasan pembumian tepat di bawah jejak tersebut. Selepas itu, pemisahan kawasan pembumian menimbulkan pelbagai jenis hingar, yang seterusnya meningkatkan gangguan silang melalui gandingan medan magnet atau pengumpulan arus. Akibatnya, keutuhan tanah perlu dipastikan sebanyak mungkin, jika tidak arus balik akan memacu gangguan silang.

Selain itu, pengisian tanah, juga dipanggil wayar pelindung, biasanya digunakan untuk reka bentuk litar yang mengandungi kawasan di mana susunan tanah berterusan sukar dilakukan atau yang memerlukan penghalangan litar sensitif. Lubang pembumian boleh diletakkan pada terminal wayar atau sepanjang wayar untuk meningkatkan kesan penghalangan. Wayar pelindung tidak boleh dicampur dengan pengalir yang direka untuk menyediakan laluan arus balik, kerana ini akan menyebabkan gangguan silang.

Apabila kawasan kuprum tidak disambungkan ke tanah atau hanya disambungkan ke tanah pada satu terminal, kesahihannya akan berkurangan. Dalam sesetengah keadaan, kapasitans parasit akan terhasil apabila impedans persekitaran berubah atau laluan berpotensi terbentuk antara litar, yang seterusnya membawa kesan buruk. Secara ringkasnya, jika kuprum perlu disusun pada papan, ketebalan penyaduran elektrik yang sama harus dikekalkan.

Akhirnya, kawasan pembumian berhampiran antena perlu diambil kira. Sebarang monopol menganggap kawasan pembumian, penghalaan dan lubang tembus sebagai sebahagian daripada keseimbangan sistem dan penghalaan tidak seimbang yang tidak ideal akan menjejaskan kecekapan radiasi dan arah antena. Oleh itu, kawasan pembumian tidak boleh diletakkan terus betul-betul di bawah antena monopol pada papan litar.

Kesimpulannya, prinsip reka bentuk berikut hendaklah dipatuhi dari segi pembumian dan pengisian:

a.Kawasan pembumian berterusan dengan impedans rendah hendaklah disediakan sebanyak mungkin;

b.Dua terminal wayar pengisian hendaklah disambungkan ke tanah dengan penggunaan susunan lubang tembus;

c.Talian bersalut kuprum perlu disambungkan ke bumi berhampiran litar di sekelilingnya salutan kuprum tidak diperlukan. Bagi papan litar berbilang lapisan, lubang tembus pembumian perlu disusun apabila talian isyarat dipindahkan dari satu sisi ke sisi yang lain.

Kesimpulannya, peraturan reka bentuk PCB automotif boleh dirumuskan dalam jadual berikut:

|

Susun atur induktor

|

• Ruang induktor hendaklah sebesar yang mungkin;

• Penjajaran induktor hendaklah ditetapkan pada sudut tepat; |

|

Pembumian bersepadu

|

• Pembumian bersepadu hendaklah disusun di bawah kabel utama; |

|

Lubang tembus

|

• Modul induktans hendaklah ditetapkan untuk lubang tembus di kawasan sensitif;

• Penapis atau rangkaian pemadanan bergantung pada lubang tembus bebas yang berdiri sendiri;

• Tembaga PCB yang lebih nipis mengurangkan kesan induktans parasit lubang tembus; |

|

Pembumian dan pengisian

|

• Kawasan pembumian berterusan dengan impedans rendah harus disediakan;

• Sambungkan terminal wayar pengisi ke tanah dengan menggunakan susunan lubang tembus yang digunakan;

• Talian bersalut kuprum mesti disambungkan ke tanah; |

Artikel ditulis oleh editor PCBCart Dora Yang, pertama kali diterbitkan padaSistem Kuasa BodoMajalah keluaran Ogos 2017.

. Dalam formula ini, YBialah voltan ralat yang dimasukkan ke Litar B sementara LAialah arus melalui Litar A.Magak sensitif terhadap jarak litar, luas gelung induktans dan arah gelung.

. Dalam formula ini, YBialah voltan ralat yang dimasukkan ke Litar B sementara LAialah arus melalui Litar A.Magak sensitif terhadap jarak litar, luas gelung induktans dan arah gelung. . Dalam formula ini, LMELALUIialah induktans bersepadu bagi lubang tembus; h merujuk kepada ketinggian via dengan unit inci; d merujuk kepada diameter via dengan unit inci.

. Dalam formula ini, LMELALUIialah induktans bersepadu bagi lubang tembus; h merujuk kepada ketinggian via dengan unit inci; d merujuk kepada diameter via dengan unit inci.