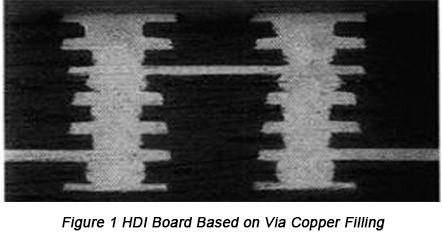

Dalam beberapa tahun kebelakangan ini, dengan perkembangan pesat produk elektronik yang berkaitan dengan video digital dan komunikasi mudah alih digital, pembangunan produk seumpama ini sedang mendorong PCB ke arah pembangunan dari segi ringan, nipis, bersaiz kecil, berbilang fungsi serta berkepadatan dan kebolehpercayaan yang tinggi. Ruang pendawaian yang terhad pada PCB menyebabkan jarak yang rapat antara via, wayar, wayar dan via serta kemunculan proses pengisian tembaga pada via, menjadikan kepadatan PCB meningkat kira-kira 10% hingga 30%. Rajah 1 menunjukkan papan HDI (Interkoneksi Berkepadatan Tinggi) berasaskan pengisian tembaga pada via.

Oleh kerana melalui reka bentuk mampu menjimatkan ruang penghalaan pada tahap yang besar danvia butadipenuhi dengan ciri tembaga mempunyai kebolehpercayaan yang tinggi, via buta dengan penyaduran isian tembaga mempunyai banyak kelebihan. Selain itu, proses ini agak mudah, menjimatkan kos dan mempunyai prosedur yang dipermudahkan. Disebabkan kelebihan yang disebutkan di atas, via buta dengan penyaduran isian tembaga akan digunakan secara meluas dalamPembuatan PCB HDI, dianggap sebagai satu trend yang bakal meningkat dalam bidang PCB. Namun begitu, beberapa masalah masih berlaku dalam penggunaan via buta dengan penyaduran pengisian kuprum termasuk lekuk yang terlalu besar, kebocoran dan rongga kosong di dalam via. Sebagai satu masalah besar bagi pengeluar PCB, banyak faktor rumit menyumbang kepada kewujudan rongga kosong di dalam via. Artikel ini akan membincangkan punca berlakunya rongga kosong di dalam via dan mengemukakan langkah-langkah yang bersesuaian untuk menanganinya bagi menyelesaikan kegagalan tersebut dan meningkatkan hasil pengeluaran produk.

Analisis Kegagalan

Banyak unsur menyebabkan rongga kosong dalam via buta dengan penyaduran pengisian tembaga dan setiap unsur perlu dianalisis dari perspektif ciri-ciri serta mekanisme pembentukannya supaya kesan dapat dioptimumkan.

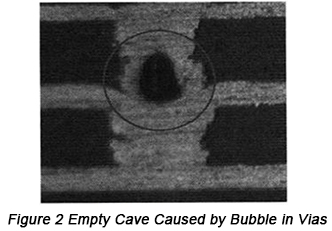

• Gelembung dalam via buta

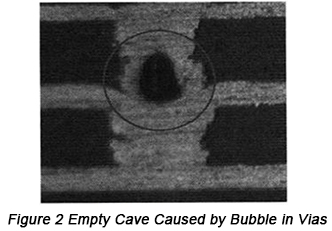

Sumber gelembung berpunca daripada kemasukan luaran dan tindak balas sendiri. Secara amnya, penyaduran kilat perlu diproses pada PCB sebelum penyaduran pengisian kuprum untuk menguatkan kekonduksian via dan memudahkan penyimpanan. Pengoksidaan via yang serius cenderung berlaku jika papan terdedah kepada udara untuk jangka masa yang lama, jadi masa menunggu tidak boleh terlalu lama. Dengan kata lain, pra-pemprosesan yang buruk akan menyebabkan gelembung dalam via dan satah pengoksidaan tidak dapat dihapuskan, sekali gus meningkatkan kadar rongga kosong dalam via buta dengan ketara, seperti yang ditunjukkan dalam Rajah 2.

Kemunculan gelembung juga berpunca daripada tindak balas anod dalam tangki kuprum dan tindak balasH2O → 1/2O2+ 2e-+ 2H+akan berlaku pada anod apabila anod tidak larut digunakan. Berdasarkan tindak balas ini, dapat disimpulkan bahawa oksigen akan terlepas daripada anod tidak larut, menyebabkan pampasan bahan tambahan yang tinggi dan pemanjangan jangka hayat anod atau malah pasivasi anod dan kecacatan PCB. Oleh itu, untuk menyelesaikan masalah ini, ferus sulfat yang sederhana ditambah ke dalam larutan penyaduran untuk menghapuskan pelepasan oksigen daripada anod apabila tindak balas anod mengikuti dua tindak balas ini:Fe2+→ Fe3++ e-,Fe3++ Cu → Fe2++ e-.

Untuk memastikan pelaksanaan tindak balas yang lancar, Cu perlu sentiasa ditambah ke dalam larutan penyaduran, lazimnya dalam bentuk serbuk kuprum oksida. Pada masa yang sama, bagi mengurangkan tindak balas parasit pada katod, keperluan yang lebih tinggi perlu ditetapkan dari segi aliran larutan penyaduran dan bahan katod perlu dipertingkatkan.

Kegagalan jenis ini yang disebabkan oleh rongga kosong biasanya berlaku di bahagian bawah via buta, memaparkan bentuk yang simetri dan teratur. Untuk menambah baik masalah ini, langkah-langkah boleh diambil dari aspek-aspek berikut:

a. Masa tinggal dan persekitaran penyimpanan mesti dikawal dengan baik sebelum penyaduran pengisian kuprum. Lazimnya, bagi papan tanpa penyaduran kilat, penyaduran pengisian kuprum mesti disiapkan dalam masa 4 jam manakala bagi papan dengan penyaduran kilat, ia mesti disiapkan dalam masa 12 jam. Papan hendaklah disimpan jauh daripada persekitaran berasid dan jika boleh, adalah paling baik untuk menyimpannya di bilik berhawa dingin yang mampu mengawal suhu dan kelembapan bilik.

b. Kesan prapemprosesan perlu dipertingkatkan dan peranti penyingkiran buih yang diperlukan perlu ditambah. Prapemprosesan amat penting kerana prapemprosesan penyaduran pengisian kuprum berkait rapat dengan kesan pengisian. Untuk memastikan kesan prapemprosesan, disarankan menggunakan agen nyahgris berasaskan asid dan kadar aliran air ditingkatkan dengan sewajarnya. Selain itu, pada musim sejuk apabila suhu air agak rendah (kurang daripada 15°C), sedikit asid sulfurik perlu ditambah untuk pembasuhan air selepas nyahgris atau peranti pemanas boleh ditambah bagi memastikan kesan pembasuhan. Tambahan pula, getaran dan injap poppet udara boleh dipasang pada tangki prapemprosesan untuk menghapuskan buih dalam via.

c. Pemilihan bahan anod bagi tangki kuprum dan kawalan ke atas parameter arus. Berdasarkan sumber kedua pembentukan gelembung, adalah sangat penting untuk memilih bahan anod yang sesuai bagi tangki kuprum. Bahan anod seharusnya membantu meningkatkan prestasi anod dan mengurangkan penggunaan bahan tambahan. Apabila parameter arus terlalu besar, tindak balas pada anod akan dipercepatkan sehingga jumlah gelembung akan meningkat. Dalam keadaan sedemikian, gelembung akan memasuki lubang buta ketika ia mengalir keluar dan tidak dapat disingkirkan dari lubang tersebut. Oleh itu, selain daripada pemilihan bahan anod dan kawalan parameter arus, beg anod atau lapisan perlindungan perlu ditambah pada bahagian luar jaring anod untuk mengelakkan gelembung yang dijana oleh anod daripada terus memasuki larutan penyaduran.

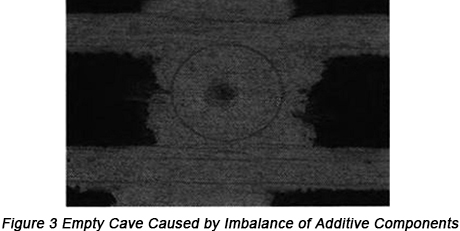

• Ketidakseimbangan komponen aditif

Komponen larutan penyaduran pengisian kuprum termasuk kuprum sulfat, asid sulfurik, ion klorida dan bahan tambahan, dan kesan pengisian di dalam via buta dilaksanakan melalui mekanisme tindakan antara komponen dalam larutan penyaduran. Bahan tambahan memainkan peranan masing-masing dalam proses penyaduran secara bersama dan bebas. Agen pemecerah berperanan dalam menyerap ciri-ciri atau sifat elektrik pada antara muka elektrod dan mengubah bentuk serta sifat mendapan untuk mendapatkan satah saduran yang dikehendaki. Agen penghantar berupaya menolak agen pemecerah untuk bergerak ke hadapan pada setiap taburan lekuk katod. Namun, ia tidak akan berfungsi tanpa bantuan ion klorida. Agen penghantar bertanggungjawab menjadikan taburan yang tidak sekata menjadi sekata disebabkan keupayaannya dalam meratakan dan menyadur secara seragam. Agen perata cenderung diserap pada kedudukan dengan keelektronegatifan yang agak kuat kerana ia mempunyai keelektropositifan yang kuat dalam larutan berasid. Kemudian, ia menyukarkan ion kuprum untuk mendap tanpa pengaruh mendapan kuprum di kawasan berkepadatan rendah akibat persaingan dengan ion kuprum bercas positif.

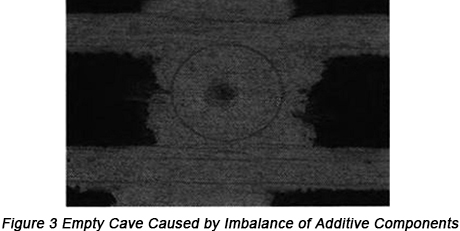

Adalah sangat penting untuk mengawal komponen dan jumlah bahan tambahan, dan kegagalan kawalan komponen akan menyebabkan pengisian kuprum yang buruk pada via buta atau rongga kosong, seperti yang ditunjukkan dalam Rajah 3.

Penyelesaian terhadap kegagalan gua kosong yang disebabkan oleh sebab ini terletak pada kawalan dari segi komponen aditif dan jumlah aditif, termasuk:

a. Jumlah aliran bahan tambahan hendaklah ditentukur secara berkala untuk memastikan jumlah aliran yang tepat supaya kawalan yang berkesan dapat diperoleh.

b. Rawatan karbon hendaklah dijalankan secara berkala ke atas larutan berdasarkan keadaan pencemaran larutan penyaduran.

c. Komponen agen dianalisis secara berkala dan kandungan bahan tambahan serta kesan penyaduran harus dianggar melalui ujikaji Sel Hull untuk mengesahkan sama ada kesan penyaduran berada dalam julat normal dan pelarasan yang sewajarnya perlu dibuat tepat pada masanya.

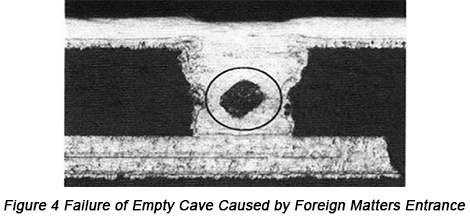

• Punca bahan asing

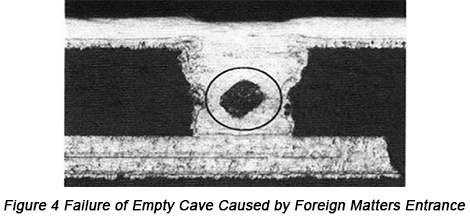

Persekitaran bagi barisan prosedur penyaduran pengisian kuprum, bahan yang digunakan dan aktiviti pengeluaran harian semuanya akan menyebabkan pencemaran dengan darjah pencemaran yang berbeza. Pelbagai jenis bendasing atau bahan cemar adalah tidak dapat dielakkan. Bagi bendasing mikro, ia tidak dapat dilihat dengan mata kasar dan amat sukar untuk dihapuskan. Sebaik sahaja ia memasuki via buta, rongga kosong mudah terbentuk, seperti yang ditunjukkan dalam Rajah 4 di bawah.

Untuk kegagalan rongga kosong ini dalam via buta, puncanya mudah dikenal pasti. Melalui SEM, bentuk rongga kosong dalam via buta dapat diperhatikan. Oleh itu, langkah-langkah untuk mencari punca bahan asing termasuk:

a. Bahan asing luaran dihalang daripada memasuki larutan penyaduran dan disarankan menggunakan talian prosedur tertutup.

b. Anggarkan sama ada bahan yang digunakan atau ketulenan agen mencapai piawaian dan sama ada ia memenuhi keperluanPembuatan PCB.

c. Penapisan dan ketulenan berkala harus dilaksanakan pada agen penyaduran untuk memastikan keceriaan dan ketjelasan warna.

Kesimpulan

Secara semula jadi, punca kegagalan rongga kosong dalam via buta adalah jauh lebih banyak daripada yang disenaraikan dan terdapat banyak punca untuk itu termasuk pengelasan bahan pemalar dielektrik, ketebalan, jenis via buta dan parameter arus bagi penyaduran elektrik.

Kesimpulannya, kunci utamanya ialah mencari punca kegagalan rongga kosong dalam via buta apabila berdepan dengan kegagalan via kosong. Pada masa yang sama, adalah satu langkah yang baik untuk memerhati bentuk kegagalan rongga kosong dan merumuskan pengalaman, bagi mencari peraturan yang berkaitan serta melaksanakan penyelidikan dengan pelbagai kaedah analisis. Selain itu, berdasarkan mekanisme kegagalan rongga kosong, garis panduan operasi yang saintifik hendaklah digubal dan peraturan penambahbaikan serta pencegahan hendaklah dilaksanakan dengan tegas supaya masalah dapat diselesaikan bagi sentiasa meningkatkan hasil dan kebolehpercayaan produk.

Sumber yang Berguna

•Pengenalan tentang Blind Via

•3 Elemen Penting yang Anda Tidak Tahu tentang Via Tertanam dan Buta dalam PCB Fleks-rigid HDI

•Pengenalan Kaedah Baharu Pengisian Lubang Buta: Pengisian Lubang Buta dengan Penyaduran Panel

•Cara Mereka Bentuk Vias Buta/Tertanam dalam Litar Digital Kelajuan Tinggi

•Perkhidmatan Pembuatan PCB Ciri Penuh daripada PCBCart - Pelbagai Pilihan Nilai Tambah

•Perkhidmatan Pemasangan PCB Lanjutan daripada PCBCart - Bermula dari 1 keping