Dengan perkembangan pesat dan penggunaan meluas komputer riba, menjadi sangat penting untuk meningkatkan kualiti produk dan kecekapan pembuatan, dan teknik utama serta kawalan kualiti produk dalam proses pengeluaran komputer riba telah menarik tumpuan paling besar. Berdasarkan analisis terhadap teknik utama dari segi reka bentuk PCB, miniaturpemasangan komponenteknik, reka bentuk barisan pengeluaran danPembersihan PCB, artikel ini mengkaji cara meningkatkan kecekapan pemasangan mesin automatik dan kadar hasil produk. Melalui pelarasan reka bentuk produk dan teknik utama serta kawalan kualiti yang berkesan, peralatan automatik berupaya memenuhi keperluan ciri pemasangan komputer riba bagi menyediakan jaminan kualiti yang berkesan untuk aplikasi peranti automatik dalam industri komputer riba.

Reka Bentuk PCB

• Pemilihan komponen

Kebanyakan komputer riba di pasaran sekarang begitu ultra nipis sehingga PCB mereka perlu dipenuhi dengan mikrokomponen, yang seterusnya meletakkan tuntutan pemasangan yang lebih tinggi. Oleh itu, adalah penting untukpilih pakej komponen yang sesuaiApabila mereka bentuk papan litar, berdasarkan keperluan dari segi teknik, peralatan dan reka bentuk keseluruhan, bentuk dan struktur pakej SMT dipilih untuk komponen yang prestasi elektrik dan fungsinya telah ditentukan, yang memainkan peranan penentu dalam ketumpatan reka bentuk litar, kebolehbuatan produk dan kebolehujian. Setiap jenis komponen mempunyai banyak pakej yang masing-masing boleh menjadi pilihan bagi jurutera, jadi adalah paling baik untuk mengetahui spesifikasi komponen dan ketepatan komponen yang terdapat di pasaran sebelum membuat penentuan.

• Pemilihan bahan PCB

Berdasarkan pembuatan pemasangan PCB komputer riba, papan salutan kuprum FR4 tahap A1 biasanya dipilih dengan kelebihan termasuk sifat mekanikal yang agak tinggi, kestabilan terma dan rintangan lembapan yang sangat baik, serta kebolehmesinan yang cemerlang. Sifat-sifat FR4 tahap A1 ditunjukkan dalam jadual di bawah.

|

Item

|

Parameter

|

| Kekuatan hentaman mendatar |

≥230KJ/m |

| Rintangan penebat selepas perendaman |

≥5x108Ω |

| Kekuatan elektrik menegak |

≥14.2MV/m |

| Voltan tembus mendatar |

≥40KV |

| Pemalar dielektrik relatif |

≤5.5 |

| Faktor kehilangan dielektrik |

≤0.4 |

| Higroskopisitas |

≤19mg |

| Kebakaran |

FV0 |

| Ketumpatan |

1.70-1.09g/cm3

|

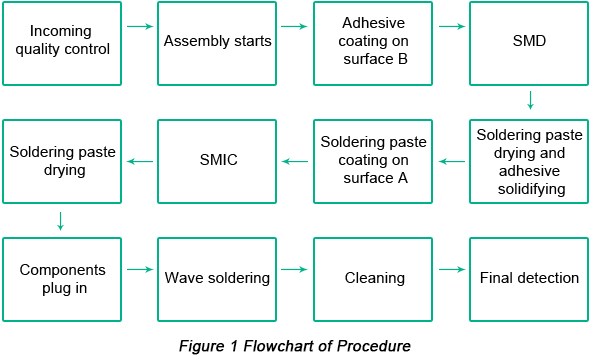

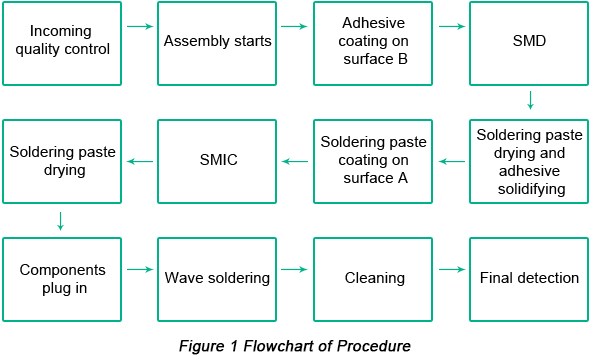

Teknik Pemasangan Mikrokomponen

Pengecilan berterusan komponen membawa kepada peningkatan keperluan terhadap teknik pemasangan komponen. Sebelum pemasangan, bentuk pemasangan perlu ditentukan terlebih dahulu mengikut susun atur komponen pada PCB komputer riba. Disebabkan tahap integriti PCB yang tinggi dalam komputer riba, mikrokomponen merangkumi sebahagian besar komponen pada PCB yang biasanya merupakan PCB berbilang lapisan. Dalam kajian ini, sejenis teknik pemasangan campuran dua permukaan digunakan dengan carta prosedur yang dipaparkan di bawah.

• Peralatan pemasangan komponen pada barisan pengeluaran

a. Pencetak pes pateri. Terletak di bahagian hadapan barisan pengeluaran SMT, ia digunakan untuk mencetak pes pateri atau pelekat SMD dan untuk mencetak corak skip printing yang betul pada pad atau kedudukan sepadan pada PCB. Sistem pengendalian interaktif Windows NT digunakan dengan kelebihan termasuk operasi yang mudah, kelajuan tinggi, ketepatan tinggi dan kebolehulangan cetakan yang sangat baik. Ketepatan pemposisian mencapai ±15μm. Saiz pencetakan adalah dalam lingkungan 50x50mm hingga 460x360mm.

b. Pemasang automatikIa berfungsi sebagai tangan robot, mampu mengambil komponen daripada pakej mengikut prosedur yang diprogramkan dan memasangnya pada kedudukan yang sepadan pada PCB. Fungsi pemasangan dan kapasiti pengeluaran barisan pengeluaran SMT bergantung pada fungsi dan kelajuan mesin pemasang. Sistem operasi Windows XP digunakan dalam mesin pemasang dengan ciri fleksibiliti, kepraktisan, kebolehpercayaan dan kemudahan penyelenggaraan. Kamera MNVC dan sejumlah besar FEEDER digunakan, sesuai untuk pemasangan cip kecil (0201), cip nipis dan QFP. Kelajuan pemasangan mencapai 12500CPH (laser) dan 3400CPH (imej), yang sesuai untuk pencetakan berterusan QFP yang mempunyai jarak halus dan SOP. Ketepatan pemasangan mencapai ±0.05mm dengan saiz pemasangan dalam julat dari 50x30mm hingga 330x250mm.

c. Ketuhar reflowIa diletakkan selepas mesin pemasang pada barisan pengeluaran SMT, berperanan menyediakan persekitaran pemanasan dan mencairkan pes timah yang telah diagihkan terlebih dahulu pada pad PCB. Ia boleh dianggap sebagai peranti pematerian yang dengan boleh dipercayai menggabungkan komponen SMT dengan pad PCB melalui aloi pes pateri timah. Julat pelarasan rel peranti adalah dari 50mm hingga 400mm, kawalan suhu dari suhu bilik hingga 300°C, ketepatan kawalan suhu ±1.5°C, masa peningkatan suhu 30 minit. Kaedah penghantaran PCB adalah Rantai+Jaring.

d. Mesin pateri gelombangIa melaksanakan pematerian secara besar-besaran melalui sentuhan antara gelombang yang mengalir secara berterusan hasil pengaruh pes pateri cair dan permukaan pematerian PCB dengan komponen yang telah dipasang. Ia digunakan terutamanya dalam teknik pemasangan PCB jenis palam lubang tembus tradisional dan teknik pemasangan campuran yang mengandungi pemasangan permukaan dan komponen palam lubang tembus.

e. Peralatan pengesananIa memainkan peranan dalam mengesan kualiti pemasangan dan kualiti pematerian PCB, termasuk kaca pembesar, mikroskop, pemeriksa automatik dalam talian, penguji dalam litar, sistem pengesanan sinar-X dan pengesan fungsi.

f. Peralatan kerja semulaIa memainkan peranan dalam kerja semula pada PCB bermasalah dengan menggunakan alat seperti pematerian besi dan stesen kerja semula.

g. Peralatan pembersihanIa memainkan peranan dalam menghapuskan halangan yang mempengaruhi prestasi elektrik daripada PCB dan bahan cemar pematerian seperti fluks yang memudaratkan kesihatan manusia. Ia boleh dipasang di tempat yang stabil.

Reka Bentuk Barisan Pengeluaran

• Hidupkan talian pengeluaran

Bekalan kuasa hendaklah stabil dengan keperluan umum AC satu fasa 220V (220±10%, 50/60Hz), AC tiga fasa 380V (220±10%, 50/60Hz). Jika keperluan ini tidak dapat dipenuhi, bekalan kuasa berperaturan hendaklah dikonfigurasikan dan kuasa hendaklah satu kali ganda lebih besar daripada penggunaan tenaga peranti. Kuasa pemasang hendaklah disambungkan ke bumi secara bebas dan kaedah pendawaian 3 fasa 5 wayar hendaklah digunakan secara umum.

• Sumber udara pada barisan pengeluaran

Voltan sumber udara hendaklah dikonfigurasi mengikut keperluan peranti. Kuasa kilang boleh digunakan dan mesin udara termampat tanpa minyak boleh dikonfigurasi secara berasingan. Keperluan am ialah voltan hendaklah lebih daripada 7 kg per meter persegi serta udara bertapis yang bersih dan kering.

• Persekitaran barisan pengeluaran

Kipas ekzos dikonfigurasikan berdasarkan keperluan peranti. Untuk brazier serba-panas, keperluan biasa ialah jumlah aliran minimum pada saluran ekzos ialah 500 inci persegi seminit. Tempat kerja mesti sentiasa bersih, bebas daripada habuk dan gas menghakis dengan suhu persekitaran dalam julat 23°C±3°C, kelembapan relatif dari 45% hingga 70% RH.

• Keperluan perlindungan elektrostatik

Tempat kerja keselamatan elektrostatik hendaklah disediakan, terdiri daripada meja kerja, permaidani meja anti-elektrostatik, antara muka tali pergelangan tangan dan talian pembumian. Hendaklah ada dua antara muka tali pergelangan tangan pada permaidani meja, satu untuk operator dan satu lagi untuk juruteknik dan pengesan. Halangan yang cenderung menjana elektrik statik tidak boleh diletakkan di atas meja kerja seperti kotak plastik, getah, kadbod dan kaca, dan fail lukisan hendaklah diletakkan di dalam beg fail anti-elektrostatik. Pekerja yang perlu menyentuh secara langsung komponen sensitif elektrostatik mesti memakai tali pergelangan tangan anti-elektrostatik. Sentuhan yang baik hendaklah dikekalkan antara tali pergelangan tangan dan kulit.