Seiring dengan elektronik kontemporari yang mengutamakan berat yang ringan, kelajuan tinggi dan kecekapan yang semakin meningkat, setiap pautan dalam pembuatan selepas itu mematuhi falsafah sedemikian, yang turut terpakai kepada Pemasangan Papan Litar Bercetak. Pateri telah memainkan peranan penting dalam menentukan kejayaan produk elektronik kerana pencapaian sambungan elektrik bergantung pada pematerian yang tepat. Berbanding dengan pematerian tangan yang masih digemari oleh sesetengah penggemar elektronik, pematerian automatik telah dipilih secara meluas disebabkan kelebihannya dari segi ketepatan dan kelajuan yang tinggi serta keperluan untuk jumlah pengeluaran yang besar dan keberkesanan kos yang tinggi. Sebagai teknologi pematerian terkemuka untuk pemasangan, pematerian gelombang dan pematerian aliran semula telah digunakan secara paling meluas untuk menyumbang kepada pemasangan berkualiti tinggi. Namun begitu, kedua-duanya sering dikelirukan dan perbezaan antara mereka cenderung mengelirukan ramai orang dan masa yang sesuai untuk menggunakannya juga tidak begitu jelas.

Latar Belakang

Sebelum perbandingan rasmi antara pematerian gelombang dan pematerian aliran semula dibuat, adalah penting untuk memahami perbezaan antara pematerian, kimpalan dan brazing.

Secara ringkas, kimpalan merujuk kepada proses di mana dua logam yang serupa dicairkan untuk diikat bersama. Pengerasan (brazing) merujuk kepada proses di mana dua keping logam diikat bersama dengan memanaskan dan mencairkan bahan pengisi yang juga dipanggil aloi pada suhu tinggi. Pateri (soldering) sebenarnya ialah pengerasan suhu rendah dan bahan pengisinya dipanggil pateri.

Apabila melibatkan pemasangan PCB, pematerian digunakan melalui sejenis medium yang dirujuk sebagai pes pateri. Pematerian dengan penggunaan pes pateri yang mengandungi bahan berbahaya seperti plumbum, merkuri dan sebagainya dipanggil pematerian berplumbum manakala pematerian dengan penggunaan pes pateri tanpa bahan berbahaya dipanggil pematerian bebas plumbum.Penyolderan berplumbum atau bebas plumbumharus dipilih mengikut keperluan khusus produk yang mana PCB terhimpun akan direka bentuk untuk berfungsi.

Penyolderan Gelombang

• Definisi

Seperti yang digambarkan oleh namanya, pematerian gelombang digunakan untuk menggabungkan PCB dan komponen melalui “gelombang” cecair yang terbentuk hasil goncangan motor dan cecair tersebut sebenarnya adalah timah cair. Proses ini dijalankan dalam mesin pematerian gelombang. Imej di bawah menunjukkan contoh mesin pematerian gelombang.

• Proses pematerian

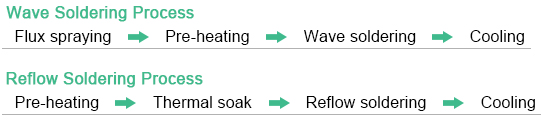

Proses pematerian gelombang terdiri daripada empat langkah: penyemburan fluks, pra-pemanasan, pematerian gelombang dan penyejukan.

Langkah satu: Semburan Fluks. Kebersihan permukaan logam ialah unsur asas yang memastikan prestasi pematerian, yang bergantung pada fungsi fluks pateri. Fluks pateri memainkan peranan penting dalam pelaksanaan proses pematerian yang lancar. Fungsi utama fluks pateri termasuk:

1) Untuk menghilangkan oksida daripada permukaan logam papan dan pin komponen;

2) Untuk mengelakkan papan litar daripada pengoksidaan sekunder semasa proses terma;

3) Untuk mengurangkan ketegangan permukaan pes pateri;

4) Untuk memindahkan haba.

Langkah dua: Pra-pemanasanDalam palet di sepanjang rantai yang serupa dengan tali sawat, PCB bergerak melalui terowong haba untuk menjalankan pra-pemanasan dan mengaktifkan fluks.

Langkah tiga: Pateri GelombangApabila suhu sentiasa meningkat, pes pateri menjadi cecair dengan satu gelombang terbentuk yang di atas permukaannya papan akan bergerak dan komponen boleh dipateri dengan kukuh pada papan.

Langkah empat: Penyejukan. Profil pematerian gelombang mematuhi lengkung suhu. Apabila suhu mencapai puncak dalam peringkat pematerian gelombang, penurunannya berlaku, yang dipanggil zon penyejukan. Selepas disejukkan ke suhu bilik, papan akan berjaya dipasang.

Apabila papan litar diletakkan di atas palet dan bersedia untuk melalui proses pematerian gelombang, masa dan suhu mempunyai kaitan rapat dengan prestasi pematerian. Dari segi masa dan suhu, sebuah mesin pematerian gelombang profesional adalah sangat diperlukan sementaraKepakaran dan pengalaman Perakit PCBjarang mudah diperoleh kerana ia bergantung pada pengumpulan selama bertahun-tahun, penerapan teknologi terkini dan tumpuan perniagaan.

Jika suhu ditetapkan terlalu rendah, fluks tidak akan cair dan oleh itu tidak akan mengekalkan aktiviti, keupayaan tindak balas serta keupayaan untuk melarutkan oksida dan kotoran pada permukaan logam. Selain itu, aloi tidak akan terbentuk antara fluks dan logam jika suhu tidak cukup tinggi. Tambahan pula, faktor lain seperti kelajuan pembawa jalur, masa sentuhan gelombang dan sebagainya juga perlu diambil kira dan dikira.

Secara umumnya, walaupun peralatan pateri gelombang yang sama digunakan, Pengumpul yang berbeza mungkin mempunyai kecekapan pembuatan yang berbeza disebabkan oleh kaedah operasi yang berbeza dan tahap pemahaman yang berbeza terhadap mesin pematerian. Sebagai contoh,PCBCart (pembekal perkhidmatan pemasangan PCB turnkey penuh yang berpusat di China)jurutera memanfaatkan fixtur untuk menetapkan komponen THT sebelum pematerian gelombang supaya semua bahagian dapat dipasang dengan tepat pada papan dengan kecacatan pematerian berkurangan dengan ketara.

• Bidang Aplikasi

Penyolderan gelombang boleh diterima oleh pemasangan THT (Teknologi Lubang Tembus), DIP (pakej dwi-sebaris) dan SMT (Teknologi Pelekap Permukaan). Ia lebih banyak digunakan dalam yang pertama.

Penyolderan Alir Balik

• Definisi

Penyolderan aliran semula (reflow) melekatkan komponen secara kekal yang pada mulanya dilekatkan sementara pada padnya di atas papan litar melalui pes pateri yang akan dicairkan melalui udara panas atau pengaliran sinaran haba yang lain. Sehubungan itu, adalah mudah untuk mencari kaedah penyolderan aliran semula DIY hanya dengan menggunakan pembakar roti atau ketuhar sebagai ketuhar penyolderan aliran semula buatan sendiri di YouTube. Penyolderan aliran semula dilaksanakan dalam mesin penyolderan aliran semula yang dipanggil ketuhar penyolderan aliran semula.

• Proses pematerian

Seperti yang dinyatakan dalam takrifnya, komponen elektrik dilekatkan sementara pada pad sentuhan sebelum penyolderan sebenar melalui pes pateri. Proses ini terutamanya mengandungi dua langkah. Pertama, pes pateri diletakkan dengan tepat pada setiap pad melalui stensil pes pateri. Kemudian, komponen diletakkan pada pad oleh mesin pick and place. Penyolderan reflow sebenar tidak akan bermula sehingga semua persediaan tersebut telah disiapkan sepenuhnya.

Langkah satu: Pra-pemanasan. Ia bukanlah tugas yang sukar untuk memahami kepentingan pra-pemanasan apabila membandingkan ketuhar pateri reflow dengan ketuhar pembakar roti atau ketuhar pembakar biasa. Untuk mendapatkan roti yang dibakar dengan baik, ketuhar perlu dipra-panaskan terlebih dahulu. Pra-pemanasan mempunyai dua tujuan semasa pematerian reflow. Pertama, ia membolehkan papan yang akan dipasang mencapai suhu yang diperlukan secara konsisten dan sepenuhnya serasi dengan profil terma. Kedua, ia bertanggungjawab untuk menolak keluar pelarut meruap yang terkandung dalam pes pateri. Jika tidak, kualiti pematerian berkemungkinan akan terjejas.

Langkah kedua: Rendaman Haba. Sama seperti pematerian gelombang, pematerian aliran semula juga bergantung pada fluks yang terkandung dalam pes pateri. Sehubungan itu, suhu perlu meningkat ke tahap yang membolehkan fluks diaktifkan. Jika tidak, fluks tidak dapat memainkan peranan aktifnya dalam proses pematerian.

Langkah tiga: Pematerian Aliran Semula. Fasa ini menyaksikan kemunculan suhu puncak sepanjang keseluruhan proses. Suhu puncak menyebabkan pes pateri cair dan mengalir semula. Kawalan suhu memainkan peranan yang sangat penting dalam proses pematerian aliran semula. Suhu yang terlalu rendah menghalang pes pateri daripada mengalir semula dengan secukupnya manakala suhu yang terlalu tinggi boleh menyebabkan kerosakan pada komponen atau papan SMT. Sebagai contoh, pakej BGA (ball grid array) mengandungi banyak bebola pateri yang akan cair semasa pematerian aliran semula. Jika suhu pematerian tidak mencapai tahap optimum, bebola tersebut mungkin cair secara tidak sekata dan pematerian BGA mungkin memerlukan kerja semula atau menjadi rosak.

Langkah empat: Penyejukan. Apabila lengkung suhu digambarkan, suhu akan menurun sejurus selepas suhu puncak dicapai. Penyejukan menyebabkan pes pateri mengeras dengan komponen dipasang secara kekal pada pad sentuhan pada papan.

• Bidang Aplikasi

Penyolderan aliran semula boleh digunakan dalam pemasangan SMT dan THT tetapi terutamanya digunakan dalam yang pertama. Apabila melibatkan aplikasi penyolderan aliran semula pada pemasangan THT, PIP (pin dalam pes) biasanya digunakan. Mula-mula, pes pateri diisi ke dalam lubang pada papan. Kemudian, pin komponen dipasang ke dalam lubang dengan sedikit pes pateri keluar di bahagian lain papan. Akhirnya, penyolderan aliran semula dilaksanakan untuk melengkapkan pematerian.

Penyolderan Gelombang vs. Penyolderan Reflow

Sejauh penyolderan berkenaan, perbezaan antara penyolderan gelombang dan penyolderan reflow tidak boleh diabaikan kerana ramai orang tidak tahu yang mana satu harus dipilih ketika mereka bersedia untuk mendapatkan perkhidmatan PCBA daripada pemasang. Seperti pepatah Cina: sedikit pergerakan di satu bahagian boleh mempengaruhi keseluruhan keadaan. Pengubahsuaian dari segi penyolderan cenderung mencetuskan perubahan dari hujung ke hujung dalam keseluruhan proses pembuatan pemasangan, seperti kecekapan pembuatan, kos, masa ke pasaran, keuntungan dan sebagainya. Berdasarkan pengenalan di atas, diyakini bahawa satu gambaran kasar pasti telah terbentuk dalam fikiran anda.

• Proses pematerian

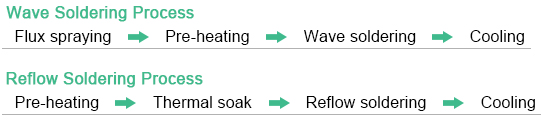

Bagi langkah-langkah proses pematerian, rajah berikut menunjukkan perbezaan di antara langkah-langkah tersebut.

Perbezaan asas antara pematerian gelombang dan pematerian reflow dari segi proses pembuatan terletak pada penyemburan fluks, iaitu pematerian gelombang mengandungi langkah ini manakala pematerian reflow tidak. Fluks menggalakkan proses pematerian dan memainkan peranan pelindung dalam penyingkiran dioksida serta pengurangan tegangan permukaan bahan yang hendak dipateri. Fluks hanya berfungsi apabila ia diaktifkan, yang seterusnya memerlukan kawalan suhu dan masa yang ketat. Oleh kerana fluks terkandung dalam pes pateri dalam pematerian reflow, kandungan fluks perlu diatur dan dicapai dengan sewajarnya.

• Kebolehpercayaan Pateri

Kecacatan pematerian kelihatan tidak dapat dielakkan selagi proses pematerian berlaku. Adalah tidak saintifik untuk semata-mata menunjukkan teknologi pematerian mana yang mempunyai lebih banyak kecacatan pematerian berbanding yang lain walaupun kesimpulan itu diperoleh berdasarkan timbunan data eksperimen. Lagipun, keadaan berbeza setiap kali. Oleh itu, tiada kepentingan untuk membandingkan kebolehpercayaan pematerian antara pematerian gelombang dan pematerian aliran semula.

Walaupun kecacatan pematerian tidak dapat dielakkan, peluang berlakunya kecacatan boleh dikurangkan secara berkadar apabila pemasang mematuhi peraturan pembuatan pemasangan profesional dan benar-benar memahami ciri serta prestasi semua peralatan di sepanjang barisan pengeluaran. Selain itu, kakitangan kejuruteraan hendaklah berkelayakan dan dilatih secara berkala bagi memastikan mereka seiring dengan kemajuan teknologi moden.

• Standard Pemilihan

Secara umumnya, pematerian aliran semula berfungsi paling baik untuk pemasangan SMT manakala pematerian gelombang untuk pemasangan THT atau DIP. Walau bagaimanapun, jarang berlaku bahawa papan litar hanya mengandungi peranti pemasangan permukaan tulen atau komponen lubang tembus. Dari segi pemasangan campuran, SMT biasanya dijalankan terlebih dahulu dan kemudian diikuti oleh THT atau DIP kerana suhu yang perlu dilalui oleh pematerian aliran semula adalah jauh lebih tinggi daripada yang perlu ditanggung oleh pematerian gelombang. Jika turutan kedua-dua pemasangan diterbalikkan, pes pateri pepejal berkemungkinan akan cair semula dengan komponen yang telah dipateri dengan baik mengalami kecacatan atau bahkan tertanggal daripada papan.

PCBCart Sedia Memenuhi Semua Keperluan Pemasangan PCB Anda

Ditulis oleh editor PCBCart, Dora, artikel ini pada asalnya diterbitkan diRingkasan Teknologi.