ด้วยการพัฒนาอย่างต่อเนื่องของอุตสาหกรรมอิเล็กทรอนิกส์และความต้องการด้านสมรรถนะของอุปกรณ์อิเล็กทรอนิกส์ที่เพิ่มสูงขึ้น ทำให้ชิ้นส่วนอิเล็กทรอนิกส์มีแนวโน้มพัฒนาไปสู่การมีขนาดเล็กลง ระยะห่างที่ละเอียดขึ้น และมีความหนาแน่นของการบูรณาการสูงขึ้น เมื่อระยะห่างระหว่างตัวนำที่อยู่ติดกันลดลง ปัญหาของคราบตกค้างและสารปนเปื้อนอื่น ๆ บนแผงวงจรพิมพ์ (PCB) ก็ยิ่งเด่นชัดมากขึ้นในแง่ของผลกระทบต่อความน่าเชื่อถือของ PCB แม้ว่ากระบวนการบัดกรีแบบคราบตกค้างต่ำและแบบไม่ต้องทำความสะอาดจะถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมดั้งเดิมเทคโนโลยีการติดตั้งแบบผิวหน้า (SMT)ในผลิตภัณฑ์ที่มีความน่าเชื่อถือสูง การทำให้โครงสร้างของผลิตภัณฑ์มีความหนาแน่นมากขึ้นและการประกอบชิ้นส่วนให้มีขนาดเล็กลง ทำให้ยิ่งยากต่อการบรรลุระดับความสะอาดที่เหมาะสมมากขึ้น พร้อมทั้งทำให้การล้มเหลวของผลิตภัณฑ์เพิ่มขึ้นอันเนื่องมาจากปัญหาการทำความสะอาด ข้อความนี้จะกล่าวโดยสรุปถึงอิทธิพลของคราบปนเปื้อนที่ตกค้างต่อจุดบัดกรีบนแผงวงจรพิมพ์ (PCB) และปัญหาบางประการที่เกี่ยวข้องกับการทำความสะอาด

• อิทธิพลของสารปนเปื้อนตกค้างต่อการเชื่อมจุดบนแผ่นวงจรพิมพ์ (PCB)

a.การเคลื่อนที่แบบอิเล็กโทรเคมี

การเคลื่อนที่แบบอิเล็กโทรเคมี (Electrochemical migration หรือ ECM) หมายถึงการเคลื่อนที่ของไอออนผ่านตัวกลางบางชนิด เช่น คราบฟลักซ์ที่หลงเหลืออยู่ ภายใต้อิทธิพลของสนามแม่เหล็กไฟฟ้า สำหรับผลิตภัณฑ์แผงวงจรพิมพ์ (PCB) เมื่อความชื้นของสภาพแวดล้อมเปลี่ยนแปลงไป สารปนเปื้อนเชิงไอออนบางชนิดในคราบฟลักซ์ เช่น สารออกฤทธิ์และเกลือ จะเปลี่ยนสภาพเป็นอิเล็กโทรไลต์ ทำให้คุณลักษณะของจุดบัดกรีเปลี่ยนไป เมื่อ PCB เหล่านี้ทำงาน ภายใต้เงื่อนไขของแรงดันไฟฟ้าเครียด อาจเกิดการลัดวงจรระหว่างจุดบัดกรี ทำให้เกิดความขัดข้องแบบไม่ต่อเนื่อง ซึ่งลดความน่าเชื่อถือของ PCB กระบวนการนี้ประกอบด้วยสามขั้นตอน ได้แก่ การก่อตัวของเส้นทาง การเริ่มต้น และการเกิดผลึกแบบกิ่งไม้ (arborized crystal) การก่อตัวของเส้นทางเริ่มจากการละลายของไอออนโลหะในอิเล็กโทรไลต์ ซึ่งเป็นกรดอ่อนที่เกิดจากการรวมกันของสารตกค้างคลอรีนและโบรมีนในฟลักซ์กับน้ำในอากาศ เมื่อโลหะละลายในกรดอ่อน เส้นใยโลหะจะเกิดขึ้น ดังนั้น องค์ประกอบต่าง ๆ รวมถึงคราบไอออนที่หลงเหลืออยู่ ความต่างศักย์ไฟฟ้า และความชื้น ต้องมีพร้อมจึงจะทำให้กลไกของประสิทธิผลทางอิเล็กโทรเคมีเกิดขึ้นได้ นอกจากนี้ ประสิทธิผลทางอิเล็กโทรเคมียังได้รับอิทธิพลจากอุณหภูมิ ความชื้น แรงดันไฟฟ้าที่จ่ายให้ วัสดุตัวนำ ระยะห่างระหว่างตัวนำ ประเภทและปริมาณของสารปนเปื้อนด้วย

ข.การกัดกร่อนแบบคืบ

การกัดกร่อนแบบคืบ (Creep corrosion) หมายถึงปรากฏการณ์ที่มีการเกิดผลึกซัลไฟด์ของทองแดงหรือเงินบนพื้นผิวของแผ่นวงจรพิมพ์ (PCB) ซึ่งแตกต่างจากการเคลื่อนย้ายเชิงไฟฟ้าเคมี (electrochemical migration) ตรงที่เพียงแค่มีแหล่งปนเปื้อนและความชื้นในสภาพแวดล้อมก็เพียงพอที่จะทำให้เกิดการกัดกร่อนแบบคืบได้ โดยไม่จำเป็นต้องมีความต่างศักย์ไฟฟ้า เมื่อกำมะถันในอากาศทำปฏิกิริยากับทองแดงหรือเงินบน PCB จะเกิดเป็นทองแดงซัลไฟด์หรือเงินซัลไฟด์ สารประกอบเคมีเหล่านี้ เช่น ทองแดงซัลไฟด์และเงินซัลไฟด์ จะเติบโตขยายตัวไปได้ทุกทิศทาง ทำให้ลายวงจรขนาดเล็กเกิดการเปิดวงจรหรือช็อตระหว่างลายวงจรที่มีระยะห่างกัน ซึ่งท้ายที่สุดจะนำไปสู่คุณภาพที่ไม่ดีของ PCB

เมื่อขนาดของ PCB มีแนวโน้มเล็กลงและชิ้นส่วนมีขนาดเล็กลง ความเสี่ยงของการกัดกร่อนประเภทนี้จะเพิ่มขึ้นอย่างหลีกเลี่ยงไม่ได้ การกัดกร่อนแบบคืบมักเกิดขึ้นในอุปกรณ์อิเล็กทรอนิกส์ควบคุมอุตสาหกรรมและอุตสาหกรรมการบินและอวกาศ เนื่องจากมีแก๊สปนเปื้อนในอากาศโดยรอบมากกว่า อีกสาเหตุหนึ่งมาจากการใช้กระบวนการ HASL บนพื้นผิวของ PCB รุ่นก่อน ๆ ซึ่งฟอยล์ทองแดงด้านนอกได้รับการปกป้องด้วยดีบุกผสมตะกั่ว อย่างไรก็ตาม ด้วยการพัฒนากระบวนการไร้สารตะกั่ว วัสดุที่มีทองแดงหรือเงินถูกนำมาใช้ในการผลิต PCB การบัดกรี และการชุบ เมื่อการเปียกติด (wetting) ในกระบวนการบัดกรีไม่ถึงระดับที่ต้องการ ทองแดงหรือเงินบางส่วนจะถูกเปิดเผยสัมผัสกับอากาศ และเมื่อสภาพแวดล้อมเลวร้ายลงภายใต้อิทธิพลของความชื้น ความเสี่ยงของการเกิดการกัดกร่อนแบบคืบจะเพิ่มสูงขึ้นอย่างมาก

ค.หนวดดีบุก

หนวดดีบุกเป็นประเด็นหลักที่ผู้เชี่ยวชาญให้ความกังวล จากงานวิจัยจำนวนมากที่อ้างอิงพารามิเตอร์ทางเคมีและกายภาพที่เกิดจากหนวดดีบุก ผู้เชี่ยวชาญระบุว่าโลหะผสมที่มีดีบุกจะเกิดการแพร่ร่วมกับโลหะอื่นภายใต้อิทธิพลของอุณหภูมิและความชื้นสูง ซึ่งจะเอื้อต่อการเกิดสารประกอบระหว่างโลหะ (IMC) ภายใต้สภาวะนี้ เมื่อความเครียดทางไฟฟ้าในชั้นดีบุกเพิ่มขึ้นอย่างรวดเร็ว ไอออนดีบุกจะแพร่กระจายไปตามขอบเขตผลึก ก่อให้เกิดหนวดดีบุกซึ่งจะเพิ่มความเสี่ยงของการลัดวงจร ดังนั้นในกระบวนการรีโฟลว์ เมื่อโลหะผสมดีบุกแข็งตัว ฮาไลด์และโบรไมด์บางส่วนในฟลักซ์ที่ไหลออกมาจากดีบุกพาสต์จะทำหน้าที่เป็นสารปนเปื้อนไอออนิก นำไปสู่การเกิดหนวดดีบุกจำนวนมาก นอกจากนี้ หนวดดีบุกยังมีแนวโน้มที่จะได้รับอิทธิพลจากระดับการปนเปื้อนไอออนิก ซึ่งสามารถสรุปได้ว่า ยิ่งระดับการปนเปื้อนไอออนิกสูงขึ้น ความหนาแน่นของหนวดดีบุกก็จะยิ่งสูงขึ้นด้วย

• ปัญหาบางประการที่เกี่ยวกับการทำความสะอาด

a.สารปนเปื้อน

วัตถุที่จำเป็นต้องทำความสะอาดหลังการบัดกรีส่วนใหญ่คือคราบตกค้างที่เหลืออยู่บนแผงวงจรพิมพ์ (PCB) ตามคุณสมบัติทางเคมีแล้ว คราบตกค้างเหล่านี้สามารถแบ่งออกได้เป็นสามประเภท ได้แก่ คราบตกค้างเชิงขั้วที่ละลายน้ำได้ คราบตกค้างไม่เป็นขั้วที่ไม่ละลายน้ำ และคราบตกค้างที่ละลายน้ำได้แต่ไม่เป็นขั้วซึ่งไม่สามารถเปลี่ยนให้เป็นสารประกอบอินทรีย์ไอออนิกได้ สิ่งปนเปื้อนเหล่านี้ถือเป็นสาเหตุสำคัญที่ทำให้ประสิทธิภาพของ PCB เปลี่ยนแปลงไปหรือถึงขั้นล้มเหลว ดังนั้น การทำความสะอาดคราบตกค้างอย่างหมดจดจึงมีความจำเป็นอย่างยิ่ง นอกจากนี้ เนื่องจาก PCB มีการพัฒนาไปสู่ความหนาแน่นสูงและระยะห่างลายวงจรที่ละเอียดมากขึ้น การทำความสะอาด PCB จึงยิ่งมีความสำคัญเป็นพิเศษ

ข.ฟลักซ์

คราบฟลักซ์คิดเป็นส่วนที่ใหญ่ที่สุดในการผลิตแผงวงจรพิมพ์ซึ่งเป็นเหตุผลว่าทำไมจึงต้องพิจารณาคราบฟลักซ์เป็นอันดับแรกเมื่อพิจารณาประเภทของกระบวนการทำความสะอาด ตามคุณสมบัติทางเคมี ฟลักซ์สามารถแบ่งออกเป็นสี่ประเภทตามมาตรฐาน J-STD-004 ได้แก่ โรซิน เรซิน อินทรีย์ และอนินทรีย์ ซึ่งแต่ละประเภทจะถูกจัดประเภทต่อไปตามระดับความไวต่อปฏิกิริยาของฟลักซ์/คราบฟลักซ์ และปริมาณน้ำหนักของฮาไลด์ สิ่งนี้ยังแสดงให้เห็นในอีกแง่หนึ่งว่าฟลักซ์ทั้งหมดในโลกมีความสามารถในการกำจัดออกไซด์ เพิ่มความสามารถในการแทรกซึมของบัดกรี ในกระบวนการผลิตแผงวงจรพิมพ์ (PCB) ฟลักซ์ถูกใช้ในกระบวนการบัดกรีแบบคลื่น การบัดกรีแบบรีโฟลว์ และการบัดกรีด้วยมือ และควรเลือกใช้ฟลักซ์เพียงประเภทเดียวเท่านั้น สำหรับการทำความสะอาด PCB ทั้งแผ่น ก็เป็นเพียงกระบวนการกำจัดฟลักซ์เพียงประเภทเดียว หากเลือกใช้ฟลักซ์หลายประเภท ความเข้ากันได้ของฟลักซ์เหล่านี้จะก่อให้เกิดความยุ่งยากต่อการทำความสะอาด เนื่องจากฟลักซ์เหล่านี้มีลักษณะที่ซับซ้อน ส่งผลให้การผสมผสานกันของฟลักซ์มีความซับซ้อนตามไปด้วย

ค.งานฝีมือการทำความสะอาด

โดยทั่วไปแล้วมีการใช้กระบวนการทำความสะอาดแผงวงจรพิมพ์ (PCB) อยู่สามประเภท ได้แก่ การทำความสะอาดด้วยตัวทำละลาย การทำความสะอาดแบบกึ่งน้ำ และการทำความสะอาดด้วยน้ำ การทำความสะอาดด้วยตัวทำละลายหมายถึงกระบวนการที่ใช้ตัวกลางประเภทตัวทำละลายในการทำความสะอาด PCB ในกระบวนการนี้ การทำให้แห้งจะดำเนินการในอุปกรณ์แยกต่างหาก การทำความสะอาดแบบกึ่งน้ำหมายถึงกระบวนการที่ PCB ถูกทำความสะอาดด้วยตัวทำละลาย และตัวทำละลายอินทรีย์จะถูกชะล้างออกจาก PCB ด้วยน้ำ เพื่อกำจัดฟลักซ์และสิ่งปนเปื้อนอื่น ๆ บน PCB การทำความสะอาดด้วยน้ำหมายถึงกระบวนการที่ PCB ถูกทำความสะอาดด้วยน้ำเพียงอย่างเดียว ตามลักษณะเฉพาะของอุปกรณ์และผลิตภัณฑ์ ควรเลือกใช้กระบวนการทำความสะอาดที่เหมาะสมเพื่อเพิ่มความน่าเชื่อถือของ PCB ให้สูงขึ้นอย่างมาก

d.น้ำยาทำความสะอาดตัวทำละลาย

ตามประเภทของฟลักซ์ ควรเลือกใช้ตัวทำความสะอาดที่เข้ากันได้กับชนิดของฟลักซ์ที่ตกค้างอยู่ มีตัวทำความสะอาดและส่วนประกอบของตัวทำความสะอาดหลายประเภท ตามข้อกำหนดของคณะกรรมการทำความสะอาดอุตสาหกรรมญี่ปุ่น (JICC) ตัวทำความสะอาดถูกจัดประเภทโดยใช้กระบวนการล้าง (rinse process) เป็นมาตรฐาน ดังนั้นตัวทำความสะอาดจึงถูกแบ่งออกเป็นสองประเภท คือ ตัวทำความสะอาดที่ละลายน้ำได้ และตัวทำความสะอาดที่ไม่ละลายน้ำ ตัวทำความสะอาดที่ใช้ร่วมกับน้ำในกระบวนการล้างเรียกว่าแบบละลายน้ำได้ และตัวที่ไม่ใช้น้ำในกระบวนการล้างเรียกว่าแบบไม่ละลายน้ำ

e.อุปกรณ์ทำความสะอาดและวิธีการทำความสะอาด

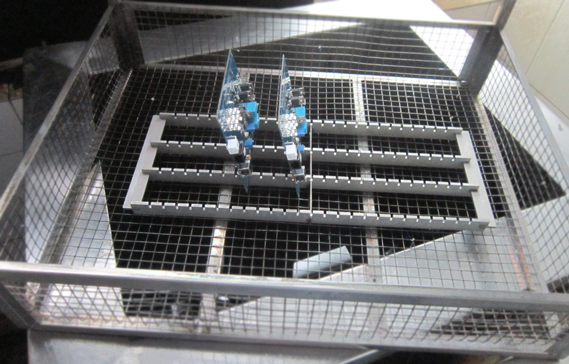

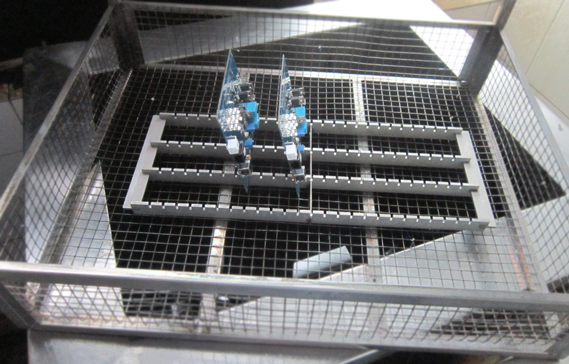

ปัจจุบันอุปกรณ์ทำความสะอาดแบ่งออกเป็นแบบแบตช์และแบบเซลลูลาร์เป็นหลัก ในขณะที่วิธีการทำความสะอาดประกอบด้วย อัลตราโซนิก การพ่น การแช่ การฉีด การใช้ฟอง เป็นต้น วิธีการทำความสะอาดทั่วไปจะดำเนินการผ่านการพ่นหรือเฟสไอระเหย โดยมีวิธีการทำความสะอาดเชิงกลเป็นตัวเสริม เช่น การกวน การหมุน เป็นต้น

ฉ.มาตรฐานการทำความสะอาด

วัตถุทำความสะอาดที่แตกต่างกันมีมาตรฐานการทำความสะอาดที่แตกต่างกัน ดังนั้น มาตรฐานการทำความสะอาดที่เหมาะสมจึงต้องสอดคล้องกับอุตสาหกรรมที่เกี่ยวข้องและลักษณะเฉพาะของผลิตภัณฑ์ เนื่องจากผลิตภัณฑ์แต่ละชนิดมีสภาพแวดล้อมการใช้งาน อายุการใช้งาน และพารามิเตอร์ทางเทคนิคที่แตกต่างกัน ตามมาตรฐานของ IPC ระดับการทำความสะอาดสูงสุดโดยทั่วไปคือ:

สารปนเปื้อนไอออนิก < 1.56μgNaCl/ซม.2;

หรือคราบฟลักซ์ < 40μg/ซม.²2;

หรือความต้านทานฉนวน > 2x102โอเมก้า.

โดยสรุปแล้ว ตราบใดที่กลไกความล้มเหลวของการเชื่อมจุดบนแผงวงจรพิมพ์ (PCB) ได้รับการทำความเข้าใจอย่างถ่องแท้ในแง่ของผลกระทบที่ไม่พึงประสงค์จากคราบตกค้าง และมีการเลือกใช้ตัวทำละลายและวิธีการทำความสะอาดที่เหมาะสมตามการออกแบบกระบวนการทำความสะอาด ความเสี่ยงด้านความล้มเหลวทางกายภาพและเคมีจะลดลงอย่างมาก ส่งผลให้ความน่าเชื่อถือของแผงวงจรพิมพ์ดีขึ้น

ที่ PCBCart เราใช้การทำความสะอาดด้วยคลื่นอัลตราโซนิกเพื่อคงไว้ซึ่งความน่าเชื่อถือสูงและประสิทธิภาพของผลิตภัณฑ์แผงวงจรพิมพ์ (PCB)เพื่อให้พวกเขาสามารถตอบสนองและเหนือกว่าความคาดหวังของลูกค้า สนใจราคาบริการประกอบแผ่นวงจรพิมพ์ปลอดสารตะกั่วของเราหรือไม่ คลิกปุ่มด้านล่างเพื่อส่งคำขอใบเสนอราคา ราคา จะถูกแจ้งให้ทราบภายใน 1-2 วันทำการ

ขอใบเสนอราคาประกอบแผงวงจรพิมพ์สำหรับโครงการของคุณ

แหล่งข้อมูลที่เป็นประโยชน์

•การแนะนำความสามารถในการประกอบแผงวงจรพิมพ์แบบกำหนดเองของ PCBCart

•วิธีประเมินผู้ผลิตแผงวงจรพิมพ์ (PCB) หรือผู้ประกอบแผงวงจรพิมพ์ (PCB)

•วิธีการที่มีประโยชน์บางประการในการประเมินความสามารถของเครื่องประกอบชิ้นส่วน SMT

•6 วิธีที่มีประสิทธิภาพในการลดต้นทุนการประกอบ PCB โดยไม่ลดทอนคุณภาพ

•อย่าไว้ใจคำว่า "ไม่ต้องทำความสะอาด" มากเกินไป - ความสำคัญของการทำความสะอาดฟลักซ์แบบ "ไม่ต้องทำความสะอาด"