แผงวงจรพิมพ์ (PCB) เป็นโครงสร้างหลักของอุปกรณ์อิเล็กทรอนิกส์เกือบทุกชนิด สิ่งประดิษฐ์อันน่าทึ่งนี้ปรากฏอยู่ในอุปกรณ์อิเล็กทรอนิกส์ที่ใช้การประมวลผลเกือบทั้งหมด รวมถึงอุปกรณ์ที่เรียบง่ายกว่าอย่างนาฬิกาดิจิทัล เครื่องคิดเลข เป็นต้น สำหรับผู้ที่ยังไม่คุ้นเคย PCB ทำหน้าที่ลำเลียงสัญญาณไฟฟ้าผ่านส่วนประกอบอิเล็กทรอนิกส์ต่าง ๆ เพื่อตอบสนองความต้องการด้านวงจรไฟฟ้าและโครงสร้างทางกลของอุปกรณ์ กล่าวโดยสรุป PCB คือสิ่งที่กำหนดทิศทางการไหลของกระแสไฟฟ้า ทำให้อุปกรณ์อิเล็กทรอนิกส์ของคุณทำงานได้จริง

แผงวงจรพิมพ์ (PCB) ส่งกระแสตรงไหลเวียนรอบพื้นผิวของมันผ่านเครือข่ายเส้นทางทองแดง ระบบเส้นทางทองแดงที่ซับซ้อนนี้เป็นตัวกำหนดบทบาทเฉพาะของแต่ละส่วนบนแผงวงจรพิมพ์

ก่อนการออกแบบแผงวงจรพิมพ์ (PCB) ขอแนะนำให้นักออกแบบวงจรเข้าเยี่ยมชมโรงงานผลิตแผงวงจรพิมพ์และสื่อสารกับผู้ผลิตโดยตรงแบบเผชิญหน้าเกี่ยวกับความต้องการในการผลิต PCB ของตน วิธีนี้ช่วยป้องกันไม่ให้ข้อผิดพลาดที่ไม่จำเป็นจากผู้ออกแบบถูกส่งต่อไปยังขั้นตอนการออกแบบ อย่างไรก็ตาม เมื่อมีบริษัทจำนวนมากขึ้นที่จ้างซัพพลายเออร์ต่างประเทศผลิต PCB ให้ การทำเช่นนี้จึงกลายเป็นเรื่องที่ไม่สะดวก ด้วยเหตุนี้ เราจึงนำเสนอบทความนี้เพื่อให้ความเข้าใจที่ถูกต้องเกี่ยวกับขั้นตอนกระบวนการผลิตแผงวงจรพิมพ์ หวังว่าจะช่วยให้นักออกแบบวงจรและผู้ที่เพิ่งเข้าสู่อุตสาหกรรม PCB มองเห็นภาพที่ชัดเจนว่ากระบวนการผลิตแผงวงจรพิมพ์เป็นอย่างไร และหลีกเลี่ยงการทำข้อผิดพลาดที่ไม่จำเป็นเหล่านั้น

ขั้นตอนกระบวนการผลิตแผงวงจรพิมพ์ (PCB)

ขั้นตอนที่ 1: ออกแบบและส่งออก

แผงวงจรควรมีความเข้ากันได้อย่างเข้มงวดกับเลย์เอาต์ PCB ที่สร้างโดยผู้ออกแบบโดยใช้ซอฟต์แวร์ออกแบบ PCB. ซอฟต์แวร์ออกแบบ PCB ที่ใช้กันทั่วไปได้แก่ Altium Designer, OrCAD, Pads, KiCad, Eagle เป็นต้นหมายเหตุ: ก่อนการผลิตแผ่นวงจรพิมพ์ (PCB) ผู้ออกแบบควรแจ้งผู้รับจ้างผลิตเกี่ยวกับเวอร์ชันของซอฟต์แวร์ออกแบบ PCB ที่ใช้ในการออกแบบวงจร เนื่องจากจะช่วยหลีกเลี่ยงปัญหาที่เกิดจากความไม่สอดคล้องกัน

เมื่อการออกแบบแผงวงจรพิมพ์ (PCB) ได้รับการอนุมัติให้ผลิตแล้ว นักออกแบบจะส่งออกแบบไปเป็นรูปแบบไฟล์ที่ผู้ผลิตของตนรองรับ โปรแกรมที่ใช้บ่อยที่สุดเรียกว่า Gerber แบบขยาย แคมเปญโฆษณาอาหารทารกในช่วงทศวรรษ 1980 มุ่งค้นหาทารกที่สวยงาม และซอฟต์แวร์นี้ก็สร้างผลงานการออกแบบที่สวยงามไม่แพ้กัน Gerber ยังเป็นที่รู้จักในชื่อ IX274X

อุตสาหกรรมแผงวงจรพิมพ์ (PCB) ได้ให้กำเนิด Gerber แบบขยายในฐานะรูปแบบเอาต์พุตที่สมบูรณ์แบบ ซอฟต์แวร์ออกแบบ PCB ต่าง ๆ อาจเรียกใช้รูปแบบที่แตกต่างกันขั้นตอนการสร้างไฟล์ Gerberพวกมันทั้งหมดเข้ารหัสข้อมูลสำคัญที่ครอบคลุม รวมถึงชั้นลายทองแดงสำหรับการติดตาม รูปวาดตำแหน่งการเจาะ รูรับแสง สัญลักษณ์กำกับชิ้นส่วน และตัวเลือกอื่น ๆ ทุกแง่มุมของการออกแบบแผ่นวงจรพิมพ์ (PCB) จะถูกตรวจสอบในขั้นตอนนี้ ซอฟต์แวร์จะดำเนินอัลกอริทึมการตรวจสอบกำกับดูแลบนแบบเพื่อให้มั่นใจว่าไม่มีข้อผิดพลาดใดหลุดรอดไปได้ ผู้ออกแบบยังตรวจทานแผนในส่วนที่เกี่ยวข้องกับองค์ประกอบต่าง ๆ เช่น ความกว้างของลายวงจร ระยะห่างจากขอบบอร์ด ระยะห่างระหว่างลายวงจรและรูเจาะ และขนาดของรูเจาะ

หลังจากการตรวจสอบอย่างละเอียดแล้ว นักออกแบบจะส่งไฟล์ PCB ไปยังโรงงานผลิตแผ่นวงจรพิมพ์เพื่อทำการผลิต เพื่อให้มั่นใจว่าการออกแบบเป็นไปตามข้อกำหนดของค่าความเผื่อขั้นต่ำในระหว่างกระบวนการผลิต โรงงานผลิต PCB แทบทั้งหมดจะดำเนินการการตรวจสอบการออกแบบเพื่อการผลิต (DFM)ก่อนการผลิตแผงวงจร

ขั้นตอนที่ 2: จากไฟล์สู่ภาพยนตร์

การพิมพ์แผงวงจร PCB จะเริ่มขึ้นหลังจากที่ผู้ออกแบบส่งออกไฟล์แผนผังวงจร PCB และผู้ผลิตทำการตรวจสอบ DFM เสร็จสิ้น ผู้ผลิตจะใช้เครื่องพิมพ์พิเศษที่เรียกว่าเครื่องพล็อตเตอร์ ซึ่งใช้สร้างฟิล์มภาพถ่ายของแผงวงจร PCB เพื่อพิมพ์แผงวงจร ผู้ผลิตจะใช้ฟิล์มเหล่านี้ในการสร้างภาพของแผงวงจร PCB แม้ว่าจะเป็นเครื่องพิมพ์เลเซอร์ แต่ก็ไม่ใช่เครื่องพิมพ์เลเซอร์เจ็ตมาตรฐาน เครื่องพล็อตเตอร์ใช้เทคโนโลยีการพิมพ์ที่มีความแม่นยำสูงมากเพื่อให้ได้ฟิล์มที่มีรายละเอียดสูงของแบบแผงวงจร PCB

ผลิตภัณฑ์สุดท้ายจะได้เป็นแผ่นพลาสติกที่มีฟิล์มเนกาทีฟของแผงวงจรพิมพ์ (PCB) พิมพ์ด้วยหมึกสีดำ สำหรับเลเยอร์ด้านในของ PCB หมึกสีดำจะแทนส่วนที่เป็นทองแดงนำไฟฟ้าของ PCB ส่วนที่เหลือซึ่งเป็นบริเวณใสของภาพจะแสดงถึงพื้นที่ที่เป็นวัสดุไม่เป็นสื่อนำไฟฟ้า ส่วนเลเยอร์ด้านนอกจะมีรูปแบบตรงกันข้าม: พื้นที่ใสแทนทองแดง แต่สีดำจะแทนบริเวณที่จะถูกกัดออก พล็อตเตอร์จะล้างฟิล์มโดยอัตโนมัติ และฟิล์มจะถูกเก็บรักษาไว้อย่างแน่นหนาเพื่อป้องกันการสัมผัสที่ไม่พึงประสงค์

แต่ละชั้นของแผงวงจรพิมพ์ (PCB) และหน้ากากบัดกรีจะได้รับแผ่นฟิล์มใสและฟิล์มดำของตัวเอง โดยรวมแล้ว PCB แบบสองชั้นต้องใช้ฟิล์มสี่แผ่น: สองแผ่นสำหรับเลเยอร์ และอีกสองแผ่นสำหรับซอลเดอร์มาสก์ ที่สำคัญคือฟิล์มทั้งหมดต้องสอดคล้องตรงกันอย่างสมบูรณ์ เมื่อใช้งานร่วมกันอย่างลงตัว ฟิล์มเหล่านี้จะกำหนดแนวจัดวางของ PCB

เพื่อให้ฟิล์มทุกแผ่นจัดแนวได้อย่างสมบูรณ์แบบ ควรเจาะรูลงบนฟิล์มทุกแผ่น รูที่มีความแม่นยำจะได้มาจากการปรับโต๊ะที่วางฟิล์มอยู่ เมื่อการปรับละเอียดเล็กน้อยของโต๊ะทำให้ฟิล์มตรงกันได้อย่างเหมาะสมแล้ว จึงทำการเจาะรู รูเหล่านี้จะสวมเข้ากับหมุดลงทะเบียนในขั้นตอนถัดไปของกระบวนการสร้างภาพ

ขั้นตอนที่ 3: การพิมพ์ชั้นใน: ทองแดงจะไปอยู่ที่ไหน?

การสร้างฟิล์มในขั้นตอนก่อนหน้านี้มีจุดมุ่งหมายเพื่อวางแผนลวดลายเส้นทางทองแดง ตอนนี้ถึงเวลาพิมพ์ลวดลายบนฟิล์มลงบนแผ่นฟอยล์ทองแดงแล้ว

ขั้นตอนนี้ในการผลิตแผงวงจรพิมพ์ (PCB) เป็นการเตรียมเพื่อสร้างแผงวงจรพิมพ์จริง รูปแบบพื้นฐานของแผงวงจรพิมพ์ประกอบด้วยแผ่นลามิเนตที่มีวัสดุแกนเป็นเรซินอีพ็อกซีและเส้นใยแก้ว ซึ่งเรียกรวมกันว่าวัสดุฐาน (substrate material) แผ่นลามิเนตทำหน้าที่เป็นโครงหลักที่เหมาะสมสำหรับรับทองแดงซึ่งใช้สร้างโครงสร้างของแผงวงจรพิมพ์ วัสดุฐานให้จุดเริ่มต้นที่แข็งแรงและทนฝุ่นสำหรับแผงวงจรพิมพ์ ทองแดงจะถูกยึดติดไว้ล่วงหน้าทั้งสองด้าน กระบวนการนี้เกี่ยวข้องกับการกัด/ลอกทองแดงออกเพื่อเผยให้เห็นลวดลายตามแบบจากฟิล์ม

ในการสร้างแผงวงจรพิมพ์ (PCB) ความสะอาดเป็นสิ่งสำคัญ แผ่นลามิเนตเคลือบทองแดงจะถูกทำความสะอาดและส่งต่อเข้าสู่สภาพแวดล้อมที่ผ่านการกำจัดสิ่งปนเปื้อนแล้ว ในระหว่างขั้นตอนนี้ สิ่งสำคัญคือจะต้องไม่มีฝุ่นละอองใด ๆ ตกลงบนแผ่นลามิเนต มิฉะนั้นเศษสิ่งสกปรกเพียงเล็กน้อยอาจทำให้วงจรลัดวงจรหรือไม่สามารถเชื่อมต่อได้

จากนั้น แผงที่สะอาดจะได้รับการเคลือบด้วยฟิล์มไวแสงที่เรียกว่าโฟโตเรซิสต์ โฟโตเรซิสต์ประกอบด้วยชั้นของสารเคมีที่ไวต่อแสงซึ่งจะแข็งตัวหลังจากได้รับการฉายรังสีอัลตราไวโอเลต ขั้นตอนนี้ช่วยให้เกิดการจับคู่ที่แม่นยำระหว่างฟิล์มถ่ายภาพกับชั้นโฟโตเรซิสต์ ฟิล์มจะถูกสวมเข้ากับหมุดที่ยึดให้อยู่ในตำแหน่งเหนือแผงลามิเนต

ฟิล์มและแผ่นบอร์ดถูกจัดวางให้ตรงกันและรับการฉายแสงยูวีอย่างรุนแรง แสงจะผ่านส่วนที่ใสของฟิล์ม ทำให้ฟอโต้เรซิสต์บนผิวทองแดงด้านล่างแข็งตัว หมึกสีดำจากเครื่องพล็อตเตอร์จะป้องกันไม่ให้แสงไปถึงบริเวณที่ไม่ต้องการให้แข็งตัว และบริเวณเหล่านั้นจะถูกกำหนดให้ถูกลบออก

หลังจากที่แผ่นบอร์ดถูกเตรียมเรียบร้อยแล้ว จะถูกล้างด้วยสารละลายด่างเพื่อกำจัดฟอโตรีซิสต์ที่ยังไม่แข็งตัวออกไป การล้างด้วยแรงดันขั้นสุดท้ายจะขจัดสิ่งตกค้างอื่น ๆ ที่เหลืออยู่บนพื้นผิว จากนั้นจึงทำให้แผ่นบอร์ดแห้ง

ผลิตภัณฑ์ที่ได้จะมีฟิล์มเรซิสต์เคลือบอย่างถูกต้องบนบริเวณทองแดงที่ต้องการให้คงอยู่ในรูปแบบสุดท้าย ช่างเทคนิคจะตรวจสอบแผงวงจรเพื่อให้แน่ใจว่าไม่มีข้อผิดพลาดเกิดขึ้นในขั้นตอนนี้ ฟิล์มเรซิสต์ทั้งหมดที่มีอยู่ในตอนนี้แสดงถึงบริเวณทองแดงที่จะปรากฏอยู่ในแผงวงจรพิมพ์ (PCB) สำเร็จรูป

ขั้นตอนนี้ใช้กับบอร์ดที่มีมากกว่าสองเลเยอร์เท่านั้น บอร์ดแบบสองเลเยอร์ธรรมดาจะข้ามไปขั้นตอนการเจาะได้เลย บอร์ดหลายเลเยอร์จะต้องมีขั้นตอนเพิ่มเติม

ขั้นตอนที่ 4: การกำจัดทองแดงส่วนเกิน

เมื่อฟอโตรีซิสต์ถูกลอกออกไปแล้ว และชั้นรีซิสต์ที่แข็งตัวปกป้องส่วนทองแดงที่เราต้องการเก็บไว้ แผ่นวงจรจะเข้าสู่ขั้นตอนถัดไป: การกำจัดทองแดงส่วนเกิน เช่นเดียวกับที่สารละลายด่างใช้ลอกรีซิสต์ออก การเตรียมสารเคมีที่มีความเข้มข้นมากกว่าจะกัดกร่อนทองแดงส่วนเกิน สารละลายตัวทำละลายทองแดงจะกำจัดทองแดงที่เปิดโล่งทั้งหมด ในขณะเดียวกัน ทองแดงที่ต้องการจะยังคงได้รับการปกป้องอย่างสมบูรณ์อยู่ใต้ชั้นฟอโตรีซิสต์ที่แข็งตัว

แผ่นทองแดงไม่ได้ถูกสร้างขึ้นมาให้เหมือนกันทั้งหมด แผ่นที่หนากว่าบางชนิดต้องใช้สารละลายทองแดงในปริมาณมากกว่าและต้องใช้ระยะเวลาในการแช่ที่แตกต่างกัน นอกจากนี้ แผ่นทองแดงที่หนากว่ายังต้องให้ความใส่ใจเป็นพิเศษกับระยะห่างของลายวงจรแผงวงจรพิมพ์มาตรฐานอาศัยข้อกำหนดที่คล้ายกัน

ตอนนี้เมื่อสารละลายได้กำจัดทองแดงส่วนที่ไม่ต้องการออกไปแล้ว ก็จำเป็นต้องล้างสารป้องกันที่แข็งตัวซึ่งปกป้องทองแดงส่วนที่ต้องการออก โดยใช้สารละลายอีกชนิดหนึ่งมาทำหน้าที่นี้ แผ่นบอร์ดจึงเปล่งประกายด้วยเฉพาะชั้นทองแดงที่จำเป็นสำหรับแผงวงจรพิมพ์ (PCB) เท่านั้น

ขั้นตอนที่ 5: การจัดแนวชั้นและการตรวจสอบด้วยแสง

เมื่อทำความสะอาดและเตรียมทุกชั้นเรียบร้อยแล้ว ชั้นต่าง ๆ จำเป็นต้องมีรูเจาะสำหรับการจัดแนวเพื่อให้ทุกชั้นตรงกัน รูลงทะเบียนจะใช้จัดแนวชั้นด้านในให้ตรงกับชั้นด้านนอก ช่างเทคนิคจะนำชั้นต่าง ๆ ใส่เข้าไปในเครื่องที่เรียกว่าเครื่องเจาะแบบออปติคัล ซึ่งช่วยให้สามารถจัดตำแหน่งได้อย่างแม่นยำเพื่อให้เจาะรูลงทะเบียนได้อย่างถูกต้อง

เมื่อวางชั้นทั้งหมดซ้อนกันแล้ว จะไม่สามารถแก้ไขข้อผิดพลาดใด ๆ ที่เกิดขึ้นบนชั้นด้านในได้ เครื่องจักรอีกตัวหนึ่งจะทำการตรวจสอบด้วยระบบออปติคัลอัตโนมัติบนแผงวงจรเพื่อยืนยันว่าไม่มีข้อบกพร่องใด ๆ แบบต้นฉบับจาก Gerber ซึ่งผู้ผลิตได้รับมานั้นทำหน้าที่เป็นต้นแบบ เครื่องจะสแกนแต่ละชั้นด้วยเซ็นเซอร์เลเซอร์ จากนั้นจึงเปรียบเทียบภาพดิจิทัลกับไฟล์ Gerber ต้นฉบับด้วยวิธีอิเล็กทรอนิกส์

หากเครื่องตรวจพบความไม่สอดคล้องกัน การเปรียบเทียบจะถูกแสดงบนจอมอนิเตอร์เพื่อให้ช่างเทคนิคประเมิน เมื่อเลเยอร์ผ่านการตรวจสอบแล้ว ขั้นตอนจะดำเนินต่อไปยังขั้นสุดท้ายของการผลิตแผงวงจรพิมพ์ (PCB)

ขั้นตอนที่ 6: การทับชั้นและการยึดติด

ในขั้นตอนนี้ แผงวงจรจะเริ่มเป็นรูปเป็นร่าง ส่วนทั้งหมดของชั้นที่แยกจากกันกำลังรอการหลอมรวมของพวกมันเมื่อชั้นต่าง ๆ พร้อมและได้รับการยืนยันแล้ว ก็เพียงแค่ต้องหลอมรวมเข้าด้วยกัน ชั้นนอกต้องเชื่อมต่อกับวัสดุรองรับ กระบวนการนี้เกิดขึ้นสองขั้นตอน: การวางซ้อนชั้น และการยึดประสาน

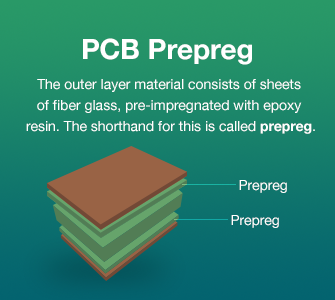

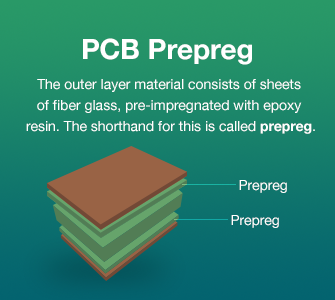

วัสดุชั้นนอกประกอบด้วยแผ่นไฟเบอร์กลาสที่ถูกอิมเพร็กเนตล่วงหน้าด้วยเรซินอีพ็อกซี โดยคำย่อของสิ่งนี้เรียกว่าเพร็พเพรก แผ่นฟอยล์ทองแดงบาง ๆ ยังปิดทับด้านบนและด้านล่างของแผ่นฐานเดิม ซึ่งมีลายทองแดงที่ถูกกัดลายอยู่ ตอนนี้ก็ถึงเวลาประกบพวกมันเข้าด้วยกัน

การยึดติดเกิดขึ้นบนโต๊ะเหล็กหนักโดยใช้แคลมป์โลหะ ชั้นวัสดุจะถูกใส่เข้ากับหมุดที่ติดอยู่กับโต๊ะอย่างแน่นหนา ทุกอย่างต้องพอดีและกระชับเพื่อป้องกันการขยับเขยื้อนระหว่างการจัดแนว

ช่างเทคนิคเริ่มต้นด้วยการวางชั้นพรีเพรกลงบนฐานจัดแนว จากนั้นวางชั้นซับสเตรตทับบนพรีเพรกก่อนจะวางแผ่นทองแดง ชั้นพรีเพรกเพิ่มเติมจะถูกวางซ้อนบนชั้นทองแดง สุดท้ายจึงปิดทับด้วยฟอยล์อะลูมิเนียมและแผ่นกดทองแดงเพื่อให้กองซ้อนสมบูรณ์ ตอนนี้ก็พร้อมสำหรับการกดแล้ว

การปฏิบัติการทั้งหมดดำเนินไปตามขั้นตอนอัตโนมัติที่ควบคุมโดยคอมพิวเตอร์ของเครื่องกดบอนดิ้ง คอมพิวเตอร์จะควบคุมกระบวนการให้ความร้อนแก่แผ่นซ้อน กำหนดจุดที่ต้องเริ่มใช้แรงกด และกำหนดเวลาที่จะปล่อยให้แผ่นซ้อนเย็นตัวลงด้วยอัตราที่ควบคุมได้

จากนั้นจะมีการแกะชั้นต่าง ๆ ออกในระดับหนึ่ง เมื่อทุกชั้นถูกอัดขึ้นรูปเข้าด้วยกันเป็นแซนด์วิชสุดยอดของแผ่น PCB แล้ว ช่างเทคนิคก็เพียงแค่แกะผลิตภัณฑ์ PCB แบบหลายชั้นออกมา ขั้นตอนก็แค่ถอดหมุดยึดออกและทิ้งแผ่นกดด้านบนไป ความยอดเยี่ยมของ PCB ก็จะโผล่ออกมาอย่างผู้ชนะจากเปลือกหุ้มที่เป็นแผ่นกดอะลูมิเนียม ฟอยล์ทองแดงที่ใช้ในกระบวนการจะยังคงอยู่เพื่อเป็นชั้นนอกของแผ่น PCB

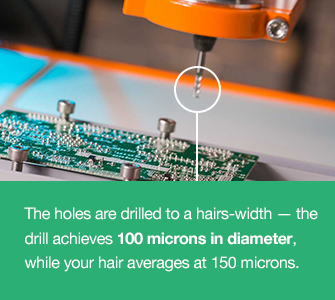

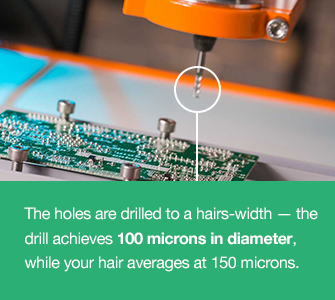

สุดท้ายจะมีการเจาะรูลงบนแผ่นซ้อน ทุกองค์ประกอบที่จะติดตั้งในขั้นตอนถัดไป เช่น รูสำหรับเชื่อมต่อด้วยทองแดงและส่วนประกอบแบบมีขา ล้วนต้องอาศัยความแม่นยำของรูที่เจาะอย่างเที่ยงตรง รูเหล่านี้ถูกเจาะให้มีความกว้างเพียงเท่าความหนาของเส้นผม โดยดอกสว่านสามารถเจาะได้เส้นผ่านศูนย์กลาง 100 ไมครอน ในขณะที่เส้นผมโดยเฉลี่ยมีความหนา 150 ไมครอน

เพื่อค้นหาตำแหน่งของจุดเจาะ เครื่องระบุตำแหน่งด้วยเอกซเรย์จะใช้ในการระบุจุดเป้าหมายสำหรับการเจาะอย่างถูกต้อง จากนั้นจะทำการเจาะรูลงทะเบียนที่เหมาะสมเพื่อยึดสแต็กให้แน่นสำหรับการเจาะรูเฉพาะจุดในขั้นตอนต่อไป

ก่อนการเจาะ ช่างเทคนิคจะวางแผ่นวัสดุกันกระแทกไว้ใต้ชิ้นงานที่จะเจาะเพื่อให้มั่นใจว่าการเจาะรูเป็นไปอย่างเรียบร้อย วัสดุรองรับด้านล่างช่วยป้องกันการฉีกขาดที่ไม่จำเป็นเมื่อดอกสว่านทะลุออกด้านหลัง

คอมพิวเตอร์ควบคุมการเคลื่อนไหวระดับจุลภาคทุกอย่างของสว่าน เป็นเรื่องธรรมดาอยู่แล้วที่ผลิตภัณฑ์ซึ่งกำหนดพฤติกรรมของเครื่องจักรจะต้องพึ่งพาคอมพิวเตอร์ เครื่องจักรที่ขับเคลื่อนด้วยคอมพิวเตอร์จะใช้ไฟล์การเจาะจากแบบต้นฉบับเพื่อระบุจุดที่เหมาะสมสำหรับการเจาะ

สว่านใช้สปินเดิลขับเคลื่อนด้วยลมที่หมุนด้วยความเร็ว 150,000 รอบต่อนาที ที่ความเร็วระดับนี้ คุณอาจคิดว่าการเจาะเกิดขึ้นในพริบตา แต่จริง ๆ แล้วมีรูจำนวนมากที่ต้องเจาะ แผงวงจรพิมพ์ (PCB) หนึ่งแผ่นโดยเฉลี่ยมีจุดเจาะที่สมบูรณ์มากกว่าหนึ่งร้อยจุด ระหว่างการเจาะ แต่ละจุดต้องใช้เวลาของตัวเองกับดอกสว่าน จึงค่อนข้างใช้เวลา รูเหล่านี้ต่อมาจะใช้สำหรับวายา (via) และรูยึดเชิงกลของแผงวงจร การยึดติดขั้นสุดท้ายของชิ้นส่วนเหล่านี้จะเกิดขึ้นภายหลัง หลังจากกระบวนการชุบแล้ว

หลังจากการเจาะเสร็จสิ้นแล้ว ทองแดงส่วนเกินที่เคลือบอยู่ตามขอบของแผงผลิตจะถูกกำจัดออกโดยใช้เครื่องมือโปรไฟล์

ขั้นตอนที่ 8: การชุบและการเคลือบทองแดง

หลังจากการเจาะแล้ว แผงวงจรจะเข้าสู่ขั้นตอนการชุบโลหะ กระบวนการนี้จะหลอมรวมชั้นต่าง ๆ เข้าด้วยกันโดยใช้การตกตะกอนทางเคมี หลังจากการทำความสะอาดอย่าง彻底 แผงวงจรจะผ่านการแช่ในอ่างสารเคมีหลายขั้นตอน ระหว่างการแช่ จะมีกระบวนการตกตะกอนทางเคมีเคลือบชั้นทองแดงบาง ๆ หนาประมาณหนึ่งไมครอนลงบนพื้นผิวของแผงวงจร ทองแดงจะไหลเข้าไปในรูที่เพิ่งถูกเจาะใหม่

ก่อนขั้นตอนนี้ พื้นผิวด้านในของรูจะเผยให้เห็นเพียงแค่วัสดุไฟเบอร์กลาสที่เป็นส่วนประกอบภายในของแผงอุปกรณ์ อ่างทองแดงจะเคลือบหรือชุบผนังของรูจนมิด ทั้งนี้ แผงทั้งหมดจะได้รับชั้นทองแดงใหม่ด้วย ที่สำคัญที่สุดคือรูใหม่จะถูกเคลือบปิดอย่างสมบูรณ์ คอมพิวเตอร์จะควบคุมกระบวนการทั้งหมดของการจุ่ม การนำออก และการประมวลผล

ขั้นตอนที่ 9: การถ่ายภาพชั้นนอก

ในขั้นตอนที่ 3 เราได้เคลือบโฟโตรีซิสต์ลงบนแผงไปแล้ว ในขั้นตอนนี้ เราทำซ้ำอีกครั้ง แต่คราวนี้เราจะสร้างภาพลายวงจรชั้นนอกของแผงตามแบบ PCB เราเริ่มจากนำแผงชั้นลายวงจรเข้าไปในห้องปลอดเชื้อเพื่อป้องกันไม่ให้มีสิ่งปนเปื้อนใด ๆ มาเกาะบนผิวชั้นลายวงจร จากนั้นจึงเคลือบโฟโตรีซิสต์ลงบนแผง แผงที่เตรียมเสร็จแล้วจะถูกส่งต่อเข้าไปในห้องแสงเหลือง แสงยูวีมีผลต่อโฟโตรีซิสต์ แต่ความยาวคลื่นของแสงสีเหลืองไม่มีระดับรังสี UV มากพอที่จะส่งผลต่อโฟโตรีซิสต์

ฟิล์มโปร่งใสหมึกสีดำถูกยึดด้วยหมุดเพื่อป้องกันการเยื้องศูนย์กับแผง เมื่อแผงและสเตนซิลสัมผัสกัน เครื่องกำเนิดแสงจะยิงแสงยูวีความเข้มสูงใส่ ซึ่งทำให้ฟอโตรีซิสต์แข็งตัว จากนั้นแผงจะถูกส่งเข้าเครื่องที่ล้างฟอโตรีซิสต์ที่ยังไม่แข็งตัวออก โดยส่วนที่ถูกหมึกสีดำทึบแสงปกป้องไว้จะไม่ถูกล้างออก

กระบวนการนี้ถือเป็นการทำงานในทิศทางตรงกันข้ามกับชั้นด้านใน สุดท้าย แผ่นด้านนอกจะถูกตรวจสอบเพื่อให้มั่นใจว่าเนื้อฟิล์มไวแสงที่ไม่ต้องการทั้งหมดได้ถูกกำจัดออกไปแล้วในขั้นตอนก่อนหน้า

เรากลับมาที่ห้องชุบโลหะบนแผ่นอีกครั้ง เช่นเดียวกับที่ทำในขั้นตอนที่ 8 เราชุบแผ่นด้วยชั้นทองแดงบาง ๆ ส่วนที่เปิดเผยของแผ่นจากขั้นตอนฟิล์มกันแสงของชั้นนอกจะได้รับการชุบด้วยทองแดง หลังจากผ่านอ่างชุบทองแดงเริ่มต้นแล้ว แผ่นมักจะได้รับการชุบดีบุกต่อ ซึ่งช่วยให้สามารถกำจัดทองแดงทั้งหมดที่เหลืออยู่บนบอร์ดซึ่งถูกกำหนดให้ต้องถูกลบออก ดีบุกจะปกป้องส่วนของแผ่นที่ต้องการให้ยังคงถูกปกคลุมด้วยทองแดงระหว่างขั้นตอนการกัดกรดถัดไป การกัดกรดจะกำจัดแผ่นฟอยล์ทองแดงส่วนที่ไม่ต้องการออกจากแผ่น

ขั้นตอนที่ 11: การกัดลายขั้นสุดท้าย

ดีบุกจะปกป้องทองแดงที่ต้องการในขั้นตอนนี้ ทองแดงส่วนเกินที่ถูกเปิดเผยและทองแดงที่อยู่ใต้ชั้นเรซิสต์ที่เหลืออยู่จะถูกกำจัดออกไป อีกครั้งที่มีการใช้สารเคมีเพื่อกำจัดทองแดงส่วนเกิน ขณะเดียวกันดีบุกจะปกป้องทองแดงที่มีค่าในขั้นตอนนี้

ขณะนี้พื้นที่นำไฟฟ้าและการเชื่อมต่อได้รับการจัดตั้งอย่างถูกต้องแล้ว

ขั้นตอนที่ 12: การเคลือบหน้ากากบัดกรี

ก่อนที่จะเคลือบซอลเดอร์มาสก์ลงบนทั้งสองด้านของบอร์ด แผงวงจรจะถูกทำความสะอาดและเคลือบด้วยหมึกซอลเดอร์มาสก์ชนิดอีพ็อกซี จากนั้นบอร์ดจะได้รับการฉายแสงยูวี ซึ่งส่องผ่านฟิล์มโฟโตซอลเดอร์มาสก์ ส่วนที่ถูกปกคลุมจะยังคงไม่แข็งตัวและจะถูกกำจัดออก

สุดท้าย แผ่นวงจรจะถูกส่งเข้าเตาอบเพื่ออบบ่มซอลเดอร์มาสก์

ขั้นตอนที่ 13: การตกแต่งผิวหน้า

เพื่อเพิ่มความสามารถในการบัดกรีให้กับแผงวงจรพิมพ์ (PCB) เราจะชุบเคมีด้วยทองหรือเงิน แผงวงจรพิมพ์บางส่วนยังได้รับการปรับระดับแผ่นรองด้วยลมร้อนในขั้นตอนนี้ การปรับระดับด้วยลมร้อนทำให้ได้แผ่นรองที่มีความสม่ำเสมอ กระบวนการนั้นนำไปสู่การสร้างผิวสำเร็จ PCBCart สามารถรองรับการเคลือบผิวได้หลายประเภทผิวสำเร็จตามความต้องการเฉพาะของลูกค้า

ขั้นตอนที่ 14: ซิลค์สกรีน

แผงวงจรที่เกือบประกอบเสร็จแล้วจะถูกพิมพ์ข้อความด้วยหมึกอิงค์เจ็ตบนพื้นผิว เพื่อแสดงข้อมูลสำคัญทั้งหมดที่เกี่ยวข้องกับแผงวงจรพิมพ์ จากนั้นแผงวงจรพิมพ์จะเข้าสู่ขั้นตอนสุดท้ายของการเคลือบและการอบแข็ง

ขั้นตอนที่ 15: การทดสอบทางไฟฟ้า

เป็นมาตรการป้องกันขั้นสุดท้าย ช่างเทคนิคจะทำการการทดสอบทางไฟฟ้าบนแผงวงจรพิมพ์กระบวนการอัตโนมัติยืนยันการทำงานของแผงวงจรพิมพ์ (PCB) และความสอดคล้องกับการออกแบบดั้งเดิม ที่ PCBCart เรานำเสนอการทดสอบทางไฟฟ้าระดับสูงที่เรียกว่า Flying Probe Testing ซึ่งอาศัยหัววัดที่เคลื่อนที่เพื่อตรวจสอบประสิทธิภาพทางไฟฟ้าของแต่ละเน็ตบนแผงวงจรเปล่า.

ขั้นตอนที่ 16: การทำโปรไฟล์และการให้คะแนน V

ตอนนี้เรามาถึงขั้นตอนสุดท้ายแล้ว: การตัด แผงวงจรย่อยหลายแผ่นจะถูกตัดออกมาจากแผงหลัก วิธีที่ใช้จะเน้นไปที่การใช้เราท์เตอร์หรือร่องตัววี เราท์เตอร์จะเว้นแท็บเล็ก ๆ ไว้ตามขอบบอร์ด ในขณะที่ร่องตัววีจะตัดเป็นร่องเฉียงตลอดทั้งสองด้านของบอร์ด ทั้งสองวิธีทำให้สามารถดันบอร์ดออกจากแผงได้อย่างง่ายดาย

ต้องการให้ใครสักคนผลิตแผงวงจรพิมพ์ (PCB) ของคุณใช่ไหม? PCBCart ช่วยคุณได้!

อย่างที่คุณเห็น งานจำนวนมากถูกทุ่มเทลงไปในแผงวงจรพิมพ์กระบวนการผลิต เพื่อรับประกันว่าแผ่นวงจรพิมพ์ (PCB) จะถูกผลิตขึ้นด้วยคุณภาพ ประสิทธิภาพ และความทนทานตามที่คุณคาดหวัง คุณจำเป็นต้องเลือกผู้ผลิตที่มีความเชี่ยวชาญในระดับสูงและให้ความสำคัญกับคุณภาพในทุกขั้นตอน

PCBCart เป็นหนึ่งในผู้ให้บริการผลิตแผงวงจรพิมพ์แบบกำหนดเองที่มีประสบการณ์มากที่สุดในโลกด้วยแนวคิดที่ว่าความสำเร็จของเราวัดได้จากความสำเร็จของลูกค้า เราจึงให้ความสำคัญกับการดูแลและใส่ใจในรายละเอียดที่จำเป็นในทุกขั้นตอนการผลิตแผงวงจรพิมพ์ (PCB) นอกจากนี้ เรายังมีบริการบรรจุภัณฑ์สูญญากาศ การชั่งน้ำหนัก และการจัดส่ง เพื่อให้มั่นใจว่าแผงวงจรพิมพ์ที่คุณสั่งซื้อจะไปถึงปลายทางอย่างปลอดภัยและปราศจากความเสียหาย จนถึงปัจจุบัน เราได้ผลิตแผงวงจรพิมพ์ให้กับบริษัททุกขนาดจากกว่า 80 ประเทศ และเรามุ่งมั่นที่จะจัดส่งแผงวงจรพิมพ์ที่เราผลิตไปยังทุกมุมโลกในอีกไม่กี่ปีข้างหน้านี้

เรามีบริการต้นแบบ PCB แบบเร่งด่วน การผลิต PCB จำนวนมาก และบริการประกอบแผงวงจร ใบเสนอราคารวดเร็วและฟรีเสมอ

ขอใบเสนอราคาตอนนี้เพื่อประหยัดเงินสูงสุดถึง 300 ดอลลาร์สำหรับแผงวงจรพิมพ์ (PCB) ของคุณ

หรือดูบทความต่อไปนี้เพื่อเรียนรู้เพิ่มเติมเกี่ยวกับบริการของเรา หากคุณมีคำถามหรือต้องการพูดคุยกับเราโดยตรง โปรดส่งข้อความถึงเราที่นี่.

•แนะนำโดยย่อเกี่ยวกับ PCBCart

•บริการผลิตแผงวงจรพิมพ์ (PCB) แบบกำหนดเอง พร้อมด้วยบริการเสริมมูลค่าหลากหลาย

•บริการประกอบแผงวงจรพิมพ์ขั้นสูงในราคาคุ้มค่า

•ข้อกำหนดไฟล์สำหรับการขอใบเสนอราคา PCB อย่างรวดเร็วและแม่นยำ

•รับราคาในการผลิตแผ่นวงจรพิมพ์ (PCB) สำหรับโปรเจกต์ของคุณทันที

•ขอราคาในการประกอบแผงวงจรพิมพ์สำหรับโครงการที่คุณออกแบบเอง

•วิธีประเมินผู้ผลิตแผงวงจรพิมพ์ (PCB) หรือผู้ประกอบแผงวงจรพิมพ์ (PCB)