ด้วยการพัฒนาของเทคโนโลยีและระดับการครองชีพของผู้คนที่สูงขึ้น ความต้องการของผู้คนที่มีต่อผลิตภัณฑ์อิเล็กทรอนิกส์ได้มุ่งไปสู่ความเบา บาง ขนาดเล็ก ประสิทธิภาพสูง และการทำงานได้หลายฟังก์ชัน ทำให้การย่อขนาดและการบูรณาการของผลิตภัณฑ์อิเล็กทรอนิกส์กลายเป็นทิศทางหลักของการพัฒนา เพื่อเพิ่มระดับความหนาแน่นของชิ้นส่วน แผงวงจรเดี่ยวหน้าและสองหน้าจำนวนมากจึงแสดงให้เห็นถึงการใช้ชิ้นส่วนติดตั้งบนพื้นผิว (SMCs) หรืออุปกรณ์ติดตั้งบนพื้นผิว (SMDs) เป็นหลัก อย่างไรก็ตาม ในด้านความแข็งแรงภายใน ความน่าเชื่อถือ และความเหมาะสมในการใช้งาน ชิ้นส่วนแบบ PIP ยังคงมีข้อได้เปรียบมากกว่า SMCs และ SMDs ในบางกรณี โดยเฉพาะอย่างยิ่งสำหรับขั้วต่อขอบตัวอย่างเช่น ในแผงวงจร SMT สองหน้า (Surface Mount Technology) ที่มีการประกอบแบบผสมและมีชิ้นส่วน PIP เพียงเล็กน้อยด้านบน การใช้เทคโนโลยี PIP ช่วยให้ลดขั้นตอนการผลิตและควบคุมต้นทุน เทคโนโลยี PIP เป็นวิธีการพิมพ์ด้วยแม่แบบ กล่าวคือ มีการพิมพ์ครีมประสานในปริมาณหนึ่งลงบนพื้นผิวของ SMCs และบนรูทะลุและแผ่นรองของชิ้นส่วนแบบเสียบรู หลังจากการติดตั้งเสร็จสิ้น การบัดกรีจะเสร็จสมบูรณ์หลังจากผ่านเตาอบอุณหภูมิสูง

เมื่อเปรียบเทียบกับเทคโนโลยีแบบดั้งเดิม เทคโนโลยี PIP มีข้อดีดังต่อไปนี้:

a. กระบวนการผลิตและเทคโนโลยีของแผงวงจรพิมพ์ (PCB) ถูกทำให้ง่ายขึ้นเนื่องจากไม่มีการบัดกรีแบบคลื่น

b. พื้นที่เวิร์กช็อปถูกประหยัดลงเนื่องจากมีการใช้งานอุปกรณ์ วัสดุ และแรงงานที่จำเป็นน้อยลง

ค.ต้นทุนการผลิตแผงวงจรพิมพ์ (PCB)ลดลงในขณะที่รอบการผลิตสั้นลง

d. สามารถหลีกเลี่ยงอัตราข้อบกพร่องสูงที่เกิดจากการบัดกรีแบบคลื่นได้ ทำให้อัตราการผ่านครั้งแรกดีขึ้น

e. สามารถละเว้นขั้นตอนการอบชุบด้วยความร้อนหนึ่งขั้นตอนหรือมากกว่านั้นได้ เพื่อให้ความสามารถในการบัดกรีของแผ่นวงจรพิมพ์ (PCB) และความเชื่อถือได้ของชิ้นส่วนเพิ่มสูงขึ้น

f. เทคโนโลยีการรีโฟลว์แบบรูทะลุ (THR) สามารถลดปริมาณฟลักซ์และหลีกเลี่ยงการปนเปื้อนของฟลักซ์บนแผงวงจรพิมพ์ (PCB) ที่เกิดจากการบัดกรีแบบคลื่นได้

คุณสมบัติของผิวเคลือบ OSP

ในฐานะที่เป็นวัสดุอินทรีย์โปร่งใสสำหรับการเคลือบผิวของแผงวงจรพิมพ์ (PCB) ในอีกด้านหนึ่งOSPมีข้อกำหนดที่เข้มงวดมากต่อการเก็บรักษาแผ่น PCB และระยะเวลาขั้นตอนการผลิตที่สั้น ในขณะที่โดยทั่วไปหลังจากการบัดกรีด้วยอุณหภูมิสูงเพียงครั้งเดียว ฟิล์มป้องกันอินทรีย์บนผิวของ PCB จะถูกทำลาย ทำให้สูญเสียความสามารถในการต้านออกซิเดชัน จึงทำให้เกิดความยากลำบากในการบัดกรีรีโฟลว์ครั้งที่สองได้ง่าย อีกด้านหนึ่ง แผ่น PCB ที่มีการชุบผิวแบบ OSP มีความไหลตัวของครีมประสานที่แย่กว่า และทองแดงมีแนวโน้มที่จะโผล่บนจุดบัดกรี ซึ่งส่งผลต่อความน่าเชื่อถือของจุดบัดกรี นอกจากนี้ ลักษณะผิวเคลือบดีบุกยังไม่เป็นไปตามมาตรฐาน IPC3 ดังนั้น โดยทั่วไปแล้ว แผ่น PCB ที่มีการชุบผิวแบบ OSP จึงแทบไม่ถูกนำมาใช้ในผลิตภัณฑ์ที่ใช้เทคโนโลยี PIP อย่างไรก็ตาม บริษัทส่วนใหญ่ยังคงนิยมใช้แผ่น PCB ที่มีการชุบผิวแบบ OSP เนื่องจากแผ่นมีความเรียบสม่ำเสมอเป็นอย่างดี และแผ่น PCB แบบ OSP ยังมีเทคโนโลยีการผลิตที่ค่อนข้างเสถียรและมีต้นทุนต่ำ ซึ่งเป็นสิ่งที่ยากที่ประเภทการชุบผิวอื่นจะทำได้

ข้อกำหนดเกี่ยวกับส่วนประกอบ

•คอมโพเนนต์ควรเป็นไปตามข้อกำหนดของการรีโฟลว์ในด้านความสามารถในการทนต่ออุณหภูมิ

ตัวอย่างเช่น องค์ประกอบของกระบวนการปลอดสารตะกั่วควรทนต่ออุณหภูมิที่มากกว่า 260°C ได้นานกว่า 10 วินาที ผู้ผลิตแผ่นวงจรพิมพ์ (PCB) มืออาชีพควรมีความสามารถในการทำผิวหน้าปลอดสารตะกั่ว ยกตัวอย่างเช่น PCBCart ผู้ให้บริการผลิตตามสั่งผู้ผลิตการประกอบแผงวงจรพิมพ์ตัวอย่างเช่น มีความยอดเยี่ยมมากในการประมวลผลแบบปลอดสารตะกั่ว เพื่อวัตถุประสงค์ในการทดลอง เราจะใช้เฉพาะกระบวนการปลอดสารตะกั่วในบทความนี้เท่านั้น

•จำเป็นต้องเคลือบพาสต์ดีบุกบนด้านบนของเวียสำหรับ THR

เพื่อให้กระบวนการนี้สามารถใช้งานได้ ระยะห่างระหว่างคอมโพเนนต์กับบอร์ดควรอยู่ที่ 0.3 มม.–0.7 มม. เมื่อใช้เทคโนโลยี PIP ภายใต้เงื่อนไขเดียวกัน (พารามิเตอร์การพิมพ์ การออกแบบขนาดเส้นผ่านศูนย์กลางแผ่นรองและรูเปิด ฯลฯ) ขาของคอมโพเนนต์บน PCB ที่มีการชุบทองแบบจุ่มและการเคลือบผิวประเภทอื่น ๆ จะหนากว่าความหนาบอร์ด 1.5 มม. และการเคลือบดีบุกของจุดบัดกรีด้านล่างสามารถตอบสนองข้อกำหนดของ IPC3 ได้ อย่างไรก็ตาม มีแนวโน้มที่จะเกิดการโผล่ของทองแดงที่จุดบัดกรีบน PCB ที่ใช้ OSP และลักษณะภายนอกไม่เป็นไปตามมาตรฐาน IPC3

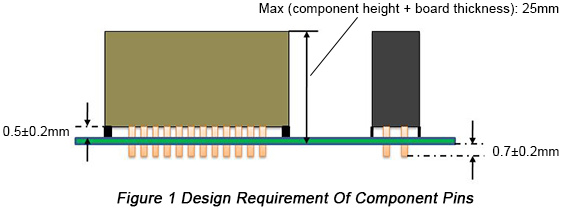

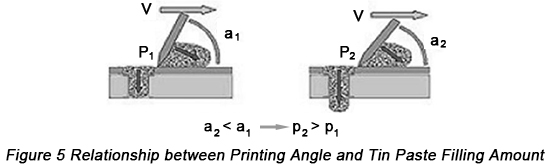

หลังจากการตรวจสอบหลายครั้ง พบว่าการเคลือบดีบุกให้ผลลัพธ์ที่ดีกว่าเมื่อขาของคอมโพเนนต์บน PCB ที่มี OSP ยาวกว่าความหนาของบอร์ด 0.5 มม. ถึง 1.0 มม. ดังแสดงในรูปที่ 1 ด้านล่าง

เพื่อป้องกันไม่ให้ขาพินของคอมโพเนนต์ดันเนื้อดีบุกภายในช่องเปิดออกมาในขณะที่ปริมาณดีบุกภายในช่องเปิดไม่เพียงพอ จำเป็นต้องทำมุมแหลมหรือผ่านกระบวนการลับให้เป็นทรงกรวยบนขาพินของคอมโพเนนต์

•ข้อกำหนดแพ็กเกจวัสดุของชิ้นส่วนควรเหมือนกับของ SMT

คอมโพเนนต์ต้องเป็นไปตามข้อกำหนดสำหรับการติดตั้งอัตโนมัติของอุปกรณ์ SMT ข้อกำหนดนี้ครอบคลุมถึงด้านต่าง ๆ เช่น ความสูงของคอมโพเนนต์ รูปร่างของคอมโพเนนต์ ระยะห่างระหว่างขาของคอมโพเนนต์ เป็นต้น

ข้อกำหนดในการออกแบบแผ่นรอง

เทคโนโลยี PIP ถูกนำมาใช้กับแผ่น PCB ที่มีผิวเคลือบแบบ OSP ข้อกำหนดด้านการจัดวางชิ้นส่วนควรมีความเข้ากันได้ในระดับมากกับแผ่น PCB ที่ใช้ผิวเคลือบประเภทอื่น หลักการทั่วไปคือให้วางชิ้นส่วนขนาดเล็กไว้ด้านล่าง ในขณะที่ชิ้นส่วนขนาดใหญ่จะวางไว้ด้านบนตามข้อกำหนดของการบัดกรีรีโฟลว์สองด้าน ห้ามวางชิ้นส่วนภายในระยะ 2 มม. รอบชิ้นส่วน PIP; หากมีชิ้นส่วน PIP หลายตัว เพื่อหลีกเลี่ยงการรบกวนที่เกิดขึ้นระหว่างการติดตั้งอัตโนมัติ ระยะห่างระหว่างชิ้นส่วน PIP ที่อยู่ติดกันควรมีอย่างน้อย 10 มม.

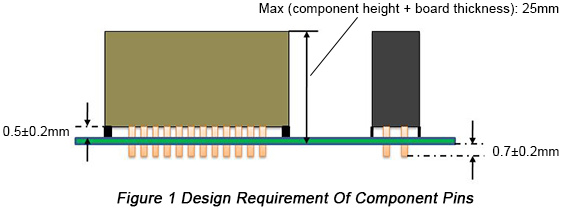

เพื่อหลีกเลี่ยงการเกิดการเชื่อมต่อของดีบุกระหว่างขาใกล้เคียงกันหรือระหว่างแผ่นรอง ซึ่งอาจทำให้ดีบุกภายในรูไม่เพียงพอหรือเกิดการลัดวงจร ระยะห่างระหว่างจุดศูนย์กลางของรูทะลุที่อยู่ติดกันควรมีอย่างน้อย 2 มม. ระยะห่างระหว่างขอบของแผ่นรองที่อยู่ติดกันควรมีอย่างน้อย 0.6 มม. ระยะห่างระหว่างขอบแผ่นรองกับเส้นผ่านศูนย์กลางของรูควรมีอย่างน้อย 0.3 มม. เส้นผ่านศูนย์กลางของรูแผ่นรองควรมีขนาดใหญ่กว่าเส้นผ่านศูนย์กลางขาของอุปกรณ์ 0.2 ถึง 0.4 มม.

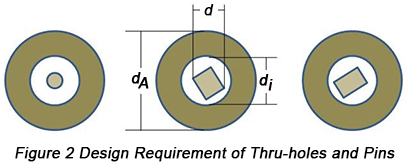

รูปที่ 2 แสดงข้อกำหนดการออกแบบของรูทะลุและพิน ซึ่งdหมายถึงเส้นผ่านศูนย์กลางตามแนวทแยงของพินทรงสี่เหลี่ยมdฉันหมายถึงเส้นผ่านศูนย์กลางของรูทะลุdAหมายถึงเส้นผ่านศูนย์กลางภายนอกของรูทะลุ เนื่องจากแผ่น PCB ที่ใช้การเคลือบผิวแบบ OSP มีขอบเขตการผลิตที่แคบกว่าเมื่อเทียบกับแผ่นที่ใช้การเคลือบผิวประเภทอื่น จึงทำให้เกิดการรั่วไหลของทองแดงไปยังจุดบัดกรีระหว่างการรีโฟลว์ได้ง่าย ดังนั้นเส้นผ่านศูนย์กลางของรูทะลุจึงต้องได้รับการออกแบบอย่างเหมาะสม ตารางที่ 1 ด้านล่างแสดงตัวเลือกของdฉันพร้อมด้วยปัญหาและมาตรการที่ต้องดำเนินการ

|

เส้นผ่านศูนย์กลางรูทะลุ

|

ปัญหา

|

มาตรการที่สอดคล้อง

|

| <0.7มม |

ปริมาณของครีมประสานบัดกรีภายในรูไม่เพียงพอ |

ไม่เป็นที่ยอมรับ |

| 0.7มม.-1.0มม. |

ปริมาณของครีมประสานบัดกรีภายในรูไม่เพียงพอ |

djควรมีค่ามากกว่า dAโดย 0.3-0.4 มม.

ความหนาของแผ่น PCB ควรอยู่ที่ 1-1.6 มม. |

| >2.0มม |

ช่องว่างและปริมาณดีบุกไม่เพียงพอเนื่องจากการรั่วไหลของครีมบัดกรี |

djควรมีค่ามากกว่า dAโดย 0.2-0.3 มม. |

ข้อกำหนดในการออกแบบช่องเปิดของสเตนซิล

กุญแจสำคัญสู่ความสำเร็จของเทคโนโลยี PIP อยู่ที่การคำนวณปริมาณครีมบัดกรีที่ต้องใช้สำหรับการพิมพ์อย่างแม่นยำ ปริมาตรของโลหะผสมที่จุดบัดกรีต้องการสามารถใช้กำหนดปริมาณครีมบัดกรีได้ โดยอ้างอิงจากรูปทรงของขาเส้นลวด เส้นผ่านศูนย์กลางของรูทะลุ และความหนาของแผ่นฐาน การคำนวณปริมาตรครีมบัดกรีเริ่มจากการใช้แบบจำลองจุดบัดกรีโลหะแข็งในอุดมคติ ซึ่งเป็นการเติมเต็มรูชุบไฟฟ้าทะลุแผ่นอย่างสมบูรณ์ และมีฟิลเลตของบัดกรีอยู่ที่ผิวด้านบนและด้านล่างของแผ่น PCB

เนื่องจากมีความแตกต่างกันของข้อต่อบัดกรีเมื่อใช้เทคโนโลยี PIP ปริมาณของครีมบัดกรีที่ข้อต่อบัดกรีต้องการจึงมากกว่าที่ชิ้นส่วน SMT ต้องการ โดยทั่วไปแล้ว เนื้อโลหะบัดกรีในครีมบัดกรีที่พิมพ์จะมีเพียงประมาณ 50% ของปริมาตรทั้งหมด ส่วนที่เหลือเป็นฟลักซ์บัดกรีซึ่งจะระเหยไปเมื่อการบัดกรีเสร็จสิ้น ส่งผลให้ปริมาตรของครีมบัดกรีหดตัวลงประมาณ 50% เพื่อให้ได้ผลการบัดกรีที่ดี ปริมาณครีมบัดกรีที่เหมาะสมควรถูกคงไว้บนแผ่นแพดของรูทะลุแต่ละรูของชิ้นส่วนแบบเสียบรูเพื่อใช้เติมโลหะบัดกรี มิฉะนั้นจะทำให้เกิดข้อบกพร่องต่าง ๆ เช่น ปริมาณโลหะบัดกรีภายในรูทะลุไม่เพียงพอ การเกิดโพรงหรือฟองอากาศ

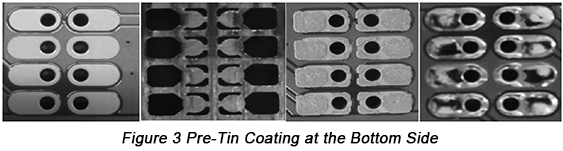

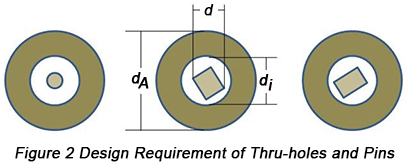

เมื่อความหนาของสเตนซิลและขนาดช่องเปิดคงเดิม เพื่อแก้ปัญหาปริมาณดีบุกไม่เพียงพอสำหรับแผงวงจรพิมพ์ที่ใช้ OSP การรั่วซึมของทองแดง และการเปียกติดที่ไม่ดี จึงมีการเคลือบพรีทินที่ด้านล่าง ซึ่งแสดงไว้ในรูปที่ 3 ด้านล่าง

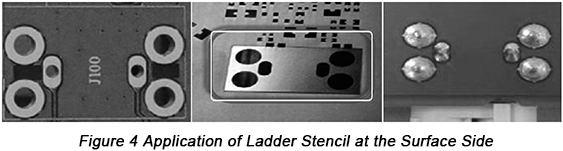

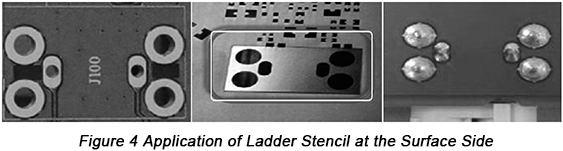

บวก บันไดลายฉลุโดยมีขนาดอยู่ในช่วงตั้งแต่ 0.13/0.18 ถึง 0.25 มม. ถูกใช้ที่ด้านผิวหน้า ดังแสดงในรูปที่ 4

ข้อกำหนดด้านเทคโนโลยีอื่น ๆ

•พารามิเตอร์การพิมพ์

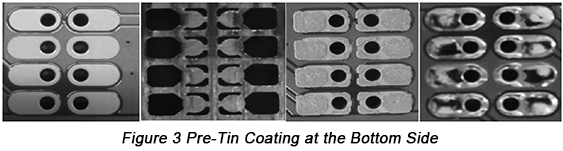

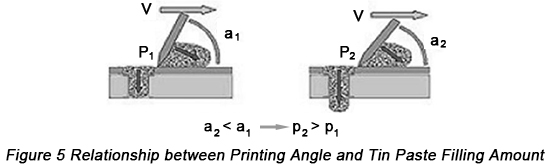

พารามิเตอร์การพิมพ์มีผลต่อปริมาณการเติมของครีมบัดกรีในรูทะลุในระดับหนึ่ง พารามิเตอร์การพิมพ์ครีมบัดกรีประกอบด้วยแรงกดของยางปาด ความเร็วในการพิมพ์ ความเร็วในการแยก ระยะมุมระหว่างยางปาดกับสเตนซิล รวมถึงโหมดการทำความสะอาดสเตนซิลและความถี่ในการทำความสะอาด แรงกดของยางปาดและความเร็วในการพิมพ์มีผลต่อคุณภาพการพิมพ์ โดยแรงกดที่มากเกินไปและความเร็วที่สูงเกินไปอาจทำให้ปริมาณครีมบัดกรีไม่เพียงพอ ความเร็วในการแยกมีผลต่อความคมชัดของขอบครีมบัดกรีหลังการพิมพ์ ส่วนมุมการพิมพ์จะมีผลต่อปริมาณการเติมครีมบัดกรีในรูทะลุ เมื่อปัจจัยอื่นคงที่ การลดมุมการพิมพ์สามารถเพิ่มปริมาณการเติมครีมบัดกรีได้ ดังแสดงในรูปที่ 5

สำหรับแผ่น PCB ที่ใช้ OSP โดยเฉพาะ ปริมาณการเติมของครีมบัดกรีที่มากกว่า 90% สามารถรับประกันผลการบัดกรีที่ยอดเยี่ยมได้ ปริมาณการเติมครีมบัดกรีที่เหมาะสมในรูทะลุคือ ปริมาณดีบุกในรูทะลุควรสูงกว่าด้านแผ่นรองล่าง 0.5 ถึง 1 มม. หากไม่มีการวางอุปกรณ์ที่มีระยะห่างละเอียดรอบ ๆ อุปกรณ์เทคโนโลยี PIP ให้เลือกใช้ยางปาดบัดกรีที่มุม 45 องศาก่อน

•ข้อกำหนดด้านเทคโนโลยีการติดตั้ง

แตกต่างจากการติดตั้ง SMT ของชิ้นส่วนทั่วไป ชิ้นส่วนที่ใช้เทคโนโลยี PIP มีลักษณะภายนอกเฉพาะตัว มีความสูงมากและมีน้ำหนักมาก ซึ่งทำให้ต้องใช้ความสามารถในการประมวลผลการติดตั้ง SMD ที่กว้างขึ้น เช่น ความแม่นยำในการจัดวางตำแหน่งและความสามารถในการประมวลผลภาพ แผงวงจรพิมพ์ (PCB) ที่ใช้ OSP แสดงให้เห็นถึงความต้องการที่สูงขึ้นด้านความแม่นยำในการติดตั้ง โดยต้องรับประกันความเสถียรของการติดตั้งแต่ละจุด มิฉะนั้นจะเกิดปัญหา เช่น การติดตั้งไม่ดีและปริมาณดีบุกไม่เพียงพอ

•ข้อกำหนดเกี่ยวกับการตั้งค่าอุณหภูมิของเตาอบ

รูปแบบการถ่ายเทความร้อนของเทคโนโลยีการบัดกรีแบบรีโฟลว์มีหลัก ๆ คือ การแผ่รังสีอินฟราเรด การพาความร้อนด้วยลมร้อน และการผสมผสานระหว่างอินฟราเรดกับลมร้อน การตั้งค่าโค้งอุณหภูมิของการบัดกรีแบบรีโฟลว์อย่างถูกต้องเป็นการรับประกันคุณภาพการบัดกรีของจุดบัดกรี วิธีการตั้งค่าโค้งอุณหภูมิการบัดกรีแบบรีโฟลว์สำหรับเทคโนโลยี PIP จะดำเนินการบนพื้นฐานของเนื้อดีบุกบัดกรี วัสดุ PCB อุปกรณ์ที่ไวต่อความร้อน และพารามิเตอร์สมรรถนะทางความร้อนของอุปกรณ์ที่มีมูลค่า

จากการวัดจริงสามารถระบุได้ว่า มีความแตกต่างของอุณหภูมิ 3 ถึง 5 องศาระหว่างจุดบัดกรีด้านล่างกับผิวหน้าของอุปกรณ์ PIP เนื่องจากมีดีบุกบัดกรีจำนวนมากอยู่ภายในรูทะลุซึ่งต้องการพลังงานความร้อนมากกว่า และอุปกรณ์ประเภทนี้มีขนาดใหญ่จึงได้รับพลังงานความร้อนมากขึ้น ทำให้อุณหภูมิของจุดบัดกรีที่ด้านล่างของอุปกรณ์และภายในรูทะลุเพิ่มขึ้นค่อนข้างช้า หากใช้วิธีการเคลือบดีบุกล่วงหน้าที่ด้านล่างของ PCB ที่มี OSP อุณหภูมิหลอมเหลวจะสูงขึ้นเล็กน้อยในการบัดกรีแบบรีโฟลว์ครั้งที่สอง เมื่อใช้เตารีโฟลว์ที่มีโซนอุณหภูมิต่างกัน สามารถเพิ่มอุณหภูมิในโซนอุณหภูมิต่ำได้อย่างเหมาะสมภายในช่วงหน้าต่างกระบวนการที่อนุญาต เพื่อให้ได้ผลการบัดกรีที่ดียิ่งขึ้น

•มาตรฐานการทดสอบคุณภาพและการตัดสินคุณภาพของจุดบัดกรี

การทดสอบคุณภาพของจุดบัดกรีของชิ้นส่วน PIP นั้นแตกต่างจากชิ้นส่วน SMT ทั่วไป โดยหลักแล้วจะดำเนินการในสองด้านคือ ระดับการเติมเต็มของรูทะลุ และความเปียกติด (wettability) บริเวณนอกพื้นที่ลูกบอลประสาน มาตรฐานขั้นต่ำสำหรับความเปียกติดรอบข้างของบัดกรีคือ ต้องตรวจสอบทั้งลูกบอลประสานและการเปียกติดรอบข้าง จุดบัดกรีของขาพินด้านล่างสามารถตรวจสอบได้ด้วยการตรวจสอบลักษณะภายนอก ข้อกำหนดสำหรับจุดบัดกรีที่มีคุณภาพดีคือ รูปลักษณ์ต้องเต็มอิ่ม พื้นที่รอบจุดบัดกรีต้องสะอาด ปราศจากลูกดีบุกหรือคราบฟลักซ์ สำหรับขาพินและจุดบัดกรีรูทะลุที่ถูกฝังอยู่ใต้ชิ้นส่วนการตรวจสอบด้วยเอกซเรย์สามารถนำไปใช้สำหรับการทดสอบได้

ตลอดระยะเวลากว่า 20 ปีของ PCBCart ในการให้บริการผลิตแผงวงจรพิมพ์ (PCB) แบบกำหนดเองสำหรับบริษัทในอุตสาหกรรมชั้นสูง เราได้บรรลุอัตราความสำเร็จ 100% เมื่อใช้เทคโนโลยี PIP ในกระบวนการประกอบหากโครงการประกอบแผงวงจรพิมพ์ (PCB Assembly) ของคุณต้องใช้เทคโนโลยี PIP คุณสามารถส่งคำขอใบเสนอราคาได้โดยคลิกปุ่มต่อไปนี้ เราจะประเมินโครงการของคุณและแจ้งราคาการประกอบแผงวงจรพิมพ์ให้คุณทราบในไม่ช้า

คำขอใบเสนอราคาประกอบแผงวงจรพิมพ์ด้วยเทคโนโลยี PIP

แหล่งข้อมูลที่เป็นประโยชน์

•การแนะนำและขีดความสามารถของบริการประกอบแผงวงจรพิมพ์แบบกำหนดเองของ PCBCart

•การออกแบบเพื่อการผลิตและการประกอบแผงวงจรพิมพ์ (PCB) และกฎทั่วไปที่เกี่ยวข้อง

•สิ่งที่คุณแทบไม่รู้เกี่ยวกับการชุบผิว OSP

•วิธีที่มีประสิทธิภาพในการลดต้นทุนการประกอบ PCB โดยไม่ลดทอนคุณภาพ