องค์ประกอบอิเล็กทรอนิกส์มีบทบาทที่เพิ่มขึ้นอย่างต่อเนื่องในยานยนต์ ปัจจุบัน รถยนต์ระดับไฮเอนด์คันหนึ่งมีหน่วยควบคุมอิเล็กทรอนิกส์มากกว่า 200 หน่วย โดยบางส่วนเป็นเซนเซอร์และโปรเซสเซอร์ที่ใช้ในห้องโดยสารของรถ สามารถสรุปได้ว่ามูลค่าของผลิตภัณฑ์อิเล็กทรอนิกส์ที่ใช้ในยานยนต์นั้นอยู่ที่ระบบไดนามิก ตัวถังและแชสซี และส่วนใหญ่เกี่ยวข้องกับพลังงานดิจิทัล

การประยุกต์ใช้ระบบอิเล็กทรอนิกส์ในยานยนต์มีเป้าหมายเพื่อเพิ่มสมรรถนะของรถยนต์ โดยครอบคลุมสามด้าน ได้แก่

a.การปรับปรุงสิ่งแวดล้อมหมายถึงการประหยัดเชื้อเพลิง การลดไอเสีย การเปลี่ยนแปลงเชื้อเพลิงจากน้ำมันเบนซิน ก๊าซธรรมชาติ เชื้อเพลิงชีวภาพ ไปสู่พลังงานแบบไฮบริดและพลังงานไฟฟ้าบริสุทธิ์ ดังนั้นยานยนต์ไฟฟ้าจึงกลายเป็นทิศทางเชิงกลยุทธ์ของอุตสาหกรรมยานยนต์

ข.การเพิ่มความปลอดภัยอยู่ที่การลดอุบัติเหตุทางจราจร ตั้งแต่ถุงลมนิรภัย การตรวจสอบด้วยเรดาร์ กล้องสเตอริโอ การตรวจสอบด้วยอินฟราเรด และการหลีกเลี่ยงอัตโนมัติ ไปจนถึงการขับขี่อัตโนมัติ ปัจจุบัน รถยนต์ขับเคลื่อนอัตโนมัติกำลังได้รับความสนใจและการลงทุนเป็นส่วนใหญ่

ค.ความสะดวกสบายโดยทั่วไปมีรากฐานมาจากระบบเสียง จอแสดงผลวิดีโอ เครื่องปรับอากาศ คอมพิวเตอร์ การสื่อสารผ่านโทรศัพท์มือถือ อินเทอร์เน็ต ระบบนำทาง และระบบเก็บค่าผ่านทางอิเล็กทรอนิกส์ โดยคำนึงถึงความสะดวกและความเป็นมนุษย์

ในฐานะที่เป็นกระดูกสันหลังของอุปกรณ์อิเล็กทรอนิกส์ แผงวงจรพิมพ์ (PCB) ที่ใช้ในยานยนต์ก็ต้องเป็นไปตามข้อกำหนดที่ระบุไว้ข้างต้นเช่นกัน

ข้อกำหนดพื้นฐานสำหรับแผงวงจรพิมพ์ยานยนต์

• ข้อกำหนดการประกันคุณภาพ

ข้อกำหนดพื้นฐานของการประกันคุณภาพระยะยาวสำหรับผู้ผลิตหรือผู้จัดจำหน่ายอยู่ที่ระบบการจัดการคุณภาพที่มีความมั่นคง นั่นคือ ISO9001 ในมุมมองระดับสากล เนื่องจากลักษณะเฉพาะของอุตสาหกรรมยานยนต์ ผู้ผลิตยานยนต์ชั้นนำสามรายจากอเมริกาเหนือได้ร่วมกันจัดตั้งระบบการจัดการคุณภาพขึ้นในปี 1994 ที่ใช้เฉพาะสำหรับอุตสาหกรรมยานยนต์ นั่นคือ QS9000 ในช่วงต้นศตวรรษที่ 21สตในศตวรรษนี้ ผู้ผลิตยานยนต์ทั่วโลกได้ประกาศใช้ระบบการบริหารคุณภาพรูปแบบใหม่ตามข้อกำหนดของ ISO9001 ซึ่งก็คือ ISO/TS16949

ในฐานะที่เป็นข้อกำหนดทางเทคนิคสำหรับอุตสาหกรรมยานยนต์ทั่วโลก ISO/TS16949 ได้ผสานรวมข้อกำหนดพิเศษสำหรับอุตสาหกรรมยานยนต์ และมุ่งเน้นการป้องกันข้อบกพร่อง ความผันผวนของคุณภาพ และการลดของเสียในห่วงโซ่อุปทานของชิ้นส่วนยานยนต์

ดังนั้น อันดับแรกผู้ผลิตแผงวงจรพิมพ์ยานยนต์ที่ได้รับใบรับรองต้องบรรลุมาตรฐาน ISO/TS16949 ก่อนที่จะเข้าสู่ตลาดยานยนต์อย่างแท้จริง

• ข้อกำหนดพื้นฐานด้านประสิทธิภาพ

a. ความน่าเชื่อถือสูง

ความเชื่อถือได้ของยานยนต์โดยหลักแล้วประกอบด้วย 2 ด้าน ได้แก่ ด้านแรกคืออายุการใช้งานที่ชุดควบคุมและชิ้นส่วนอิเล็กทรอนิกส์สามารถทำงานได้ตามปกติ และอีกด้านหนึ่งคือความทนทานต่อสภาพแวดล้อมที่ทำให้ชุดควบคุมและชิ้นส่วนอิเล็กทรอนิกส์ในยานยนต์สามารถทำงานได้อย่างยอดเยี่ยมในสภาพแวดล้อมที่รุนแรง

อายุการใช้งานเฉลี่ยของยานยนต์อยู่ระหว่าง 10 ถึง 12 ปี ซึ่งในช่วงเวลาดังกล่าวสามารถเปลี่ยนได้เฉพาะชิ้นส่วนหรือส่วนที่เปราะบางเท่านั้น กล่าวอีกนัยหนึ่ง ระบบอิเล็กทรอนิกส์และแผงวงจรพิมพ์ (PCB) จะต้องมีอายุการใช้งานเทียบเท่ากับของยานยนต์

ยานพาหนะมักได้รับผลกระทบจากสภาพภูมิอากาศและสิ่งแวดล้อมในระหว่างการใช้งาน ตั้งแต่ความหนาวเย็นจัด ความร้อนจัด ไปจนถึงการถูกแสงแดดและฝนสาดเป็นเวลานาน นอกจากปัจจัยเหล่านี้แล้ว ยังต้องเผชิญกับการเปลี่ยนแปลงของสภาพแวดล้อมที่เกิดจากความร้อนซึ่งเกิดขึ้นจากการทำงานของชิ้นส่วนและระบบอิเล็กทรอนิกส์ด้วย ระบบอิเล็กทรอนิกส์ยานยนต์และแผงวงจรพิมพ์ (PCB) ก็เช่นเดียวกัน ระบบอิเล็กทรอนิกส์ยานยนต์จำเป็นต้องทนต่อสภาพแวดล้อมที่เลวร้ายต่อไปนี้ ได้แก่ อุณหภูมิ ความชื้น ฝน ควันกรด การสั่นสะเทือน การรบกวนทางแม่เหล็กไฟฟ้า (EMI) และกระแสไฟกระชาก

b. น้ำหนักเบาและมีขนาดเล็ก

น้ำหนักเบาและการทำให้มีขนาดเล็กลงเป็นประโยชน์ต่อการประหยัดเชื้อเพลิง ซึ่งเกิดจากน้ำหนักเบาและการย่อขนาดของชิ้นส่วนและแผงวงจรแต่ละชิ้น ตัวอย่างเช่น ปริมาตรของ ECU (Electronic Control Unit) ที่ใช้ในยานยนต์มีขนาด 1,200 ซม.3ในช่วงต้นศตวรรษที่ 21สตในขณะที่ในศตวรรษนี้ได้ถูกย่อขนาดลงอย่างน้อยสี่เท่า น้ำหนักเบาและการทำให้แผงวงจรพิมพ์ (PCB) มีขนาดเล็กลงนั้นเกิดจากการเพิ่มความหนาแน่น การลดพื้นที่ ความบางลง และการใช้หลายชั้น

คุณสมบัติด้านสมรรถนะของแผงวงจรพิมพ์ยานยนต์

• หลายประเภท

ในฐานะที่เป็นการผสมผสานระหว่างอุปกรณ์เชิงกลและอิเล็กทรอนิกส์ เทคโนโลยียานพาหนะสมัยใหม่ได้ผสานรวมเทคนิคดั้งเดิมเข้ากับเทคโนโลยีทางวิทยาศาสตร์ที่ทันสมัย ชิ้นส่วนต่าง ๆ ต้องพึ่งพาอุปกรณ์อิเล็กทรอนิกส์ที่มีหน้าที่แตกต่างกัน นำไปสู่การประยุกต์ใช้แผงวงจรพิมพ์ (PCB) ที่มีภารกิจแตกต่างกัน

จากการจำแนกตามวัสดุแผ่นรองของแผงวงจรพิมพ์ (PCB) สำหรับยานยนต์ สามารถแบ่งออกได้เป็นแผงวงจรพิมพ์ชนิดใช้เซรามิกอนินทรีย์เป็นแผ่นรอง และแผงวงจรพิมพ์ชนิดใช้เรซินอินทรีย์เป็นแผ่นรอง คุณสมบัติเด่นของแผงวงจรพิมพ์ชนิดใช้เซรามิกเป็นแผ่นรองคือ ทนความร้อนได้สูงและมีเสถียรภาพเชิงมิติที่ยอดเยี่ยม เหมาะสำหรับใช้งานในระบบเครื่องยนต์ที่อยู่ในสภาพแวดล้อมที่มีความร้อนสูง อย่างไรก็ตาม แผงวงจรพิมพ์ชนิดใช้เซรามิกเป็นแผ่นรองมีความสามารถในการผลิตที่ไม่ดีนัก ส่งผลให้ต้นทุนของแผงวงจรมีราคาสูง ด้วยการพัฒนาวัสดุแผ่นรองเรซินชนิดใหม่ที่มีความทนทานต่อความร้อนเพิ่มขึ้น แผงวงจรพิมพ์ชนิดใช้เรซินเป็นแผ่นรองจึงถูกนำมาใช้เป็นส่วนใหญ่ในยานยนต์สมัยใหม่

มีกฎทั่วไปข้อหนึ่งที่ปฏิบัติตามคือ แผงวงจรพิมพ์ (PCB) ที่ใช้วัสดุฐานรองที่มีสมรรถนะต่างกันจะถูกนำไปใช้ในส่วนต่าง ๆ ของยานพาหนะ ซึ่งรับผิดชอบการทำหน้าที่ที่แตกต่างกัน ตารางต่อไปนี้แสดงประเภทของ PCB ที่เข้ากันได้กับอุปกรณ์หรือเครื่องมือบางส่วนของยานพาหนะ

|

อุปกรณ์ยานพาหนะ

|

ประเภท PCB

|

| มาตรวัดความเร็ว; เครื่องปรับอากาศ |

แผ่นวงจรพิมพ์ชั้นเดียว/สองชั้น

แผ่นวงจรพิมพ์ยืดหยุ่นแบบชั้นเดียว/สองชั้น |

| เครื่องเสียงรถยนต์; จอมอนิเตอร์ |

แผ่นวงจรพิมพ์สองชั้น

แผงวงจรพิมพ์หลายชั้น

แผงวงจรพิมพ์แบบยืดหยุ่น

|

| อุปกรณ์สื่อสารยานยนต์; เครื่องมือระบุตำแหน่งแบบไร้สาย; ระบบควบคุมความปลอดภัย |

แผงวงจรพิมพ์หลายชั้น

แผงวงจรพิมพ์ความหนาแน่นสูง

แผงวงจรพิมพ์แบบยืดหยุ่น |

| ระบบเครื่องยนต์; ระบบควบคุมการส่งกำลัง |

แผงวงจรพิมพ์เมทัลคอร์

Rigid-flex PCB

|

| ตัวควบคุมกำลังของยานพาหนะ; อุปกรณ์นำทาง |

แผงวงจรพิมพ์แบบฝังตัว |

• ข้อกำหนดด้านความเชื่อถือได้ของแผงวงจรพิมพ์ (PCB) ในตำแหน่งต่าง ๆ ของยานพาหนะ

ในฐานะที่เป็นเครื่องมือคมนาคมที่เกี่ยวข้องกับความปลอดภัยสาธารณะ ยานยนต์จัดอยู่ในกลุ่มผลิตภัณฑ์ที่มีความน่าเชื่อถือสูง นอกจากข้อกำหนดทั่วไปด้านขนาด รูปลักษณ์ และสมรรถนะทางกลและอิเล็กทรอนิกส์แล้ว ยังจำเป็นต้องมีการทดสอบด้านความน่าเชื่อถืออีกเป็นชุดดำเนินการกับยานยนต์เหล่านี้

a. การทดสอบการเปลี่ยนแปลงอุณหภูมิแบบวัฏจักร (TCT)

มีการกำหนด 5 ระดับตามส่วนต่าง ๆ ของยานพาหนะ ตารางด้านล่างสรุปอุณหภูมิการไหลเวียนความร้อนสำหรับแผงวงจรพิมพ์ (PCB) ในส่วนต่าง ๆ ของยานพาหนะ

|

ส่วนยานพาหนะ

|

ระดับ

|

อุณหภูมิต่ำ

|

อุณหภูมิสูง

|

| ภายในตัวถังรถ |

A |

-40°C |

85°C |

| แชสซีของยานพาหนะด้านล่าง |

B |

-40°C |

125°C |

| เครื่องยนต์ด้านบน |

C |

-40°C |

145°C |

| ชิ้นส่วนส่งกำลัง |

D |

-40°C |

155°C |

| ภายในเครื่องยนต์ |

E |

-40°C |

165°C |

b. การทดสอบช็อกความร้อน (TST)

เป็นเรื่องปกติอย่างยิ่งที่แผงวงจรพิมพ์ในยานยนต์ (Automotive PCBs) ถูกใช้งานในสภาพแวดล้อมที่มีความร้อนสูงจัด ซึ่งเป็นความท้าทายอย่างยิ่งสำหรับแผงวงจรพิมพ์ทองแดงหนา (Heavy Copper PCBs) เนื่องจากต้องทนต่อทั้งความร้อนจากภายนอกและความร้อนที่เกิดจากตัวแผงวงจรเอง ดังนั้นจึงจำเป็นต้องมีข้อกำหนดด้านความทนทานต่อความร้อนของแผงวงจรพิมพ์ในยานยนต์ที่สูงขึ้น

ในการเข้าร่วมการทดสอบช็อกความร้อน แผงวงจรพิมพ์สำหรับยานยนต์ (Automotive PCBs) จะต้องถูกจุ่มลงในน้ำยาประสานบัดกรีที่มีอุณหภูมิสูง 260°C หรือ 288°C เป็นเวลา 10 วินาที จำนวน 3 ครั้ง หลังจากนั้นแผงวงจรที่ผ่านเกณฑ์จะต้องไม่มีปัญหา เช่น การแยกชั้น การโป่งนูน หรือการแตกร้าวของทองแดง ปัจจุบัน การบัดกรีปลอดสารตะกั่วถูกนำมาใช้ในการประกอบแผงวงจรพิมพ์ ซึ่งมีอุณหภูมิการบัดกรีค่อนข้างสูง ทำให้การทดสอบช็อกความร้อนมีความจำเป็นมากยิ่งขึ้น

c. การทดสอบอคติอุณหภูมิ-ความชื้น (THB)

แผงวงจรพิมพ์สำหรับยานยนต์ต้องผ่านสภาพแวดล้อมที่หลากหลายและเปลี่ยนแปลงตลอดเวลา รวมถึงวันที่มีฝนตกและสภาพแวดล้อมที่มีความชื้นสูง ซึ่งทำให้จำเป็นต้องทำการทดสอบ THB ที่ยังสามารถตรวจสอบการเคลื่อนที่ของ CAF (เส้นใยแอโนดิกที่เป็นสื่อนำไฟฟ้า) บนแผงวงจรพิมพ์ได้ด้วย CAF จะเกิดขึ้นเฉพาะในสถานการณ์ต่อไปนี้: ระหว่างรูวีย์ที่อยู่ติดกันบนแผงวงจร ระหว่างรูวีย์กับลายวงจรที่อยู่ติดกัน ระหว่างลายวงจรที่อยู่ติดกัน และระหว่างชั้นที่อยู่ติดกัน ความเป็นฉนวนในสถานการณ์เหล่านี้จะลดลงหรืออาจทำให้เกิดการลัดวงจรได้ ค่าความต้านทานฉนวนควรกำหนดตามระยะห่างระหว่างรูวีย์ ลายวงจร และชั้นต่าง ๆ

คุณลักษณะด้านการผลิตของแผงวงจรพิมพ์ยานยนต์

• แผงวงจรพิมพ์ความถี่สูง

คล้ายกับเรดาร์ทางทหาร เรดาร์ระยะใกล้ เช่น ระบบป้องกันการชนของยานยนต์หรือระบบเบรกฉุกเฉินแบบคาดการณ์ล่วงหน้า ต้องพึ่งพาแผงวงจรพิมพ์ (PCB) ในการส่งสัญญาณไมโครเวฟความถี่สูง ดังนั้นจึงแนะนำให้ใช้วัสดุฐานที่มีค่าการสูญเสียไดอิเล็กทริกต่ำ โดยทั่วไปจะใช้ PTFE (โพลีเตตระฟลูออโรเอทิลีน) แตกต่างจาก FR-4 ทั่วไปที่ใช้เป็นวัสดุฐาน PTFE หรือวัสดุความถี่สูงที่คล้ายกันย่อมต้องการความสามารถในการผลิตที่แตกต่างออกไปโดยธรรมชาติ ตัวอย่างเช่น จำเป็นต้องใช้ความเร็วการเจาะพิเศษในกระบวนการเจาะรูผ่าน (via)

• แผงวงจรพิมพ์ทองแดงหนา

ยานพาหนะมักเกิดความร้อนมากขึ้นเนื่องจากมีความหนาแน่นของอุปกรณ์อิเล็กทรอนิกส์และกำลังไฟฟ้าสูง ด้วยจำนวนของยานพาหนะพลังงานไฮบริดและยานพาหนะไฟฟ้าล้วนที่เพิ่มขึ้น จึงมีความต้องการระบบส่งกำลังไฟฟ้าที่ล้ำหน้ามากขึ้น ซึ่งส่งผลให้มีความต้องการสูงทั้งด้านความสามารถในการระบายความร้อนและกระแสไฟฟ้าที่มากขึ้น เพื่อให้บรรลุเป้าหมายดังกล่าว ความหนาของทองแดงในแผงวงจรพิมพ์ (PCB) ควรถูกเพิ่มขึ้น หรือฝังลายทองแดงและโลหะไว้ภายในแผงวงจรพิมพ์หลายชั้น

การผลิตแผ่น PCB ทองแดงหนาแบบสองชั้นทำได้ง่าย ในขณะที่การผลิตแผ่น PCB ทองแดงหนาแบบหลายชั้นนั้นค่อนข้างยาก ประเด็นสำคัญอยู่ที่การกัดลายทองแดงหนาและการอุดช่องว่างของทองแดงหนา

วงจรด้านในแผงวงจรพิมพ์หลายชั้นทองแดงหนาเป็นทองแดงหนา หลังจากนั้น การถ่ายโอนลายกราฟิกจำเป็นต้องใช้ฟิล์มหนาที่มีความทนทานต่อการกัดกร่อนสูงมาก เวลาในการกัดต้องยาวเพียงพอ และอุปกรณ์กัดรวมถึงสภาพทางเทคนิคต้องคงอยู่ในสภาวะที่เหมาะสมที่สุด เพื่อให้มั่นใจได้ว่ามีลายวงจรทองแดงหนาที่มีคุณภาพยอดเยี่ยม

เนื่องจากมีความแตกต่างอย่างมากระหว่างผิววัสดุตัวนำด้านในกับผิววัสดุฉนวนของแผ่นรองรับ และการซ้อนชั้นของแผ่น PCB แบบหลายชั้นทั่วไปไม่สามารถทำให้เรซินเติมเต็มได้อย่างสมบูรณ์ ส่งผลให้เกิดโพรงอากาศ จึงแนะนำให้ใช้พรีเพรกที่มีความบางและมีปริมาณเรซินสูง แผ่น PCB แบบหลายชั้นบางชนิดมีลายวงจรด้านในที่มีความหนาทองแดงต่างกัน ดังนั้นจึงสามารถใช้พรีเพรกที่แตกต่างกันสำหรับบริเวณที่มีความแตกต่างมากและบริเวณที่มีความแตกต่างน้อยได้

• การฝังตัวส่วนประกอบ

แผงวงจรพิมพ์แบบฝังชิ้นส่วนถูกนำมาใช้ครั้งแรกในโทรศัพท์มือถือเพื่อเพิ่มความหนาแน่นของการประกอบและลดขนาดโดยรวมของผลิตภัณฑ์ ซึ่งเป็นสิ่งสำคัญอย่างยิ่งสำหรับผลิตภัณฑ์อิเล็กทรอนิกส์อื่น ๆ ด้วยเช่นกัน นั่นคือเหตุผลที่เทคโนโลยีการฝังชิ้นส่วนถูกนำมาใช้ในอุปกรณ์อิเล็กทรอนิกส์ยานยนต์

ตามวิธีการฝังชิ้นส่วน มีตัวเลือกการผลิตแผงวงจรพิมพ์แบบฝังตัวหลายรูปแบบ:

a.ร่องจะถูกกัดขึ้นก่อน จากนั้นจึงประกอบ SMD ผ่านการบัดกรีแบบคลื่นหรือใช้กาวนำไฟฟ้า

ข.SMD ฟิล์มบางจะถูกประกอบเข้ากับวงจรด้านในเป็นลำดับแรกด้วยการบัดกรีแบบคลื่น

ค.ส่วนประกอบฟิล์มหนาถูกพิมพ์ลงบนฐานเซรามิก

d.SMD จะถูกประกอบด้วยการบัดกรีแบบคลื่น จากนั้นจึงใช้เรซินสำหรับการแพ็กเกจ แผงวงจรฝังตัวประเภทนี้มีความสอดคล้องกับความต้องการของยานพาหนะมากกว่า เช่น ทนความร้อน ทนความชื้น และทนต่อแรงกระแทก พร้อมทั้งมีความน่าเชื่อถือสูง

• เทคโนโลยี HDI

คล้ายกับสมาร์ตโฟนหรือคอมพิวเตอร์แท็บเล็ตในด้านฟังก์ชันความบันเทิงและการสื่อสารยานพาหนะต้องการแผงวงจรพิมพ์แบบ HDIเช่นกัน ดังนั้น เทคโนโลยีการเจาะไมโครเวีย การชุบด้วยไฟฟ้า และการเชื่อมต่อระหว่างกัน จึงจำเป็นต้องถูกนำมาใช้ในแผงวงจรพิมพ์สำหรับยานยนต์

ข้อควรคำนึงในการออกแบบแผงวงจรพิมพ์ยานยนต์

• การวางแนวตัวเหนี่ยวนำ

เมื่อขดลวดสองขด (หรือแม้แต่สายไฟบนแผงวงจรพิมพ์สองเส้น) เข้ามาใกล้กัน จะเกิดค่าความเหนี่ยวนำขึ้น สนามแม่เหล็กที่เกิดจากกระแสในวงจรหนึ่ง (วงจร A) จะทำให้เกิดการขับกระแสในอีกวงจรหนึ่ง (วงจร B) ในภายหลัง กระบวนการนี้มีความคล้ายคลึงกับอิทธิพลซึ่งกันและกันระหว่างขดปฐมภูมิและขดทุติยภูมิของหม้อแปลง เมื่อกระแสสองกระแสมีปฏิสัมพันธ์กันผ่านสนามแม่เหล็ก แรงดันไฟฟ้าที่เกิดขึ้นจะถูกกำหนดโดยค่าความเหนี่ยวนำร่วม (LM): ในสูตรนี้ Yบเป็นแรงดันความคลาดเคลื่อนที่ป้อนเข้าไปยังวงจร B ในขณะที่ LAเป็นกระแสไฟฟ้าที่ไหลผ่านวงจร A. LMมีความไวต่อระยะห่างของวงจร พื้นที่ลูปของความเหนี่ยวนำ และทิศทางของลูปเป็นอย่างมาก

ในสูตรนี้ Yบเป็นแรงดันความคลาดเคลื่อนที่ป้อนเข้าไปยังวงจร B ในขณะที่ LAเป็นกระแสไฟฟ้าที่ไหลผ่านวงจร A. LMมีความไวต่อระยะห่างของวงจร พื้นที่ลูปของความเหนี่ยวนำ และทิศทางของลูปเป็นอย่างมาก

ดังนั้น วิธีที่เหมาะสมที่สุดในการจัดวางตัวเหนี่ยวนำทั้งหมดในวงจรสามารถทำได้ผ่านการจัดวางวงจรให้มีความกะทัดรัดและการลดความไม่สมดุลของการคัปปลิง

การกระจายของความเหนี่ยวนำร่วมมีความสัมพันธ์กับการจัดแนวของความเหนี่ยวนำ ดังนั้น การปรับทิศทางของวงจร B ทำให้ลูปกระแสของมันขนานกับเส้นสนามแม่เหล็กของวงจร A เพื่อให้บรรลุสิ่งนี้ ควรจัดวางตัวเหนี่ยวนำในแนวตั้ง ซึ่งเป็นประโยชน์ต่อการลดความเหนี่ยวนำร่วม

กฎการจัดวางตัวเหนี่ยวนำสำหรับแผงวงจรพิมพ์ในยานยนต์:

a.พื้นที่สำหรับตัวเหนี่ยวนำควรมีขนาดใหญ่ที่สุดเท่าที่จะเป็นไปได้;

ข.การจัดวางตัวเหนี่ยวนำควรตั้งฉากกันเพื่อให้การรบกวนระหว่างกันลดลงให้เหลือน้อยที่สุด

• การเชื่อมต่อด้วยตะกั่ว

เช่นเดียวกับการจัดแนวของตัวเหนี่ยวนำที่มีผลต่อการคัปปลิงของสนามแม่เหล็ก หากขั้วนำไฟฟ้าอยู่ใกล้กัน การคัปปลิงก็จะได้รับผลกระทบเช่นกัน และอาจเกิดการเหนี่ยวนำร่วมได้ ประเด็นสำคัญในวงจร RF อยู่ที่การจัดวางชิ้นส่วนที่มีความไวต่อสัญญาณ เช่น เครือข่ายแมตช์อินพุต ช่องเรโซแนนซ์ของตัวรับสัญญาณ และเครือข่ายแมตช์เสาอากาศของตัวส่งสัญญาณ

เส้นทางกระแสไหลกลับในปัจจุบันควรอยู่ใกล้กับเส้นทางกระแสหลักให้มากที่สุดเท่าที่จะเป็นไปได้ โดยมีสนามรังสีลดลงให้น้อยที่สุด ซึ่งเป็นประโยชน์ต่อการลดพื้นที่ลูปกระแส เส้นทางอิมพีแดนซ์ต่ำที่เหมาะสมโดยทั่วไปคือบริเวณกราวด์ใต้ลายตัวนำ กล่าวคือ พื้นที่ลูปจะถูกจำกัดอย่างมีประสิทธิภาพให้อยู่ในบริเวณที่มีความหนาของไดอิเล็กทริกคูณด้วยความยาวของลายตัวนำ อย่างไรก็ตาม หากบริเวณกราวด์ถูกแบ่งแยก พื้นที่ลูปจะขยายใหญ่ขึ้น สำหรับลายตัวนำที่พาดผ่านบริเวณที่ถูกแบ่งแยก กระแสไหลกลับจะถูกบังคับให้ไหลผ่านเส้นทางอิมพีแดนซ์สูง ซึ่งจะเพิ่มพื้นที่ลูปกระแสอย่างมาก การจัดวางลักษณะนี้ยังทำให้วงจรไวต่ออิทธิพลของการเหนี่ยวนำร่วมอีกด้วย

โดยสรุปแล้ว ควรให้มีการกราวด์แบบรวมให้ได้มากที่สุดภายใต้ลายวงจรนำสัญญาณ เนื่องจากการกราวด์ด้วยพื้นที่มวลรวมเดียวกันเป็นประโยชน์ต่อการปรับปรุงประสิทธิภาพของวงจร

• รูเจาะกราวด์

ปัญหาหลักที่วงจร RF ต้องแก้ไขมักอยู่ที่อิมพีแดนซ์ลักษณะเฉพาะของวงจรที่ไม่ดี รวมถึงอุปกรณ์อิเล็กทรอนิกส์และการเชื่อมต่อ ชั้นทองแดงที่มีความหนาต่ำจะเทียบเท่ากับลวดเหนี่ยวนำ นอกจากนี้ยังสามารถเกิดค่าคาปาซิแตนซ์แบบกระจายได้จากการรวมกันระหว่างชั้นทองแดงกับขาใกล้เคียง เมื่อขาผ่านรูทะลุ ลักษณะของค่าความเหนี่ยวนำและค่าคาปาซิแตนซ์ก็จะแสดงออกมาด้วย

ค่าความจุของรูทะลุส่วนใหญ่เกิดจากค่าความจุระหว่างทองแดงที่ขอบแพดของรูทะลุกับทองแดงด้านล่าง อีกปัจจัยหนึ่งที่มีผลต่อค่าความจุของรูทะลุคือทรงกระบอกของโลหะในรูทะลุ ค่าความจุ寄生มีผลกระทบน้อย เนื่องจากโดยทั่วไปแล้วมันเพียงแค่ทำให้ขอบสัญญาณของสัญญาณดิจิทัลความเร็วสูงช้าลง

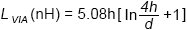

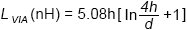

ผลกระทบที่ใหญ่ที่สุดของรูทะลุคือค่าความเหนี่ยวนำ寄生ที่เกิดจากการเชื่อมต่อ เนื่องจากรูทะลุโลหะส่วนใหญ่มีขนาดเท่ากับขนาดของชิ้นส่วนแบบบูรณาการในการออกแบบ RF PCB สูตรนี้จึงสามารถใช้เพื่อประมาณผลกระทบของรูทะลุได้ ในสูตรนี้ LVIAคือค่าความเหนี่ยวนำรวมของรูทะลุ; h หมายถึงความสูงของ via โดยมีหน่วยเป็นนิ้ว; d หมายถึงเส้นผ่านศูนย์กลางของ via โดยมีหน่วยเป็นนิ้ว

ในสูตรนี้ LVIAคือค่าความเหนี่ยวนำรวมของรูทะลุ; h หมายถึงความสูงของ via โดยมีหน่วยเป็นนิ้ว; d หมายถึงเส้นผ่านศูนย์กลางของ via โดยมีหน่วยเป็นนิ้ว

ดังนั้น การจัดวางวงจรควรเป็นไปตามหลักการต่อไปนี้:

a.ควรติดตั้งโมดูลความเหนี่ยวนำสำหรับรูทะลุในบริเวณที่มีความไวสูง

ข.ฟิลเตอร์หรือเครือข่ายการแมตช์ขึ้นอยู่กับรูทะลุอิสระ

ค.ความบางของทองแดงบนแผ่น PCB ที่มากขึ้นจะช่วยลดผลกระทบของความเหนี่ยวนำ寄生ของรูทะลุ

• การต่อสายดินและการอุดเติม

ระนาบกราวด์หรือระนาบจ่ายไฟกำหนดแรงดันอ้างอิงสาธารณะที่จ่ายพลังงานให้กับส่วนประกอบทั้งหมดในระบบผ่านเส้นทางอิมพีแดนซ์ต่ำ ตามโครงแบบดังกล่าว สนามไฟฟ้าทั้งหมดสามารถถูกปรับให้สมดุลได้พร้อมกับการสร้างโครงสร้างการป้องกันสัญญาณรบกวนที่ยอดเยี่ยม

กระแสตรงจะไหลผ่านเส้นทางที่มีอิมพีแดนซ์ต่ำเสมอ ในทำนองเดียวกัน กระแสความถี่สูงก็จะไหลผ่านเส้นทางที่มีอิมพีแดนซ์ต่ำที่สุดในช่วงแรกเช่นกัน ดังนั้น สำหรับลายวงจรมาตรฐานบน PCB ที่อยู่เหนือระนาบกราวด์ กระแสย้อนกลับจะพยายามไหลเข้าสู่บริเวณกราวด์ที่อยู่ตรงใต้ลายวงจรนั้นโดยตรง ภายหลังจากนั้น การแบ่งแยกบริเวณกราวด์จะก่อให้เกิดสัญญาณรบกวนหลากหลายรูปแบบ ซึ่งยิ่งเพิ่มการครอสทอล์กผ่านการคัปปลิงของสนามแม่เหล็กหรือการสะสมของกระแสไฟฟ้า ดังนั้น ความสมบูรณ์ของกราวด์จึงควรได้รับการรักษาให้ได้มากที่สุด มิฉะนั้นกระแสย้อนกลับจะทำให้เกิดครอสทอล์ก

นอกจากนี้ การเติมกราวด์ซึ่งเรียกอีกอย่างว่าเส้นลวดป้องกัน มักถูกนำมาใช้ในการออกแบบวงจรที่มีบริเวณซึ่งยากต่อการจัดให้มีกราวด์อย่างต่อเนื่อง หรือบริเวณที่ต้องการการป้องกันวงจรที่ไวต่อสัญญาณ รูกราวด์ทะลุแผ่นสามารถจัดวางไว้ที่ปลายสายหรือวางตามแนวสายเพื่อลดการรบกวนและเพิ่มประสิทธิภาพการป้องกัน เส้นลวดป้องกันต้องไม่ถูกใช้ปะปนกับลายวงจรที่ออกแบบมาเพื่อเป็นเส้นทางกระแสย้อนกลับ มิฉะนั้นจะทำให้เกิดการครอสทอล์ก

เมื่อพื้นที่ทองแดงไม่ได้เชื่อมต่อกับกราวด์หรือเชื่อมต่อกับกราวด์เพียงที่ขั้วเดียว ความมีประสิทธิผลของมันจะลดลง ในบางกรณีจะเกิดค่าคาปาซิแตนซ์寄生ขึ้นเมื่ออิมพีแดนซ์แวดล้อมเปลี่ยนไป หรือเกิดเส้นทางศักย์ไฟฟ้าระหว่างวงจร ซึ่งจะส่งผลเสีย กล่าวโดยสรุป หากจำเป็นต้องจัดวางทองแดงบนบอร์ด ควรรักษาความหนาของการชุบทองแดงให้เท่ากัน

ท้ายที่สุดแล้ว ต้องคำนึงถึงพื้นที่กราวด์ใกล้เสาอากาศด้วย เสาอากาศโมโนโพลใด ๆ จะถือว่าพื้นที่กราวด์ ลายวงจร และรูทะลุ เป็นส่วนหนึ่งของสมดุลของระบบ และการเดินลายที่ไม่สมดุลอย่างสมบูรณ์แบบจะส่งผลต่อประสิทธิภาพการแผ่รังสีและทิศทางของเสาอากาศ ดังนั้น พื้นที่กราวด์ต้องไม่ถูกวางไว้โดยตรงใต้เสาอากาศโมโนโพลบนแผงวงจร

โดยสรุปแล้ว หลักการออกแบบต่อไปนี้ควรได้รับการปฏิบัติตามในด้านการต่อลงกราวด์และการอุดเติม:

a.ควรจัดให้มีพื้นที่กราวด์ต่อเนื่องที่มีอิมพีแดนซ์ต่ำมากที่สุดเท่าที่จะเป็นไปได้

ข.ควรเชื่อมต่อขั้วทั้งสองของสายเติมเข้ากับกราวด์โดยใช้แถวรูทะลุ

ค.เส้นลายทองแดงเคลือบต้องเชื่อมต่อกับกราวด์ใกล้กับวงจรที่ไม่จำเป็นต้องมีการเคลือบทองแดง เมื่อเป็นแผงวงจรพิมพ์แบบหลายชั้น ควรจัดให้มีรูทะลุกราวด์เมื่อมีการส่งผ่านสัญญาณจากด้านหนึ่งไปยังอีกด้านหนึ่ง

โดยสรุปแล้ว กฎการออกแบบแผงวงจรพิมพ์สำหรับยานยนต์สามารถสรุปได้ในตารางต่อไปนี้:

|

เลย์เอาต์ตัวเหนี่ยวนำ

|

• พื้นที่สำหรับตัวเหนี่ยวนำควรมีขนาดใหญ่ที่สุดเท่าที่จะเป็นไปได้;

• การจัดวางตัวเหนี่ยวนำควรตั้งให้เป็นมุมฉาก |

|

การเชื่อมโยงแบบบูรณาการ

|

• ควรจัดให้มีการต่อสายกราวด์แบบรวมอยู่ภายใต้สายลีด; |

|

รูทะลุ

|

• ควรกำหนดโมดูลความเหนี่ยวนำสำหรับรูทะลุในบริเวณที่มีความไวสูง;

• เครือข่ายฟิลเตอร์หรือแมตชิ่งขึ้นอยู่กับรูทะลุอิสระ

• ทองแดงบนแผ่น PCB ที่บางลงช่วยลดผลกระทบของความเหนี่ยวนำ寄生ของรูทะลุ; |

|

การต่อสายดินและการอุดเติม

|

• ควรจัดให้มีพื้นที่กราวด์ต่อเนื่องที่มีอิมพีแดนซ์ต่ำ;

• เชื่อมต่อขั้วของสายเติมเข้ากับกราวด์โดยใช้แถวรูทะลุ

• ต้องต่อสายเคลือบทองแดงเข้ากับกราวด์ |

บทความเขียนโดยบรรณาธิการของ PCBCart ดอรา หยาง เผยแพร่ครั้งแรกบนระบบพลังงานของโบโดนิตยสารฉบับเดือนสิงหาคม ปี 2017

ในสูตรนี้ Yบเป็นแรงดันความคลาดเคลื่อนที่ป้อนเข้าไปยังวงจร B ในขณะที่ LAเป็นกระแสไฟฟ้าที่ไหลผ่านวงจร A. LMมีความไวต่อระยะห่างของวงจร พื้นที่ลูปของความเหนี่ยวนำ และทิศทางของลูปเป็นอย่างมาก

ในสูตรนี้ Yบเป็นแรงดันความคลาดเคลื่อนที่ป้อนเข้าไปยังวงจร B ในขณะที่ LAเป็นกระแสไฟฟ้าที่ไหลผ่านวงจร A. LMมีความไวต่อระยะห่างของวงจร พื้นที่ลูปของความเหนี่ยวนำ และทิศทางของลูปเป็นอย่างมาก ในสูตรนี้ LVIAคือค่าความเหนี่ยวนำรวมของรูทะลุ; h หมายถึงความสูงของ via โดยมีหน่วยเป็นนิ้ว; d หมายถึงเส้นผ่านศูนย์กลางของ via โดยมีหน่วยเป็นนิ้ว

ในสูตรนี้ LVIAคือค่าความเหนี่ยวนำรวมของรูทะลุ; h หมายถึงความสูงของ via โดยมีหน่วยเป็นนิ้ว; d หมายถึงเส้นผ่านศูนย์กลางของ via โดยมีหน่วยเป็นนิ้ว