SMT (surface mount technology) ถูกนำเสนอเปรียบเทียบกับ THT (through hole technology) แบบดั้งเดิม เมื่อเทียบกับการประกอบแบบ THT แล้ว การประกอบแบบ SMT สามารถประหยัดพื้นที่ได้ 60% ถึง 70% และลดน้ำหนักได้ 70% ถึง 80% เนื่องจากทำให้ชิ้นส่วนอิเล็กทรอนิกส์ถูกบัดกรีติดโดยตรงบนทั้งสองด้านของ PCB (printed circuit board) โดยไม่จำเป็นต้องมีการเจาะรู ดังนั้น การประกอบแบบ SMT จึงมีบทบาทสำคัญในการเร่งให้ผลิตภัณฑ์อิเล็กทรอนิกส์มีขนาดเล็ก น้ำหนักเบา และบางลง ซึ่งโดยเฉพาะอย่างยิ่งเกิดจาก SMT แบบระยะพิชช์ละเอียด (fine pitch SMT) (ระยะพิชช์น้อยกว่า 0.65 มม.) แนวโน้มการพัฒนาที่กล่าวมาข้างต้นสามารถสังเกตได้อย่างชัดเจนจากโทรศัพท์มือถือ คอมพิวเตอร์ส่วนบุคคล และกล้องวิดีโอ

SMDs (surface mount devices) เป็นชนิดของชิ้นส่วนที่ไม่มีขา หรือมีขาสั้น เช่น SOP (small outline package), LCC (leadless chip carrier), PLCC (plastic leadless chip carrier), SOJ (small outline j-lead) package, SOIC (small outline integrated circuit) และ QFP (quad flat package) ซึ่งในบรรดาเหล่านี้ QFP มีสัดส่วนการใช้งานมากที่สุด

อย่างไรก็ตาม ด้วยการพัฒนาของ IC (วงจรรวม) ทำให้มีความต้องการฟังก์ชันและขา I/O เพิ่มมากขึ้นเรื่อย ๆ นอกจากนี้ ผู้คนยังคงยึดมั่นในข้อกำหนดที่สูงขึ้นของผลิตภัณฑ์อิเล็กทรอนิกส์ในด้านการมีขนาดเล็กลง ดังนั้น การประยุกต์ใช้เทคโนโลยีแพ็กเกจ SMT แบบดั้งเดิมจึงไม่สามารถตอบโจทย์ได้อีกต่อไป เช่น การใช้เทคโนโลยี QFP เพื่อเพิ่มจำนวนขา I/O และลดระยะพิทช์ ขาของ QFP ถูกจัดเรียงในแนวเส้นตรง และการลดระยะพิทช์ของขาก็เข้าใกล้ขีดจำกัดแล้ว เมื่อจำนวนขา I/O เพิ่มขึ้นอย่างต่อเนื่อง การคงไว้ซึ่งการเพิ่มประสิทธิภาพด้านฟังก์ชันของผลิตภัณฑ์อิเล็กทรอนิกส์ควบคู่ไปกับการลดขนาด และยังคงให้การทำงานทางไฟฟ้าที่สมเหตุสมผลและมีประสิทธิภาพ จึงไม่ใช่เรื่องง่าย เพื่อแก้ปัญหานี้ เทคโนโลยีแพ็กเกจอีกรูปแบบหนึ่งคือเทคโนโลยีแพ็กเกจ BGA (ball grid array) สามารถแก้ไขปัญหานี้ได้อย่างมีประสิทธิผล และได้รับความก้าวหน้าอย่างมากทั้งในด้านการผลิตและการประยุกต์ใช้งาน

การเปรียบเทียบระหว่างเทคโนโลยีการบรรจุภัณฑ์แบบ BGA กับ SMT/SMD แบบดั้งเดิมสามารถดำเนินการได้จากมุมมองต่อไปนี้

• การเปรียบเทียบโครงสร้างลีด

การเปรียบเทียบระหว่างเทคโนโลยีการบรรจุภัณฑ์แบบ BGA กับ SMT/SMD แบบดั้งเดิมในด้านโครงสร้างขา สามารถสรุปได้ในตารางต่อไปนี้

|

รายการ

|

ปีกนก

|

หัวหน้าทีม J

|

ฉันเป็นผู้นำ

|

BGA

|

| ความสามารถในการรองรับแพ็กเกจแบบหลายขา |

ดี |

ธรรมดา |

ธรรมดา |

ยอดเยี่ยม |

| ความหนาของบรรจุภัณฑ์ |

ดี |

ธรรมดา |

ธรรมดา |

ยอดเยี่ยม |

| ความแข็งตัวของสายลีด |

ธรรมดา |

ดี |

ธรรมดา |

ยอดเยี่ยม |

| ความสามารถในการปรับให้เข้ากับการบัดกรีหลายรูปแบบ |

ยอดเยี่ยม |

ธรรมดา |

ธรรมดา |

ธรรมดา |

| ความสามารถในการจัดแนวตัวเองในการบัดกรีแบบรีโฟลว์ |

ดี |

ธรรมดา |

ธรรมดา |

ยอดเยี่ยม |

| ความสามารถในการตรวจสอบได้หลังการบัดกรี |

ธรรมดา |

ดี |

ธรรมดา |

ธรรมดา |

| ความยากในการทำความสะอาด |

ธรรมดา |

ดี |

ยอดเยี่ยม |

ธรรมดา |

| การใช้พื้นที่อย่างมีประสิทธิภาพ |

ธรรมดา |

ดี |

ธรรมดา |

ยอดเยี่ยม |

• การเปรียบเทียบขนาดแพ็กเกจ

มีการใช้บรรจุภัณฑ์สามประเภทเป็นตัวอย่างสำหรับการเปรียบเทียบ โดยมีการแสดงพารามิเตอร์ของแต่ละประเภทไว้ในตารางที่ 2 ด้านล่าง

|

แพ็กเกจ

|

จำนวนลีด

|

ระยะพิทช์ (มม.)

|

ขนาดบรรจุภัณฑ์ (มม.)

|

| BGA |

625 |

1.27 |

32*32 |

| แท็บ |

608 |

0.25 |

44*49 |

| PQFP |

304 |

0.5 |

46*46 |

จากการเปรียบเทียบพารามิเตอร์ที่แสดงไว้ในตารางข้างต้น จะเห็นได้อย่างชัดเจนว่า BGA มีจำนวนขาเชื่อมต่อมากที่สุดและมีขนาดแพ็กเกจเล็กที่สุด

• การเปรียบเทียบความหนาแน่นของการประกอบระหว่างโครงสร้างแพ็กเกจทุกประเภท

การเปรียบเทียบความหนาแน่นของการประกอบระหว่างโครงสร้างแพ็กเกจทุกประเภทถูกรวบรวมไว้ในตารางที่ 3 ด้านล่าง

|

แพ็กเกจ

|

ระยะพิทช์ (มม.)

|

ขนาด (มม.)

|

จำนวนขา I/O

|

| BGA |

1.27 |

32.5*32.5 |

625 |

| FPD |

0.50 |

32.5*32.5 |

๒๔๐ |

| UFPD |

0.40 |

32.5*32.5 |

296 |

| UFPD |

0.30 |

32.5*32.5 |

408 |

| TCP |

0.25 |

32.5*32.5 |

480 |

| TCP |

0.20 |

32.5*32.5 |

600 |

• ขั้นตอนการประกอบ

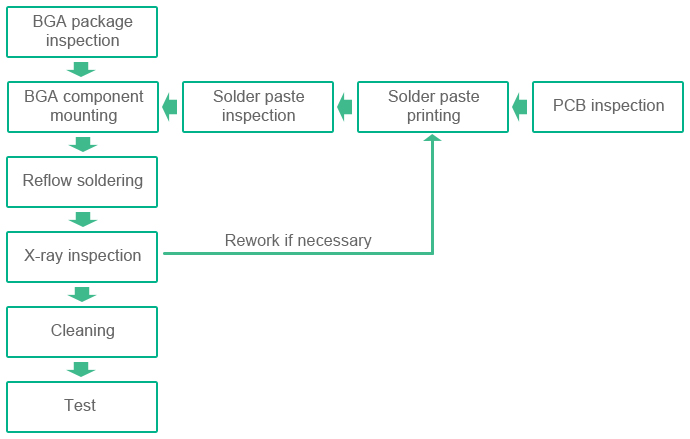

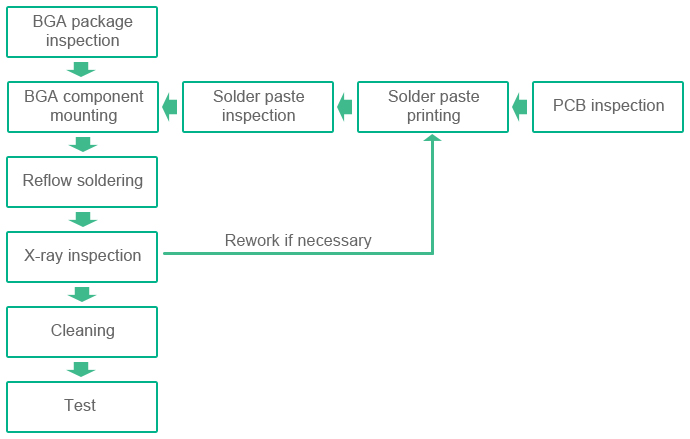

เทคโนโลยีการบรรจุภัณฑ์แบบ BGA ทำให้แพ็กเกจ SMT แบบดั้งเดิมขยายตัวขึ้นพร้อมด้วยข้อดีของ SMT ที่ได้รับการเสริมความแข็งแกร่ง สำหรับส่วนประกอบแบบระยะพิชช์ละเอียดหรือส่วนประกอบแพ็กเกจ BGA แล้ว พวกมันมีขั้นตอนการประกอบที่คล้ายคลึงกันซึ่งแสดงไว้ในรูปต่อไปนี้

• อัตราข้อบกพร่องในการประกอบ

เมื่อกล่าวถึงอัตราข้อบกพร่องในการประกอบของ BGA และ QFP จากประสบการณ์การประกอบมากกว่า 20 ปีที่สั่งสมมาบนสายการผลิตของ PCBCart สามารถสรุปได้ว่าBGA มีอัตราข้อบกพร่องต่ำกว่าและสามารถผลิตได้ดีกว่ามากกว่า QFP

• การตรวจสอบขั้นสุดท้าย

เมื่อเปรียบเทียบกับการตรวจสอบครีมประสานของ BGA แล้ว QFP ระยะพิชช์ละเอียดจะก่อให้เกิดต้นทุนเพิ่มเติมเนื่องจากการตรวจสอบด้านความเชื่อถือได้ ตามลักษณะของข้อบกพร่อง โดยทั่วไปควรใช้ระบบอัตโนมัติสำหรับตรวจสอบการลัดวงจรหรือวงจรเปิด ซึ่งทำให้กระบวนการผลิต QFP มีต้นทุนเพิ่มขึ้น เนื่องจากแพ็กเกจ BGA มีประสิทธิภาพการผลิตสูงและอัตราข้อบกพร่องต่ำ การตรวจสอบจึงมุ่งเน้นเพียงการจัดแนวและการจัดวางตำแหน่งเท่านั้น

• ทำงานใหม่

ต้นทุนการซ่อมแซมแพ็คเกจ BGA สูงกว่า QFP อย่างมากเนื่องมาจากสาเหตุต่อไปนี้:

a.เนื่องจากแทบเป็นไปไม่ได้ที่จะทำการดัดแปลงเพื่อแก้ไขปัญหาลัดวงจรเดี่ยวหรือวงจรเปิดเดี่ยว การขจัดข้อบกพร่องทั้งหมดในการประกอบที่เกี่ยวข้องกับแพ็กเกจ BGA จึงต้องพึ่งพาการรีเวิร์กทั้งหมด

ข.การซ่อมแซมแพ็กเกจ BGA ทำได้ยากกว่า QFP และการซ่อมแซมอาจต้องใช้เครื่องมือมากขึ้นและมีค่าใช้จ่ายที่สูงขึ้น

ค.ชิ้นส่วน BGA หลังการซ่อมแซมมักจะไม่สามารถใช้งานได้ ในขณะที่ชิ้นส่วน QFP บางส่วนยังคงสามารถนำกลับมาใช้ได้หากถอดออกอย่างระมัดระวัง

เมื่อเปรียบเทียบระหว่าง BGA และ SMT แบบดั้งเดิมในด้านเทคโนโลยีการรีเวิร์ก สามารถสรุปได้ว่าการรีเวิร์กแพ็คเกจ BGA จำเป็นต้องทำโดยมีการอุ่นล่วงหน้าอย่างสมบูรณ์ทั้งหมด องค์ประกอบ BGA มีอุณหภูมิการอุ่นล่วงหน้าคล้ายกับ SMD ประเภทอื่น ๆ แต่ต้องการความเร็วในการเพิ่มอุณหภูมิการอุ่นล่วงหน้าที่แตกต่างกัน องค์ประกอบ BGA จำเป็นต้องถูกให้ความร้อนอย่างค่อยเป็นค่อยไปด้วยเส้นโค้งการอุ่นล่วงหน้าที่ราบรื่น

นอกจากนี้ ลูกบอลประสานทั้งหมดใต้แพ็กเกจ BGA จะต้องถูกให้ความร้อนพร้อมกันทั้งหมด ต้องทาฟลักซ์ประสานสำหรับแพ็กเกจ BGA อย่างเคร่งครัด และไม่อนุญาตให้มีการดัดแปลงที่จุดประสาน นอกจากนี้ ส่วนประกอบแพ็กเกจ BGA ยังสามารถนำมาใช้งานได้อย่างสะดวกเนื่องจากมีระยะห่างระหว่างขา (พิตช์) ที่กว้าง

• ตำแหน่งบัดกรีสำรอง

ความแตกต่างหลักระหว่าง BGA และ QFP ในแง่ของตำแหน่งบัดกรีที่เว้นไว้ อยู่ที่ความแตกต่างระหว่างเมทริกซ์บัดกรีแบบซ่อนกับขาแบบซ่อน ในด้านการเพิ่มขีดความสามารถของการออกแบบ PCB แพ็กเกจแต่ละประเภทมีข้อดีของตนเอง แต่ประเด็นพื้นฐานที่สุดอยู่ที่ความหนาแน่นของลายวงจร ความยืดหยุ่นของการเดินลาย และประสิทธิภาพโดยรวม

เนื่องจากแพ็กเกจ BGA มีประสิทธิภาพการกระจายความร้อนที่ดี แม้ว่าไฟล์ออกแบบ PCB จะกำหนดระยะห่างที่แคบระหว่างชิ้นส่วนที่ให้ความร้อน แพ็กเกจ BGA ก็ยังสามารถมอบสภาพแวดล้อมการทำงานที่มีความสามารถในการกระจายความร้อนได้ดี

• ความเชื่อมั่นของรอยบัดกรี

ความน่าเชื่อถือของจุดบัดกรีและอัตราการประกอบได้รับผลกระทบจากปัจจัยสี่ประการ ได้แก่ ความสามารถในการบัดกรีของแผงวงจร ประสิทธิภาพการบัดกรีของชิ้นส่วน ความระนาบเดียวกันของขา/ชิ้นส่วน และปริมาณครีมประสาน ซึ่งทั้งหมดนี้เป็นตัวกำหนดคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย

ในฐานะที่เป็นเทคโนโลยีการบรรจุภัณฑ์ไมโครอิเล็กทรอนิกส์รูปแบบใหม่ BGA จะเข้ามาแทนที่ QFP อย่างแน่นอนเพื่อให้สอดคล้องกับความต้องการใหม่ที่ต้องการการทำงานหลากหลายและจำนวนขา I/O ที่สูงขึ้น

ในฐานะผู้ประกอบแผงวงจรพิมพ์ (PCB) มืออาชีพที่มีประสบการณ์มากกว่า 20 ปี PCBCart มีความสามารถในการจัดการงานประกอบชิ้นส่วนอิเล็กทรอนิกส์ที่มีแพ็กเกจหลากหลายประเภท รวมถึง BGA, QFN, QFP, CSP, WLCSP เป็นต้น ชิ้นส่วน SMD ที่สามารถประกอบได้ในเวิร์กช็อปของ PCBCart เริ่มตั้งแต่ขนาด 01005 โดยมีระยะพิทช์ขั้นต่ำของ BGA ที่ 0.4 มม. และของ WLCSP ที่ 0.35 มม. เพื่อให้สอดคล้องกับแนวโน้มการย่อขนาดของอุปกรณ์อิเล็กทรอนิกส์สมัยใหม่ สามารถติดต่อเราได้ทุกเมื่อเพื่อขอรายละเอียดเพิ่มเติมเกี่ยวกับบริการของเราการประกอบแผงวงจรพิมพ์ขั้นสูงบริการ ใบเสนอราคาฟรีเสมอและยินดีให้บริการ!

แหล่งข้อมูลที่เป็นประโยชน์

•เคล็ดลับการออกแบบเลย์เอาต์สำหรับชิป BGA ที่ไม่ควรพลาด

•ปัจจัยที่มีผลต่อคุณภาพของการประกอบ BGA

•องค์ประกอบที่ควรพิจารณาอย่างรอบคอบเกี่ยวกับความสามารถของกระบวนการประกอบ BGA

•PCBCart เชี่ยวชาญในการจัดการแพ็กเกจชิ้นส่วนอิเล็กทรอนิกส์หลากหลายประเภท เช่น BGA, PBGA, Flip chip, CSP และ WLCSP