การประกอบ BGA (ball grid array) เข้ากันได้อย่างสมบูรณ์กับเทคโนโลยีการประกอบบัดกรี ระยะพิทช์ของชิปสเกล BGA สามารถเป็น 0.5 มม., 0.65 มม. หรือ 0.8 มม. และคอมโพเนนต์ BGA แบบพลาสติกหรือเซรามิกมีลักษณะพิทช์ที่กว้างกว่า เช่น 1.5 มม., 1.27 มม. และ 1 มม. แพ็กเกจ BGA ที่มีพิทช์ละเอียดจะเสียหายได้ง่ายกว่า IC (integrated circuits) แบบแพ็กเกจขาพิน และคอมโพเนนต์ BGA ยังสามารถลดจำนวนจุดสัมผัสลงเฉพาะส่วนได้เพื่อให้ตรงตามข้อกำหนดเฉพาะด้านขา I/O ในฐานะเทคโนโลยีล้ำสมัยที่ใช้ในงานประกอบ SMT (surface mount technology) แพ็กเกจ BGA ได้กลายมาเป็นตัวเลือกที่สำคัญอย่างรวดเร็วเพื่อให้สอดคล้องกับเทคโนโลยีพิทช์ละเอียดและพิทช์ละเอียดพิเศษ สามารถบรรลุการเชื่อมต่อความหนาแน่นสูงด้วยเทคโนโลยีการประกอบที่เชื่อถือได้ ซึ่งนำไปสู่การใช้งานแพ็กเกจประเภทนี้ที่เพิ่มมากขึ้นอย่างต่อเนื่อง

การประยุกต์ใช้เครื่องตรวจสอบเอกซเรย์แบบเอกซเรย์คอมพิวเตอร์ในกระบวนการประกอบ BGA

ผู้ผลิตแผงวงจรพิมพ์ (PCB – printed circuit board) และผู้ผลิตอิเล็กทรอนิกส์ส่วนใหญ่ยังไม่เห็นความจำเป็นมากนักในการนำการตรวจสอบด้วยเอกซเรย์มาใช้ในกระบวนการผลิตของตน จนกระทั่งมีการนำชิ้นส่วนแบบ BGA มาใช้ในการประกอบอิเล็กทรอนิกส์ วิธีการตรวจสอบแบบดั้งเดิมถูกมองว่าเพียงพอแล้ว เช่น MVI (manual visual inspection – การตรวจสอบด้วยสายตาแบบแมนนวล) และการทดสอบทางไฟฟ้า รวมถึง MDA (manufacturing defect analysis – การวิเคราะห์ข้อบกพร่องในการผลิต), ICT (in-circuit test – การทดสอบในวงจร) และการทดสอบการทำงาน (function test) อย่างไรก็ตาม วิธีการตรวจสอบเหล่านั้นไม่สามารถตรวจพบปัญหาข้อต่อประสานที่ซ่อนอยู่ได้ เช่น รูโพรง (cavities), การบัดกรีเย็น (cold soldering) และการยึดเกาะของดีบัดกรีที่ไม่ดี ระบบการตรวจสอบด้วยเอกซเรย์เป็นเครื่องมือประเภทหนึ่งที่ได้รับการพิสูจน์แล้วว่าสามารถตรวจสอบข้อต่อประสานที่ซ่อนอยู่ได้ และช่วยในการสร้างและควบคุมกระบวนการผลิต วิเคราะห์ต้นแบบ และยืนยันกระบวนการ ผลต่างจาก MDA, ICT และ AOI (Automated Optical Inspection – การตรวจสอบด้วยภาพอัตโนมัติ) ระบบการตรวจสอบด้วยเอกซเรย์สามารถยืนยันการลัดวงจร การเปิดวงจร รูโพรง และการจัดเรียงลูกบอลบัดกรีของ BGA ตรวจสอบคุณภาพของกระบวนการ และให้ข้อมูลป้อนกลับแบบทันทีสำหรับ SPC (statistical process control – การควบคุมกระบวนการเชิงสถิติ) พร้อมทั้งมีประสิทธิภาพการผลิตในระดับสูง

อุปกรณ์ตรวจสอบเอกซเรย์เอกซเรย์โทโมกราฟีสามารถสร้างภาพโทโมกราฟีได้โดยการจับภาพของจุดบัดกรี ซึ่งสามารถดำเนินการวิเคราะห์จุดบัดกรีแบบอัตโนมัติและการสแกนโทโมกราฟีแบบเรียลไทม์ได้ นอกจากนี้ ยังสามารถทำการวิเคราะห์เปรียบเทียบอย่างแม่นยำกับจุดบัดกรีทั้งหมดของชิ้นส่วนอุปกรณ์ทั้งสองด้านของแผ่น PCB ภายในเวลาไม่กี่วินาทีหรือ 2 นาที เพื่อนำไปสู่ข้อสรุปว่าจุดบัดกรีนั้นผ่านเกณฑ์หรือไม่

กระบวนการประกอบ BGA และแหล่งที่มาของความแปรปรวน

เพื่อให้สามารถใช้ระบบตรวจสอบด้วยเอ็กซเรย์ได้อย่างมีประสิทธิภาพมากขึ้น จำเป็นต้องชี้แจงพารามิเตอร์การควบคุมของกระบวนการประกอบ BGA และข้อจำกัดของการควบคุมพารามิเตอร์ กระบวนการประกอบ BGA เป็นไปตามลำดับดังต่อไปนี้:

เมื่อบัดกรีลูกบอลประสานยูเทคติกของชิ้นส่วน BGA ลงในครีมประสานระหว่างกระบวนการประกอบ ตำแหน่งของลูกบอลมักจะถูกปรับแก้โดยการจัดแนวตัวเองของดีบุกบัดกรีในสถานะหลอมเหลว ดังนั้น ความแม่นยำในการติดตั้งจึงดูเหมือนไม่ได้มีความสำคัญเท่ากับชิ้นส่วนที่มีขาระยะพิทช์ละเอียด และขั้นตอนการควบคุมหลักในเทคโนโลยีการประกอบชิ้นส่วน BGA คือการพิมพ์ครีมประสานและการบัดกรีแบบรีโฟลว์ นอกจากนี้ ความแปรผันของรูปทรงและขนาดของจุดบัดกรียังเกี่ยวข้องกับปัจจัยอื่น ๆ อีกมากมาย

แทบจะเป็นไปไม่ได้ที่จะขจัดความแปรปรวนทั้งหมดออกไป ดังนั้นประเด็นสำคัญในการควบคุมกระบวนการผลิตคือการลดความแปรปรวนในแต่ละขั้นตอนการผลิต อิทธิพลของความแปรปรวนที่แตกต่างกันต่อผลิตภัณฑ์ประกอบขั้นสุดท้ายควรได้รับการวิเคราะห์อย่างรอบคอบและประมวลผลในเชิงปริมาณ โดยมีกระบวนการทั้งหมดตั้งแต่ชิ้นส่วน BGA ถึงกระบวนการประกอบแผงวงจรพิมพ์ (PCB)องค์ประกอบหลักที่ถือว่าเป็นปัจจัยส่งผลต่อคุณภาพของจุดบัดกรี ได้แก่:

1. ปริมาตรของลูกบอลบัดกรี;

2. ขนาดแผ่นรองชิ้นส่วน BGA

3. ขนาดแผ่นรอง PCB

4. ปริมาณครีมประสาน;

5. การเสียรูปของชิ้นส่วน BGA ระหว่างกระบวนการบัดกรีรีโฟลว์

6. การเสียรูปของแผ่น PCB บริเวณติดตั้ง BGA ระหว่างกระบวนการบัดกรีรีโฟลว์;

7. ความแม่นยำในการติดตั้งตำแหน่ง;

8. เส้นโค้งอุณหภูมิการบัดกรีแบบรีโฟลว์

ไม่ว่าใช้อุปกรณ์ตรวจสอบประเภทใดก็ตาม จะต้องมีเกณฑ์อ้างอิงเมื่อทำการตัดสินว่าข้อต่อบัดกรีผ่านเกณฑ์หรือไม่ เอกสาร IPC-A-610C ได้กำหนดคำจำกัดความของเกณฑ์การยอมรับสำหรับข้อต่อบัดกรี BGA ไว้ในข้อ 12.2.12 ข้อต่อบัดกรี BGA ที่ดีเยี่ยมต้องมีผิวเรียบ กลม ขอบชัดเจน และไม่มีโพรง เส้นผ่านศูนย์กลาง ปริมาตร ระดับสีเทา และความเปรียบต่างควรเหมือนกันสำหรับข้อต่อบัดกรีทุกจุด โดยมีตำแหน่งที่จัดเรียงตรงกันและไม่มีการเลื่อนหรือบิดงอ

ความสามารถของกระบวนการประกอบ BGA

ในหัวข้อต่อไปนี้จะยกตัวอย่างการใช้คอมโพเนนต์ชนิด BGA ประเภทของคอมโพเนนต์ BGA ที่ใช้คือคอมโพเนนต์ PBGA (plastic ball grid array) ที่มีจำนวนขา 520 ขา และมีขนาด 2"x2" ใช้ลูกบอลประสานแบบยูเทคติก และใช้ฟลักซ์แบบไม่ต้องทำความสะอาด มีการนำการวิเคราะห์ความสามารถของกระบวนการแบบ 6 ซิกมา มาใช้เพื่อยืนยันความแม่นยำในการวาง BGA ความน่าจะเป็นของการเกิดวงจรเปิดและวงจรลัดของข้อต่อประสาน สมมติฐานก่อนการคำนวณมีดังนี้:

a. ไม่มีการเปลี่ยนแปลงใด ๆ เกิดขึ้นกับแผ่นรองคอมโพเนนต์ BGA หรือแผ่นรอง PCB;

b. ส่วนประกอบ BGA ไม่มีการเสียรูป (กระบวนการบัดกรีรีโฟลว์);

c. ค่าความคลาดเคลื่อนเฉลี่ยถูกคำนวณตามปริมาตรเฉลี่ยของจุดบัดกรีหลังการบัดกรีแบบรีโฟลว์;

d. ถือว่าน้ำหนักของชิ้นส่วน BGA ถูกถ่วงดุลโดยแรงลอยตัวและแรงตึงผิว;

e. แผ่นรองและลูกบอลบัดกรียูเทคติกควรมีสมบัติการบัดกรีที่ดี;

f. การแจกแจงทั้งหมดเป็นการแจกแจงแบบปกติ

• การวางตำแหน่ง BGA

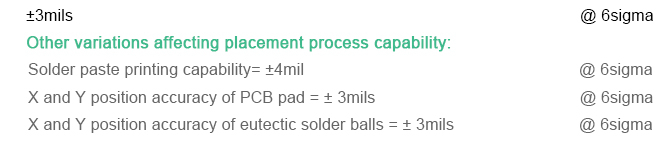

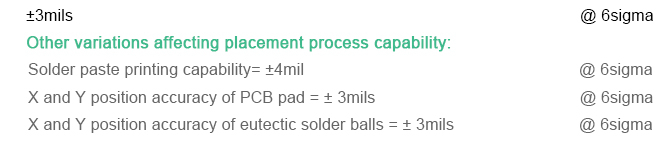

ใช้อุปกรณ์ SMT มาตรฐานในการติดตั้งชิ้นส่วน BGA อุปกรณ์ติดตั้งทั่วไปสามารถจดจำภาพลูกบอลบัดกรียูเทคติกของ BGA ได้ โดยมีความสามารถในกระบวนการวางชิ้นส่วนครอบคลุมดังต่อไปนี้:

จากข้อมูลข้างต้น เมื่อความสามารถของกระบวนการอยู่ที่ 6 ซิกมา ค่าความคลาดเคลื่อนสูงสุดของการวางชิ้นส่วนคือ 6.53 มิล เนื่องจากเส้นผ่านศูนย์กลางของแผ่นรองบัดกรีคือ 28 มิล ค่าความคลาดเคลื่อนของการวางชิ้นส่วนจึงสามารถมองข้ามได้ เมื่อเกิดการปรับแนวตัวเองของชิ้นส่วนจากแรงตึงผิวขณะบัดกรีละลาย สำหรับกระบวนการวางชิ้นส่วน BGA นั้น อยู่ในระดับ 6 ซิกมา

• ข้อต่อบัดกรีที่มีวงจรเปิด

กระบวนการประกอบมักพบข้อต่อบัดกรีเปิดเนื่องจากการยุบตัวของลูกบอลบัดกรียูเทคติกไม่เพียงพอ สำหรับ PBGA ที่มี 520 ขา ลูกบอลบัดกรียูเทคติกคือบอลที่มีเส้นผ่านศูนย์กลาง 30 mil โดยมีส่วนเบี่ยงเบนมาตรฐาน 500 mil3(มีปริมาตรที่เข้าร่วม) และปริมาตรถูกกำหนดให้เป็น 14,130 มิลลิลิตร3เส้นผ่านศูนย์กลางของแผ่นรอง BGA และ PCB คือ 28 mil โดยมีความหนาของครีมประสานเท่ากับ 6 mil ดังนั้น ความสูงเฉลี่ยของขอบลูกประสาน BGA จะอยู่ที่ประมาณ 24 mil สำหรับความสามารถในระดับ 6 ซิกมาที่สะท้อนถึงความแปรผันของปริมาตรลูกประสาน

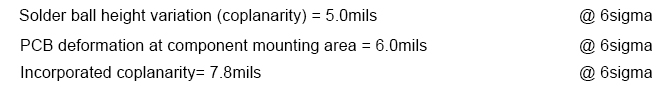

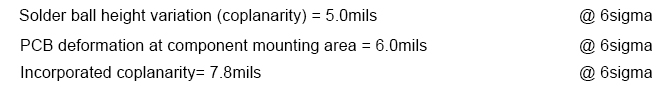

หลังการบัดกรีแบบรีโฟลว์ ความสูงของโครงรองรับการเชื่อมต่อด้วยการบัดกรีที่กำหนดจากปริมาตรเฉลี่ยของจุดบัดกรีคือ 19 mils เมื่อกำหนดความสามารถของกระบวนการเป็น 6 ซิกมา ความหนาของครีมประสานที่วัดได้อยู่ในช่วง 4 ถึง 8 mils นอกจากนี้ ลูกบอลบัดกรี BGA จะยุบตัวลงในครีมประสาน 3 mils ซึ่งนำไปสู่ข้อมูลที่คำนวณได้ดังต่อไปนี้:

ความหนาขั้นต่ำของครีมประสานใต้ลูกบอลบัดกรี = 3 mils

การยุบตัวขั้นต่ำ = 7 มิลส์

การยุบตัวที่รวมขั้นต่ำ = 10 มิลส์

ค่าความเบี่ยงเบนความปลอดภัยขั้นต่ำที่สร้างขึ้นเพื่อหยุดไม่ให้เกิดวงจรเปิด = 2.2 มิล

เมื่อสามารถควบคุมความแปรผันข้างต้นให้อยู่ในช่วงที่กำหนดได้ กระบวนการรีโฟลว์บัดกรี BGA ก็สามารถบรรลุระดับ 6 ซิกมาได้

น่าเสียดายที่การเสียรูปของชิ้นส่วน BGA และแผ่น PCB มักทำให้เกิดความไม่สม่ำเสมอของความสูงของการเชื่อมประสานระหว่างการประกอบบัดกรีรีโฟลว์ BGA ชิ้นส่วน BGA และคุณลักษณะของแผ่นรอง PCB ที่แตกต่างกันทำให้เกิดความแปรปรวนของกระบวนการ โดยสรุปแล้ว แม้ว่าจะคำนึงถึงความแปรปรวนทั้งหมดแล้วก็ตาม ข้อต่อบัดกรียังคงเกิดการเปิดวงจรได้ ดังนั้นจึงสามารถใช้ระบบตรวจสอบด้วยเอ็กซเรย์เพื่อตรวจหาข้อบกพร่องของข้อต่อบัดกรีที่เปิดวงจรได้

• การเชื่อมประสานลายวงจรติดกัน (ลัดวงจร)

สามารถใช้วิธีการเดียวกันนี้ในการประเมินอิทธิพลของการลัดวงจรของจุดบัดกรีที่มีต่อความสามารถของกระบวนการประกอบได้ จุดบัดกรีแต่ละจุดมีเส้นผ่านศูนย์กลางแตกต่างกัน และข้อมูลที่วัดได้ระบุว่าปริมาตรการยึดติดของจุดบัดกรีแต่ละจุดอยู่ในช่วงตั้งแต่ 12800 ถึง 19250 mils3ภายใต้ความสามารถของกระบวนการแบบ 6 ซิกมา ดังนั้นความสูงขั้นต่ำของฐานรองรับการบัดกรีคือ 15 mil และเส้นผ่านศูนย์กลางสูงสุดของจุดบัดกรีสามารถมีได้มากถึง 38.5 mil เมื่อเป็นชิ้นส่วน BGA ที่มีระยะห่างระหว่างขา (pitch) 50 mil การลัดวงจรของจุดบัดกรี (solder joint bridging) แทบจะไม่เกิดขึ้นเลย

การวิเคราะห์การควบคุมกระบวนการเชิงสถิติ

กระบวนการประกอบ BGA ที่มีประสิทธิภาพการควบคุมทำให้เกิดความแปรปรวนต่อจุดเชื่อมประสานน้อยลง อย่างไรก็ตาม ในกระบวนการประกอบจริง ความแปรปรวนต่อไปนี้มักทำให้กระบวนการผันผวน จึงจำเป็นต้องมีการเฝ้าติดตามอย่างสม่ำเสมอ

1. ความสูงและปริมาตรของครีมประสาน;

2. เส้นผ่านศูนย์กลางของการเชื่อมต่อด้านข้างของชิ้นส่วน BGA;

3. เส้นผ่านศูนย์กลางของการเชื่อมต่อด้านข้างของแผ่น PCB;

4. เส้นผ่านศูนย์กลางการยึดติดตรงกลางของข้อต่อ;

5. ขนาดของโพรงและอัตราการเกิด

6. ลูกบอลดีบุก.

ความหนาของครีมประสานสามารถตรวจสอบได้ด้วยอุปกรณ์ตรวจสอบเอ็กซเรย์ และความแปรปรวนของกระบวนการสามารถควบคุมให้อยู่ในระดับหนึ่งได้โดยอ้างอิงจากรูปทรงและความสม่ำเสมอของจุดบัดกรี

บทความเขียนโดยบรรณาธิการของ PCBCart ดอรา หยาง ตีพิมพ์ครั้งแรกในนิตยสาร SMT007 ฉบับเดือนพฤษภาคม ปี 2018

PCBCart จัดการการประกอบ BGA อย่างมืออาชีพ

PCBCart ได้ให้บริการบริการประกอบแผงวงจรพิมพ์ (PCB)ตลอดหลายปีที่ผ่านมา เรามีประสบการณ์อันยาวนานในโครงการประกอบ BGA เราสามารถรองรับระยะพิทช์ของ BGA ได้ที่ 0.4 มม. ขึ้นไป และจำนวนบอลของ BGA อยู่ระหว่าง 2 ถึง 50 หากความต้องการการลงอุปกรณ์บนแผงวงจรของคุณเกี่ยวข้องกับการประกอบ BGA โปรดอย่าลังเลที่จะติดต่อเราได้ที่นี่เพื่อเป็นโซลูชันที่ใช้งานได้จริงและคุ้มค่า หรือคุณอาจคลิกปุ่มด้านล่างเพื่อส่งคำขอใบเสนอราคา PCBA เราจะติดต่อกลับพร้อมค่าใช้จ่ายและโซลูชันการประกอบแผงวงจรตามความต้องการของคุณโดยเร็วที่สุด

ขอใบเสนอราคาประกอบแผงวงจรพิมพ์ฟรี

แหล่งข้อมูลที่เป็นประโยชน์

•บทนำโดยย่อเกี่ยวกับประเภทแพ็กเกจ BGA

•บทนำเกี่ยวกับเทคโนโลยีการบรรจุภัณฑ์แบบ BGA

•ปัจจัยที่มีผลต่อคุณภาพของการประกอบ BGA

•บริการผลิตแบบครบวงจรของ PCBCart ครอบคลุมการผลิตแผงวงจรพิมพ์ การจัดหาชิ้นส่วน และการประกอบแบบเทิร์นคีย์