แผงวงจรพิมพ์แบบเฟล็กซ์-ริจิด (Flex-rigid PCB) ผสานคุณสมบัติของแผงวงจรพิมพ์แบบยืดหยุ่น (Flexible PCB) และแบบแข็ง (Rigid PCB) เข้าด้วยกัน ทำให้เกิดวิธีการเชื่อมต่อรูปแบบใหม่ระหว่างอุปกรณ์อิเล็กทรอนิกส์และชิ้นส่วนต่าง ๆ แผงวงจรพิมพ์แบบเฟล็กซ์-ริจิดเหมาะอย่างยิ่งสำหรับผลิตภัณฑ์อิเล็กทรอนิกส์แบบพกพาและอุปกรณ์สวมใส่ สามารถตอบสนองความต้องการของตลาดปัจจุบันได้ด้วยจำนวนจุดเชื่อมต่อที่น้อยลงและความสามารถในการยกระดับประสิทธิภาพของผลิตภัณฑ์

แม้ว่าจะมีข้อดีที่ชัดเจน แผงวงจรพิมพ์แบบยืดหยุ่น-แข็งก็ยังต้องเผชิญกับความยากลำบากบางประการในกระบวนการผลิต รวมถึงความซับซ้อนสูงของเทคโนโลยีการผลิต จำนวนขั้นตอนกระบวนการที่มาก วงจรการผลิตที่ยาวนาน และต้นทุนการผลิตที่สูง ดังนั้นบทความนี้จะนำเสนอการสรุปซึ่งจะใช้เป็นพื้นฐานในการอภิปรายประเด็นปัญหาที่โดดเด่นในด้านการออกแบบทางวิศวกรรมและกระบวนการผลิต

• โครงสร้างของแผงวงจรพิมพ์แบบยืดหยุ่น-แข็ง

แผ่นวงจรพิมพ์แบบยืดหยุ่น-แข็ง (Flex-rigid PCB) ผลิตขึ้นโดยการยึดติดชั้นแข็งด้านนอกเข้ากับแผงวงจรพิมพ์แบบยืดหยุ่นและวงจรที่เป็นส่วนของแผงแข็งจะเชื่อมต่อกับวงจรที่เป็นส่วนยืดหยุ่นผ่านทางรูมชุบโลหะ แต่ละชิ้นของแผงวงจรพิมพ์แบบแข็ง-ยืดหยุ่น (flex-rigid PCB) ประกอบด้วยส่วนแผงแข็งหนึ่งส่วนหรือมากกว่าและส่วนแผงยืดหยุ่น ดังนั้น แผงวงจรพิมพ์แบบแข็ง-ยืดหยุ่นจึงมีโครงสร้างหลากหลายที่ต้องใช้เทคโนโลยีการผลิตที่แตกต่างกัน

• การออกแบบกระบวนการของแผ่นวงจรพิมพ์แบบยืดหยุ่น-แข็ง

a.เมื่อกล่าวถึงกระบวนการผลิตแผงวงจรพิมพ์แบบยืดหยุ่น-แข็ง (flex-rigid PCB) จำเป็นต้องให้ความสำคัญมากขึ้นกับขั้นตอนใหม่ ๆ ที่ไม่มีอยู่ในแผงวงจรพิมพ์แข็งแบบดั้งเดิม ได้แก่ การผลิตแผงวงจรยืดหยุ่น (ครอบคลุมการตัดวัสดุ การสร้างลายวงจร การเคลือบและการเจาะฟิล์มปกป้อง), หน้าต่าง PP (prepreg) ชนิดไหลต่ำ, การทำความสะอาดด้วยพลาสมา, การทำให้ผิวหยาบด้วยพลาสมา, การกัดปรี, การตัดด้วยเลเซอร์, การเคลือบฟิล์มป้องกันการรบกวน, การเคลือบแผ่นเสริมความแข็ง

ข.เทียบเท่ากับแผงวงจรพิมพ์แข็ง (Rigid PCB) การออกแบบแผงวงจรพิมพ์แบบยืดหยุ่น-แข็ง (Flex-Rigid PCB) ควรดำเนินการโดยผู้เชี่ยวชาญซอฟต์แวร์ออกแบบ PCBซึ่งถูกเลือกตามความชอบของผู้ออกแบบและความต้องการของบอร์ด

• การออกแบบเลย์เอาต์ของแผงวงจรพิมพ์แบบเฟล็กซ์-ริจิด

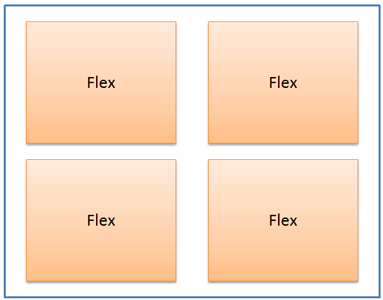

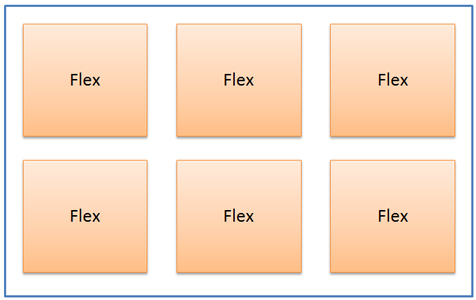

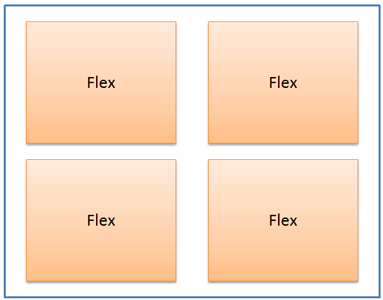

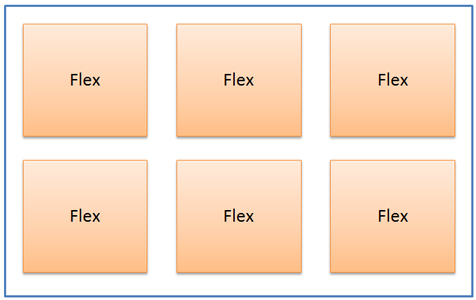

ยืดหยุ่นแผ่นลามิเนตเคลือบทองแดง (CCL)มักถูกออกแบบให้มีตัวเลือกความกว้างสองแบบคือ 250 มม. และ 500 มม. โดยทั่วไปแล้ว แผ่นวงจรพิมพ์แบบยืดหยุ่น (Flexible PCB) มีช่วงขนาดตั้งแต่ 250 มม. × 100 มม. ถึง 250 มม. × 250 มม. ในขณะที่แผ่นวงจรพิมพ์แบบแข็ง (Rigid PCB) มีช่วงขนาดตั้งแต่ 18 นิ้ว × 24 นิ้ว ถึง 21 นิ้ว × 24 นิ้ว ดังนั้น เมื่อกล่าวถึงแผ่นวงจรพิมพ์แบบยืดหยุ่น-แข็ง (Flex-Rigid PCB) จึงจำเป็นต้องใช้เทคโนโลยีการซ้อนชั้น (Layer Up Technology) โดยมีโครงสร้างหลักแสดงดังต่อไปนี้

a.แผ่นบอร์ดแบบยืดหยุ่นสี่ชิ้นถูกรวมกันเป็นแผ่นบอร์ดขนาดใหญ่ที่มีขนาดเท่ากับแผ่นบอร์ดแบบแข็ง

ข.แผ่นบอร์ดแบบยืดหยุ่นหกชิ้นถูกรวมกันเป็นแผ่นบอร์ดขนาดใหญ่ที่มีขนาดเท่ากับแผ่นบอร์ดแบบแข็ง

• พรีเพรกแบบการไหลต่ำ

a.ช่วงความหนาของแผ่น PP แบบไม่ไหลทั่วไปอยู่ระหว่าง 40μm ถึง 125μm และความหนาของแผ่นแกนของบอร์ดแข็งทั่วไปอย่างน้อย 3mil ในขณะที่ความหนาของบอร์ดเฟล็กซ์แบบชั้นเดียวทั่วไปคือ 0.5mil มาตรฐานการชดเชยของแผ่น PP แบบไหลต่ำกำหนดให้การล้นของกาวที่ 0.7mm เป็นจุดวิกฤต เมื่อมีความต้องการจากลูกค้าให้ปริมาณกาวล้นมากกว่า 0.7mm จะต้องชดเชย 5mil ไปยังบริเวณเฟล็กซ์ตามแนว De-Cap ในไฟล์แบบของลูกค้า เมื่อมีความต้องการจากลูกค้าให้ปริมาณกาวล้นน้อยกว่า 0.7mm จะต้องระบุไว้ใน NPI (การแนะนำผลิตภัณฑ์ใหม่)

ข.การจัดแนวระหว่างแผ่น PP ชนิดไหลต่ำกับบอร์ดแกนกลางทำได้โดยใช้เครื่อง OPE สำหรับการเจาะรูและการจัดแนว รู OPE จะถูกเจาะหลังจากที่บอร์ดแกนกลางถูกผลิตเสร็จแล้ว และจะมีการเจาะรูที่ตำแหน่งที่สอดคล้องกันบนแผ่น PP ชนิดไหลต่ำ

ค.เกณฑ์การยอมรับการจัดแนวต้องน้อยกว่า 4 mil ช่องเปิดทองแดงต้องมองเห็นได้ด้วยแว่นขยายกำลังขยาย 10 เท่า และต้องไม่สามารถมองเห็น PP ภายในช่องเปิดได้ ซึ่งหมายความว่า PP สามารถสัมผัสกันได้เพียงแบบเส้นสัมผัสเท่านั้น ตามที่แสดงไว้ในส่วนก่อนหน้าของบทความนี้ มีการใช้ประเภทการอัดประกบแบบสี่ในหนึ่งหรือหกในหนึ่ง แผ่นยืดหยุ่นและแผ่นแข็งถูกยึดด้วยหมุดย้ำ ดังนั้นจึงต้องเจาะรูหมุดย้ำล่วงหน้าบนบริเวณ PP ชนิดไหลต่ำที่สอดคล้องกัน เส้นผ่านศูนย์กลางรูและตำแหน่งรูจะเทียบเท่ากับของแผ่นแข็ง กล่าวคือ แผ่นยืดหยุ่นแต่ละแผ่นต้องมีรูหมุดย้ำสี่รู สำหรับบอร์ดแบบหกในหนึ่ง PP จะต้องใช้รูหมุดย้ำ 24 รู

• การทำความสะอาดและทำให้พื้นผิวหยาบด้วยพลาสมา

แผ่นวงจรยืดหยุ่นที่ปิดทับด้วย Coverlay จำเป็นต้องผ่านการทำความสะอาดด้วยพลาสมาก่อนการลามิเนต โดยต้องเป็นไปตามเงื่อนไขการทำความสะอาดข้อที่ 1 สำหรับแผ่นวงจรทั้งหมดที่ปิดทับด้วย Coverlay จะมีการเพิ่มขั้นตอนการทำให้ผิวหยาบด้วยพลาสมาก่อนการลามิเนต โดยต้องเป็นไปตามเงื่อนไขการทำความสะอาดข้อที่ 2 เงื่อนไขการทำความสะอาดข้อที่ 1 และข้อที่ 2 สามารถสรุปได้ในตารางต่อไปนี้

|

รายการ

|

เงื่อนไขที่ 1

|

เงื่อนไขที่ 2

|

| RF (กิโลวัตต์) |

๒๒๐๐ |

2200 |

| เวลา (นาที) |

5 |

8 |

| อุณหภูมิ (องศาฟาเรนไฮต์) |

๑๘๐ |

๑๘๐ |

| CF4 (ซีซี/นาที) |

600 |

600 |

| O2 (ซีซี/นาที) |

1300 |

1300 |

• การผลิตจิ๊กสำหรับการรีเวท

เนื่องจากแผงวงจรแบบยืดหยุ่นและแบบแข็งต้องยึดด้วยหมุดย้ำ การย้ำด้วยมือจึงทำได้ค่อนข้างยาก จึงจำเป็นต้องใช้ฟิกซ์เจอร์สำหรับการย้ำ หมุดนำศูนย์บนฟิกซ์เจอร์ย้ำจะมีขนาดเล็กกว่าหมุดย้ำบนฟิกซ์เจอร์ย้ำ 25μm จากความยาวของแผงวงจร หมุดย้ำจะถูกจัดเรียงเป็นสี่แถว และหมุดนำศูนย์จะถูกวางไว้ที่สองแถวของหมุดย้ำบนฟิกซ์เจอร์ย้ำ

• การเลือกเทคโนโลยีมาสก์บัดกรีและข้อกำหนดด้านการออกแบบ

a.สำหรับแผงวงจรพิมพ์แบบยืดหยุ่น-แข็ง (flex-rigid PCB) เมื่อมีความหนามากกว่า 0.5 มม. สามารถใช้การพ่นเคลือบได้ และแผ่นบางมักใช้ประโยชน์จากเทคโนโลยีซิลค์สกรีน

ข.หน้าต่างเปิดซอลเดอร์มาสก์บนบอร์ดแบบยืดหยุ่นควรอยู่ห่างจากลวดแกนกลางของบอร์ดไปยังบริเวณบอร์ดแข็งมากกว่า 4 มิลถึง 8 มิล

ค.เมื่อพูดถึงการใช้เทคโนโลยี De-Cap บนแผงวงจรพิมพ์แบบยืดหยุ่น-แข็ง ไม่ควรออกแบบจุดบล็อกแสงและการเปิดหน้าต่างซอลเดอร์มาสก์บนบริเวณ De-Cap หากไม่สามารถออกแบบ De-Cap ได้ ควรออกแบบซิลค์สกรีนเพื่อบล็อกแสง

• การออกแบบการกัดลาย

ระหว่างกระบวนการผลิตแผงวงจรพิมพ์แบบยืดหยุ่น-แข็ง วัสดุยืดหยุ่นจำเป็นต้องถูกลามิเนตเข้ากับวัสดุแข็ง และวัสดุแข็งบนผิวหน้าจะถูกกำจัดออกด้วยวิธีการพิเศษเพื่อให้บริเวณที่เป็นบอร์ดยืดหยุ่นถูกเปิดเผย จากนั้นจะมีการทำผิวสำเร็จบนบริเวณที่บอร์ดยืดหยุ่นถูกเปิดเผย และลายวงจรทั้งหมดจะถูกกัดออกมา ส่งผลให้ได้แผงวงจรพิมพ์แบบยืดหยุ่น-แข็งในที่สุด

• การออกแบบฝาครอบถอดได้

การออกแบบเป้าหมายการจัดแนวสำหรับการลอกฝาครอบ (De-Cap) แท้จริงแล้วคือรูจัดแนวมาสก์แบบคอนฟอร์มอลหลังการลามิเนต พื้นที่ยืดหยุ่นไม่ควรถูกเลือกเป็นเป้าหมายสำหรับการลอกฝาครอบ หากการออกแบบกำหนดให้ต้องใช้เป้าหมายการจัดแนวในบริเวณที่ยืดหยุ่น เส้นผ่านศูนย์กลางของภาพเป้าหมายนี้ต้องไม่เกิน 0.4 มม. นอกจากนี้ แต่ละเลเยอร์ควรใช้มาร์กอ้างอิง (fiducial marks) ของตัวเอง

• การออกแบบเสริมความแข็งแรงแผ่นวงจรพิมพ์แบบยืดหยุ่น-แข็ง

ส่วนเชื่อมต่อบนแผงวงจรพิมพ์แบบยืดหยุ่น-แข็งควรถูกออกแบบให้อยู่บนบอร์ดยืดหยุ่น นอกจากนี้ ควรเคลือบทองแดงที่ส่วนเชื่อมต่อโดยไม่ให้มีทองแดงสัมผัสกับอากาศ ส่งผลให้ส่วนยืดหยุ่นและส่วนแข็งจะไม่แยกออกจากกัน

• การออกแบบฟิล์มเสริมความแข็งแรงและป้องกัน

การเสริมความแข็งแรงของบอร์ดมีจุดมุ่งหมายเพื่อเพิ่มความแข็งแกร่งให้กับบอร์ดแบบยืดหยุ่น การผลิตฟิล์มป้องกันสอดคล้องกับไฟล์การออกแบบของลูกค้า

การออกแบบแผงวงจรพิมพ์แบบยืดหยุ่น-แข็ง (flex-rigid PCB) มีโครงสร้างที่ซับซ้อนและทำให้การออกแบบและเทคโนโลยีการผลิตทำได้ยาก นอกจากนี้ flex-rigid PCB ยังต้องใช้วัสดุหลากหลายประเภทซึ่งมีต้นทุนสูง การผลิต flex-rigid PCB ต้องควบคุมความแม่นยำอย่างเข้มงวด ทำให้มีความต้องการสูงในด้านเสถียรภาพเชิงมิติ เนื้อหาที่กล่าวถึงในบทความนี้คาดว่าจะสามารถใช้เป็นข้อมูลอ้างอิงให้วิศวกรปรับแต่งการออกแบบ flex-rigid PCB ให้เหมาะสมยิ่งขึ้น ซึ่งจะช่วยรับประกันความน่าเชื่อถือและประสิทธิภาพของผลิตภัณฑ์อิเล็กทรอนิกส์ต่อไป