ด้วยการเติบโตอย่างรวดเร็วและการใช้งานแล็ปท็อปอย่างแพร่หลาย การยกระดับคุณภาพผลิตภัณฑ์และประสิทธิภาพการผลิตจึงกลายเป็นสิ่งสำคัญยิ่ง และเทคนิคหลักรวมถึงการควบคุมคุณภาพผลิตภัณฑ์ในกระบวนการผลิตแล็ปท็อปก็ได้รับความสนใจมากที่สุด โดยอิงจากการวิเคราะห์เทคนิคหลักในด้านการออกแบบแผงวงจรพิมพ์ (PCB) การย่อส่วนการประกอบชิ้นส่วนเทคนิค การออกแบบสายการผลิตและการทำความสะอาดแผงวงจรพิมพ์บทความนี้ศึกษาวิธีเพิ่มประสิทธิภาพของการประกอบเครื่องจักรอัตโนมัติและอัตราผลผลิตของสินค้า ผ่านการปรับเปลี่ยนการออกแบบผลิตภัณฑ์และเทคนิคสำคัญ รวมถึงการควบคุมคุณภาพอย่างมีประสิทธิภาพ ทำให้อุปกรณ์อัตโนมัติสามารถตอบสนองความต้องการด้านลักษณะการประกอบของแล็ปท็อป เพื่อให้การประกันคุณภาพที่มีประสิทธิผลต่อการประยุกต์ใช้อุปกรณ์อัตโนมัติในอุตสาหกรรมแล็ปท็อป

การออกแบบแผงวงจรพิมพ์

• การเลือกส่วนประกอบ

แล็ปท็อปส่วนใหญ่ในตลาดปัจจุบันมีความบางเป็นพิเศษจนทำให้ต้องติดตั้งไมโครคอมโพเนนต์หนาแน่นบนแผงวงจรพิมพ์ (PCB) ซึ่งส่งผลให้มีความต้องการที่สูงขึ้นต่อกระบวนการประกอบ ดังนั้นจึงมีความสำคัญที่จะเลือกแพ็กเกจคอมโพเนนต์ที่เหมาะสมเมื่อออกแบบแผงวงจร ตามความต้องการในด้านเทคนิค อุปกรณ์ และการออกแบบโดยรวม จะมีการเลือกใช้รูปแบบและโครงสร้างแพ็กเกจ SMT สำหรับชิ้นส่วนที่ได้กำหนดสมรรถนะทางไฟฟ้าและฟังก์ชันไว้แล้ว ซึ่งมีบทบาทชี้ขาดต่อความหนาแน่นของการออกแบบวงจร ความสามารถในการผลิต และความสามารถในการทดสอบ ชิ้นส่วนแต่ละประเภทมีแพ็กเกจจำนวนมากซึ่งแต่ละแบบสามารถเป็นตัวเลือกให้วิศวกรได้ ดังนั้นจึงควรทำความเข้าใจสเปกของชิ้นส่วนและความแม่นยำของชิ้นส่วนที่มีจำหน่ายในท้องตลาดให้ดีก่อนการตัดสินใจ

• การเลือกใช้วัสดุแผ่นวงจรพิมพ์ (PCB)

ในการผลิตแอสเซมบลีแผงวงจรพิมพ์ของแล็ปท็อป มักเลือกใช้แผ่นเคลือบทองแดงระดับ FR4 A1 ซึ่งมีข้อดีได้แก่ คุณสมบัติเชิงกลค่อนข้างสูง ความทนทานต่อความร้อนและความชื้นที่ยอดเยี่ยม รวมถึงความสามารถในการขึ้นรูปที่ดีเยี่ยม คุณสมบัติของ FR4 ระดับ A1 แสดงไว้ในตารางด้านล่าง

|

รายการ

|

พารามิเตอร์

|

| ความทนทานต่อแรงกระแทกในแนวนอน |

≥230กิโลจูล/เมตร |

| ความต้านทานฉนวนหลังการแช่ |

≥5x108Ω |

| ความทนทานต่อแรงดันไฟฟ้าในแนวตั้ง |

≥14.2MV/m |

| แรงดันพังทลายในแนวนอน |

≥40กิโลโวลต์ |

| ค่าคงที่ไดอิเล็กทริกสัมพัทธ์ |

≤5.5 |

| ปัจจัยการสูญเสียไดอิเล็กทริก |

≤0.4 |

| ความชื้นดูดกลืน |

≤19มก. |

| ความติดไฟ |

FV0 |

| ความหนาแน่น |

1.70-1.09กรัม/ซม.3

|

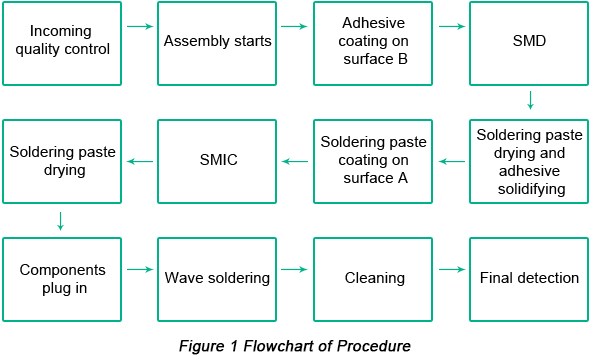

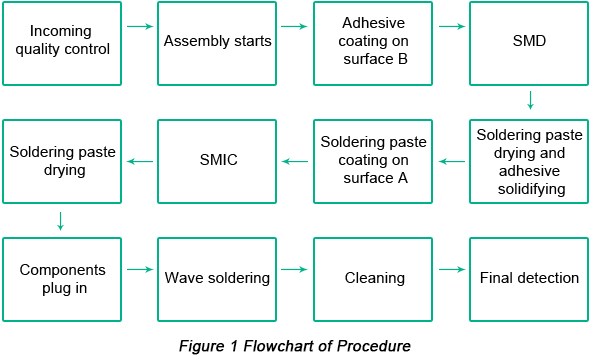

เทคนิคการประกอบไมโครคอมโพเนนต์

การย่อส่วนของชิ้นส่วนอย่างต่อเนื่องทำให้เกิดความต้องการที่สูงขึ้นในด้านเทคนิคการประกอบชิ้นส่วน ก่อนการประกอบ ควรกำหนดรูปแบบการประกอบให้ชัดเจนก่อน โดยอ้างอิงจากการจัดวางชิ้นส่วนบนแผงวงจรพิมพ์ (PCB) ของแล็ปท็อป เนื่องจากแผงวงจรพิมพ์ในแล็ปท็อปมีความหนาแน่นสูง ไมโครคอมโพเนนต์จึงคิดเป็นสัดส่วนมากที่สุดของชิ้นส่วนบนแผงวงจร ซึ่งมักเป็นแผงวงจรพิมพ์หลายชั้น ในงานวิจัยนี้ ได้ประยุกต์ใช้เทคนิคการประกอบแบบผสมสองผิวหน้า โดยมีแผนผังกระบวนการแสดงดังต่อไปนี้

• อุปกรณ์ประกอบชิ้นส่วนบนสายการผลิต

a. เครื่องพิมพ์ครีมประสานตั้งอยู่ที่ส่วนต้นของสายการผลิต SMT ใช้สำหรับพิมพ์ครีมประสานหรือกาว SMD และพิมพ์การข้ามแพดอย่างถูกต้องบนแผ่นรองหรือจุดที่สอดคล้องกันของ PCB ใช้ระบบปฏิบัติการแบบโต้ตอบ Windows NT ซึ่งมีข้อดีคือใช้งานสะดวก ความเร็วสูง ความแม่นยำสูง และความสามารถในการพิมพ์ซ้ำที่ยอดเยี่ยม ความแม่นยำในการจัดตำแหน่งถึง ±15μm ขนาดการพิมพ์อยู่ในช่วง 50x50 มม. ถึง 460x360 มม.

b. ตัวเมานต์อัตโนมัติมันทำหน้าที่เป็นมือของหุ่นยนต์ สามารถหยิบชิ้นส่วนออกจากบรรจุภัณฑ์ตามขั้นตอนที่โปรแกรมไว้และติดตั้งลงบนตำแหน่งที่สอดคล้องกันบนแผงวงจรพิมพ์ (PCB) ฟังก์ชันการติดตั้งและกำลังการผลิตของสายการผลิต SMT ขึ้นอยู่กับฟังก์ชันและความเร็วของเครื่องติดตั้ง ใช้ระบบปฏิบัติการ Windows XP ในเครื่องติดตั้ง ซึ่งมีคุณสมบัติด้านความยืดหยุ่น การใช้งานจริง ความน่าเชื่อถือ และการบำรุงรักษา กล้อง MNVC และ FEEDER จำนวนมากถูกนำมาใช้ เหมาะสำหรับการติดตั้งชิปขนาดเล็ก (0201) ชิปบาง และ QFP ความเร็วในการติดตั้งสูงถึง 12500 CPH (เลเซอร์) และ 3400 CPH (ภาพ) ซึ่งเหมาะสำหรับการพิมพ์ต่อเนื่องของ QFP ที่มีระยะห่างละเอียดและ SOP ความแม่นยำในการติดตั้งสูงถึง ±0.05 มม. โดยมีขนาดการติดตั้งในช่วงตั้งแต่ 50x30 มม. ถึง 330x250 มม.

c. เตาอบรีโฟลว์. ติดตั้งไว้หลังจากเครื่องวางชิ้นส่วนบนสายการผลิต SMT ทำหน้าที่ให้สภาพแวดล้อมความร้อนและหลอมละลายครีมประสานที่ถูกพิมพ์ไว้ล่วงหน้าบนแผ่นรองของ PCB สามารถมองได้ว่าเป็นอุปกรณ์บัดกรีที่เชื่อมต่อชิ้นส่วน SMT เข้ากับแผ่นรอง PCB อย่างมั่นคงผ่านโลหะผสมครีมประสาน ช่วงการปรับรางของอุปกรณ์อยู่ในช่วง 50 มม. ถึง 400 มม. การควบคุมอุณหภูมิจากอุณหภูมิห้องถึง 300°C ความแม่นยำในการควบคุมอุณหภูมิ ±1.5°C เวลาเพิ่มอุณหภูมิ 30 นาที วิธีการลำเลียง PCB คือโซ่+ตาข่าย

d. เครื่องบัดกรีแบบคลื่นเป็นการบัดกรีแบบจำนวนมากผ่านการสัมผัสระหว่างคลื่นที่ไหลอย่างต่อเนื่องภายใต้อิทธิพลของน้ำยาประสานที่หลอมเหลวและพื้นผิวบัดกรีของแผ่นวงจรพิมพ์ (PCB) ที่มีการประกอบชิ้นส่วนแล้ว โดยส่วนใหญ่ถูกนำไปใช้ในเทคนิคการประกอบ PCB แบบเสียบขา (through-hole) แบบดั้งเดิม และเทคนิคการประกอบแบบผสมที่มีทั้งการประกอบแบบติดตั้งบนพื้นผิว (surface mount) และชิ้นส่วนแบบเสียบขา (through-hole)

e. อุปกรณ์ตรวจจับมีบทบาทในการตรวจสอบคุณภาพการประกอบและคุณภาพการบัดกรีของแผงวงจรพิมพ์ (PCB) รวมถึงแว่นขยาย กล้องจุลทรรศน์ เครื่องตรวจสอบอัตโนมัติแบบออนไลน์ เครื่องทดสอบวงจรในตัว ระบบตรวจสอบด้วยรังสีเอกซ์ และเครื่องตรวจสอบการทำงาน

f. ปรับปรุงอุปกรณ์มีบทบาทในการซ่อมแซมแผงวงจรพิมพ์ (PCB) ที่มีปัญหาโดยใช้เครื่องมือเช่นหัวแร้งบัดกรีและสถานีรีเวิร์ก

g. อุปกรณ์ทำความสะอาดมีบทบาทในการขจัดสิ่งกีดขวางที่มีผลต่อประสิทธิภาพทางไฟฟ้าจากแผงวงจรพิมพ์ (PCB) และสารปนเปื้อนจากการบัดกรี เช่น ฟลักซ์ ซึ่งเป็นอันตรายต่อสุขภาพของคน สามารถติดตั้งให้อยู่ในตำแหน่งที่มั่นคงได้

การออกแบบสายการผลิต

• เปิดสายการผลิต

แหล่งจ่ายไฟควรมีความเสถียรตามข้อกำหนดทั่วไปของไฟฟ้าเฟสเดียว AC220V (220±10%, 50/60Hz) และไฟฟ้าสามเฟส AC380 (220±10%, 50/60Hz) หากไม่สามารถเป็นไปตามข้อกำหนดดังกล่าวได้ ควรติดตั้งแหล่งจ่ายไฟแบบปรับแรงดันได้ และกำลังไฟฟ้าควรมากกว่าการใช้พลังงานของอุปกรณ์หนึ่งเท่า กำลังไฟของเครื่องติดตั้งชิ้นส่วนควรต่อสายดินแยกอิสระ และโดยทั่วไปควรใช้วิธีการเดินสายแบบ 3 เฟส 5 สาย

• แหล่งจ่ายอากาศบนสายการผลิต

แรงดันของแหล่งลมควรถูกตั้งค่าให้สอดคล้องกับความต้องการของอุปกรณ์ สามารถใช้กำลังไฟของโรงงานร่วมกันได้ และสามารถติดตั้งเครื่องอัดอากาศไร้น้ำมันแยกต่างหากได้ ข้อกำหนดทั่วไปคือแรงดันต้องมากกว่า 7 กก. ต่อหนึ่งตารางเมตร และใช้อากาศบริสุทธิ์ที่สะอาดและแห้ง

• สภาพแวดล้อมของสายการผลิต

พัดลมดูดอากาศจะถูกกำหนดค่าตามความต้องการของอุปกรณ์ สำหรับเตาบาร์บีคิวแบบให้ความร้อนทั้งหมด ข้อกำหนดทั่วไปคือปริมาณการไหลขั้นต่ำที่ท่อระบายอากาศต้องมีอย่างน้อย 500 ตารางนิ้วต่อนาที พื้นที่ทำงานต้องรักษาให้สะอาด ปราศจากฝุ่นและก๊าซกัดกร่อน โดยอุณหภูมิแวดล้อมต้องอยู่ในช่วง 23°C±3°C และความชื้นสัมพัทธ์อยู่ระหว่าง 45% ถึง 70% RH

• ข้อกำหนดการป้องกันไฟฟ้าสถิต

ควรจัดตั้งพื้นที่ทำงานป้องกันไฟฟ้าสถิต ประกอบด้วยโต๊ะทำงาน พรมปูโต๊ะป้องกันไฟฟ้าสถิต ช่องต่อสายรัดข้อมือ และสายดิน บนพรมปูโต๊ะควรมีช่องต่อสายรัดข้อมือสองช่อง ช่องหนึ่งสำหรับผู้ปฏิบัติงาน และอีกช่องสำหรับช่างเทคนิคและเครื่องตรวจสอบ ห้ามวางสิ่งของที่มีแนวโน้มก่อให้เกิดไฟฟ้าสถิตบนโต๊ะทำงาน เช่น กล่องพลาสติก ยาง กระดาษแข็ง แก้ว และแฟ้มเอกสารควรเก็บไว้ในซองเอกสารป้องกันไฟฟ้าสถิต ผู้ปฏิบัติงานที่จำเป็นต้องสัมผัสโดยตรงกับชิ้นส่วนที่ไวต่อไฟฟ้าสถิตต้องสวมสายรัดข้อมือป้องกันไฟฟ้าสถิต และต้องรักษาการสัมผัสที่ดีเยี่ยมระหว่างสายรัดข้อมือกับผิวหนัง