เมื่อคุณสั่งผลิตแผงวงจรพิมพ์ (PCB) คุณควรพิจารณารายการต่าง ๆ เช่น วัสดุฐานของ PCB, มาสก์ประสาน (solder mask), ซิลค์สกรีน, การเคลือบผิว (surface finish), ขนาดและความหนาของบอร์ด, ความหนาทองแดง, via แบบฝังและแบบซ่อน (blind and buried vias), การชุบรูทะลุ (through-hole plating), การติดตั้งแบบ SMT, การจัดวางเป็นแผง (panels), ค่าความคลาดเคลื่อน (tolerances) ฯลฯ ให้เรียบร้อยก่อนเริ่มกระบวนการผลิตแผงวงจรจริง ในบรรดารายการเหล่านี้ การเลือกประเภทการเคลือบผิวถือเป็นปัจจัยลำดับแรก เนื่องจากการเคลือบผิวมีบทบาทสำคัญอย่างยิ่งต่อความน่าเชื่อถือของผลิตภัณฑ์อิเล็กทรอนิกส์ เนื่องจากชั้นทองแดงบน PCB สามารถเกิดออกซิเดชันได้ง่าย ชั้นออกไซด์ทองแดงที่เกิดขึ้นจะทำให้คุณภาพการบัดกรีลดลงอย่างมาก ซึ่งจะลดความน่าเชื่อถือและประสิทธิผลของผลิตภัณฑ์ขั้นสุดท้าย การเคลือบผิวช่วยป้องกันแผ่นรองบัดกรีไม่ให้เกิดออกซิเดชัน และรับประกันสมรรถนะการบัดกรีและสมรรถนะทางไฟฟ้าที่ดีเยี่ยม

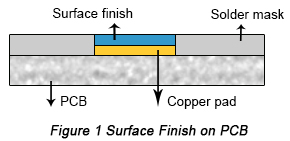

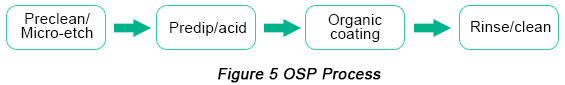

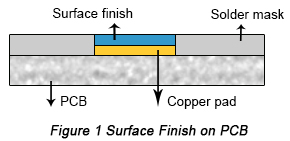

การตกแต่งผิวหรือการเคลือบผิว เป็นขั้นตอนที่สำคัญที่สุดในกระบวนการระหว่างการผลิตแผงวงจรพิมพ์ (PCB)และการประกอบแผงวงจรที่มีสองหน้าที่หลัก โดยหน้าที่หนึ่งคือการปกป้องลายทองแดงที่เปิดโล่ง และอีกหน้าที่หนึ่งคือการจัดเตรียมพื้นผิวที่สามารถบัดกรีได้เมื่อทำการบัดกรีชิ้นส่วนลงบนแผงวงจรพิมพ์ (PCB) ดังที่แสดงในรูปที่ 1 การเคลือบผิวอยู่ที่ชั้นนอกสุดของแผงวงจรพิมพ์และอยู่เหนือทองแดง ทำหน้าที่เป็นเสมือน "เสื้อคลุม" สำหรับทองแดง

ประเภทของผิวสำเร็จ

โดยพื้นฐานแล้ว การเคลือบผิวหน้ามีอยู่สองประเภทหลัก ๆ คือ แบบโลหะและแบบอินทรีย์ HASL, ENIG/ENEPIG, การชุบทองแบบจุ่ม และการชุบดีบุกแบบจุ่ม จัดอยู่ในกลุ่มการเคลือบผิวหน้าแบบโลหะ ในขณะที่ OSP และหมึกคาร์บอน จัดอยู่ในกลุ่มการเคลือบผิวหน้าแบบอินทรีย์

•การปรับระดับบัดกรีด้วยลมร้อน (HASL - Hot Air Solder Leveling)

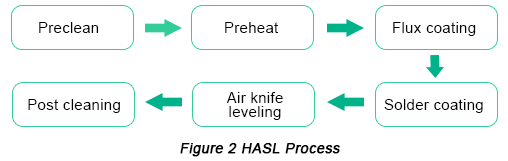

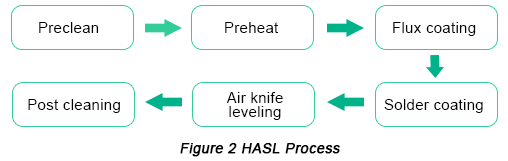

HASL เป็นประเภทดั้งเดิมของการเคลือบผิวที่ใช้กับแผงวงจรพิมพ์ (PCB) โดยทั่วไปแล้ว PCB จะถูกจุ่มลงในอ่างบัดกรีหลอมเหลวเพื่อให้พื้นผิวทองแดงที่เปิดอยู่ทั้งหมดถูกเคลือบด้วยบัดกรี จากนั้นบัดกรีส่วนเกินจะถูกกำจัดออกโดยการผ่าน PCB ระหว่างมีดลมร้อน โดยปกติแล้ว HASL จะดำเนินตามขั้นตอนเช่นเดียวกับคำอธิบายในรูปที่ 2 ด้านล่าง:

|

ข้อดีของการเคลือบผิวแบบ HASL

|

ข้อเสียของการเคลือบผิวแบบ HASL

|

• การเปียกซึมได้อย่างยอดเยี่ยมระหว่างการบัดกรีชิ้นส่วน;

• หลีกเลี่ยงการกัดกร่อนของทองแดง; |

• ความไม่เรียบในแนวระนาบของเครื่องปรับระดับแนวตั้งต่ำ ทำให้การเคลือบผิวแบบ HASL ไม่เป็นที่ยอมรับสำหรับชิ้นส่วนที่มีระยะห่างขาเล็กมาก

• ความเค้นทางความร้อนสูงระหว่างกระบวนการทำให้เกิดข้อบกพร่องบนแผงวงจร; |

เพื่อให้เป็นไปตามข้อบังคับด้านการคุ้มครองสิ่งแวดล้อม HASL จึงพัฒนาออกเป็นสองประเภทย่อย ได้แก่ HASL ที่มีสารตะกั่วและHASL ปราศจากสารตะกั่วข้อหลังรองรับข้อบังคับและกฎหมายของ RoHS (ข้อจำกัดเกี่ยวกับสารอันตราย) ซึ่งถูกนำมาใช้ครั้งแรกโดยสหภาพยุโรป

•ENIG และ ENEPIG

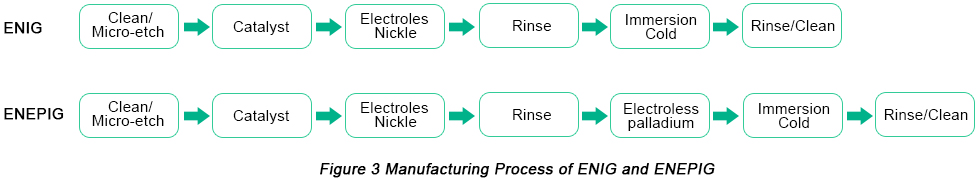

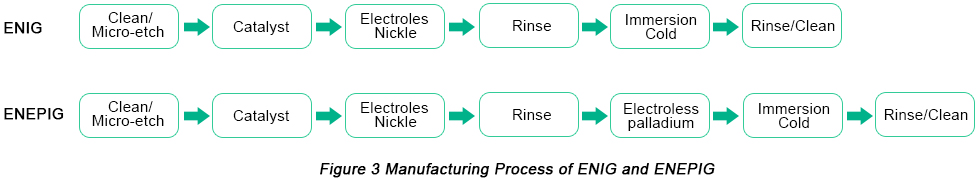

ENIG ซึ่งย่อมาจาก Electroless Nickel Immersion Gold ประกอบด้วยการชุบนิกเกิลแบบไม่ใช้ไฟฟ้า (electroless nickel plating) เคลือบด้วยชั้นทองแบบจุ่มบาง ๆ (immersion gold) ซึ่งทำหน้าที่ปกป้องนิกเกิลจากการเกิดออกซิเดชัน ส่วน ENEPIG หรือ Electroless Nickel Electroless Palladium Immersion Gold นั้นแตกต่างจาก ENIG ตรงที่มีการเคลือบชั้นพัลลาเดียมเพิ่มเข้ามาเป็นชั้นต้านทาน เพื่อป้องกันไม่ให้นิกเกิลเกิดออกซิเดชันและแพร่กระจายไปยังชั้นทองแดง เมื่อเปรียบเทียบกับชนิดอื่น ๆ ของการเคลือบผิวแล้ว ENIG และ ENEPIG ให้สมรรถนะการบัดกรีบนแผ่น PCB สูงที่สุด แต่มีต้นทุนที่สูงกว่ามาก ความแตกต่างระหว่างกระบวนการผลิตของ ENIG และ ENEPIG สามารถดูได้จากรูปที่ 3 ด้านล่างนี้

ขั้นตอนการชุบนิกเกิลแบบไม่ใช้ไฟฟ้าเป็นกระบวนการออโตคะตะลิติกที่เกี่ยวข้องกับการเคลือบนิกเกิลบนผิวทองแดงที่ถูกกระตุ้นด้วยพัลลาเดียม สารรีดิวซ์ที่มีไอออนนิกเกิลจะต้องถูกเติมให้เพียงพอเพื่อให้ได้ความเข้มข้น อุณหภูมิ และระดับความเป็นกรดที่เหมาะสมซึ่งจำเป็นต่อการสร้างชั้นเคลือบที่สม่ำเสมอ ในระหว่างขั้นตอนการชุบทองแบบจุ่ม ทองจะยึดเกาะกับบริเวณที่ชุบนิกเกิลผ่านการแลกเปลี่ยนในระดับโมเลกุล ซึ่งจะช่วยปกป้องนิกเกิลจนกว่าจะถึงกระบวนการบัดกรี ความหนาของทองจำเป็นต้องอยู่ในค่าความคลาดเคลื่อนที่กำหนดเพื่อให้มั่นใจว่านิกเกิลยังคงคุณสมบัติในการบัดกรีได้อยู่

ENIG และ ENEPIG ต่างก็มีข้อดีและข้อเสียของตนเอง ตัวอย่างเช่น ENIG มีพื้นผิวที่เรียบ กลไกกระบวนการที่เรียบง่าย และทนต่ออุณหภูมิสูง ในขณะที่ ENEPIG สามารถทนต่อการรีโฟลว์หลายรอบได้อย่างยอดเยี่ยม และมีความสามารถในการเชื่อมต่อด้วยลวดที่มีความน่าเชื่อถือสูง โดยอิงจากการเปรียบเทียบระหว่าง ENIG และ ENEPIGสามารถนำไปใช้ในงานต่าง ๆ เพื่อวัตถุประสงค์ที่แตกต่างกันได้ ENIG เหมาะสำหรับการบัดกรีปลอดสารตะกั่ว, SMT (เทคโนโลยีติดตั้งบนพื้นผิว), แพ็คเกจ BGA (บอลกริดอาร์เรย์) เป็นต้น ในขณะที่ ENEPIG สามารถตอบสนองข้อกำหนดที่เข้มงวดของแพ็คเกจหลายประเภทได้ รวมถึง THT (เทคโนโลยีรูทะลุ), SMT, BGA, การบอนด์ลวด, การกดเสียบ (press fit) เป็นต้น

•ImAg (เงินชุบด้วยวิธีจุ่ม)

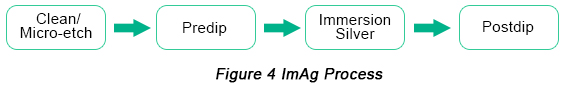

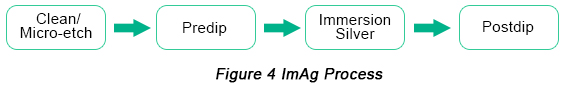

ImAg ประกอบด้วยการชุบเงินแบบจุ่มชั้นบางบนลายทองแดง โดยทั่วไป ImAg จะดำเนินการตามขั้นตอนดังต่อไปนี้:

|

ข้อดีของการชุบผิวหน้าด้วย ImAg

|

ข้อเสียของการเคลือบผิวแบบ ImAg

|

• พื้นผิวระนาบ;

• รอบกระบวนการสั้นและทำได้ง่าย;

• ราคาถูก;

• การนำไฟฟ้าสูง;

• เหมาะสำหรับผลิตภัณฑ์ที่มีระยะห่างขาเล็ก

• ข้อต่อบัดกรีทองแดง/ดีบุก;

• สามารถแก้ไขงานได้ใหม่;

• ไม่ส่งผลต่อขนาดรู |

• ด่าง

;

• การเคลื่อนย้ายของเงินทุนจากสินทรัพย์เงินสกุลหนึ่งไปยังอีกสกุลหนึ่ง

• ช่องว่างจุลภาคแบบแผ่นราบ

• การกัดกร่อนแบบคืบ; |

ImAg เป็นชนิดของผิวเคลือบที่ดีสำหรับการบัดกรีและการทดสอบ การคืบตัวของการกัดกร่อนเป็นจุดอ่อนที่สำคัญของมัน

•ImSn (ดีบุกชุบ沉浸)

ImSn ส่วนใหญ่เหมือนกับ ImAg ยกเว้นว่า ImSn ใช้ดีบุก ในขณะที่ ImAg ใช้เงิน ในแง่ของข้อดีของ ImSn คือให้ผิวหน้าที่เรียบมากบนแผ่นทองแดง ทำให้เหมาะอย่างยิ่งสำหรับการใช้งาน SMT นอกจากนี้ ImSn ยังให้พื้นผิวที่สามารถตรวจจับได้ง่ายด้วยเครื่องมือทั่วไปการตรวจสอบด้วยแสงแบบอัตโนมัติเทคนิค

•สารเคลือบป้องกันความสามารถในการบัดกรีแบบออร์แกนิก (OSP)

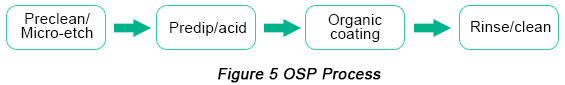

OSP เป็นประเภทของการเคลือบผิวหน้าที่ใช้วัสดุอินทรีย์โปร่งใสเข้ามามีส่วนร่วม โดยใช้สารประกอบอินทรีย์ชนิดน้ำที่สามารถยึดเกาะกับทองแดงได้อย่างเลือกสรรและปกป้องผิวทองแดงจนกว่าจะถึงขั้นตอนการบัดกรี โดยทั่วไปแล้ว OSP จะมีขั้นตอนกระบวนการดังต่อไปนี้:

|

ข้อดีของการเคลือบผิวแบบ OSP

|

ข้อเสียของการเคลือบผิวแบบ OSP

|

• แบน/เป็นระนาบ;

• รอบกระบวนการสั้นและทำได้ง่าย

• ราคาถูก;

•

สามารถแก้ไขได้ใหม่

;

• ไม่ส่งผลต่อขนาดรูที่เสร็จสมบูรณ์;

• ข้อต่อบัดกรีทองแดง/ดีบุก; |

• การไหลกลับหลายครั้ง

•

อายุการเก็บรักษาจำกัด

;

• ไม่เป็นสื่อนำไฟฟ้า

• ตรวจสอบได้ยาก;

•

รอบการให้ความร้อนจำกัด

; |

คำอธิบายข้างต้นไม่ได้อธิบายสิ่งใดที่เกี่ยวกับ OSP คุณสามารถอ้างอิงบทความสิ่งที่คุณแทบไม่รู้เกี่ยวกับ OSPเพื่อรับข้อมูลเพิ่มเติมเกี่ยวกับเทคโนโลยีการชุบผิว OSP

โดยสรุปแล้ว แต่ละประเภทมีข้อดีและข้อเสียของตนเอง คุณควรเลือกผิวสำเร็จที่เหมาะสมที่สุดตามวัตถุประสงค์การใช้งานของผลิตภัณฑ์อิเล็กทรอนิกส์ของคุณ ความต้องการด้านประสิทธิภาพ ต้นทุน ความทนทานต่อการกัดกร่อน การทดสอบวงจรในบอร์ด (ICT: in-circuit test) การเติมเต็มของรู ฯลฯ ยิ่งพิจารณาปัจจัยต่าง ๆ มากเท่าใด ข้อสรุปที่ได้ก็จะยิ่งแม่นยำมากขึ้นเท่านั้น

เมื่อเปรียบเทียบประเภทของการเคลือบผิวเหล่านี้ โดยทั่วไปแล้วในด้านต้นทุน (COST) ImAg และ OSP มีราคาถูกที่สุด ในขณะที่ ENIG มีราคาสูงที่สุด ในด้านความทนทานต่อการกัดกร่อน (CORROSION RESISTANCE) HASL และ ImSn มีความทนทานต่อการกัดกร่อนได้ดีที่สุด ในขณะที่ ImAg แย่ที่สุด ในด้าน ICT มีเพียง OSP ที่แย่ที่สุด ในขณะที่ประเภทอื่น ๆ มีประสิทธิภาพใกล้เคียงกัน ในด้านการอุดรู (HOLE FILL) HASL และ ENIG ดีกว่าประเภทอื่น ๆ

การเลือกผิวสำเร็จ

การเลือกผิวเคลือบบนแผงวงจรพิมพ์ (PCB) เป็นขั้นตอนที่สำคัญที่สุดสำหรับการผลิต PCB เนื่องจากมีผลโดยตรงต่ออัตราผลิตได้ อัตราการทำงานซ้ำ จำนวนความล้มเหลวในภาคสนาม ความสามารถในการทดสอบ อัตราของเสีย และต้นทุน ข้อพิจารณาที่สำคัญทั้งหมดเกี่ยวกับการประกอบต้องถูกนำมาคำนึงถึงในการเลือกผิวเคลือบ เพื่อให้มั่นใจในคุณภาพสูงและประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้าย

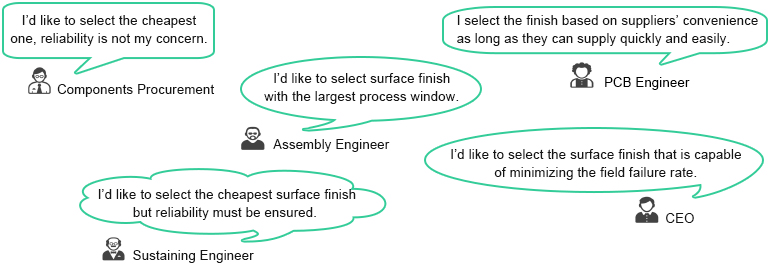

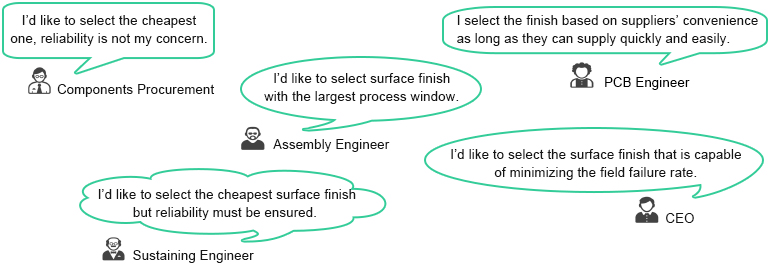

ในกระบวนการประกอบแผงวงจรพิมพ์ (PCB) บุคคลในตำแหน่งที่แตกต่างกันมีมุมมองที่แตกต่างกันเกี่ยวกับวิธีการเลือกผิวเคลือบผิวหน้า ดังแสดงในรูปด้านล่าง:

เห็นได้ชัดว่าคนในตำแหน่งที่แตกต่างกันย่อมมีมาตรฐานการคัดเลือกที่ต่างกัน ไม่ว่าจะเลือกประเภทใดก็ตาม ก็เป็นเพียงการตอบสนองต่อความต้องการและความสะดวกของผู้คน โดยแทบไม่ได้คำนึงถึงคุณภาพ ประสิทธิภาพ และความน่าเชื่อถือของแผงวงจรพิมพ์ (PCB) และการประกอบแผงวงจรพิมพ์ (PCB assembly)

จากการแนะนำประเภทของการชุบผิวหน้าต่าง ๆ ข้างต้น คุณลักษณะบางประการเป็นองค์ประกอบที่สำคัญที่สุดซึ่งใช้เป็นมาตรฐานในการเลือก ตารางด้านล่างแสดงให้เห็นถึงคุณลักษณะที่แต่ละประเภทของการชุบผิวหน้า “มี” และ “ไม่มี” โดยอ้างอิงจากข้อกำหนดเฉพาะและคุณลักษณะของผลิตภัณฑ์ PCB คุณสามารถใช้ตารางนี้เพื่อเลือกตัวเลือกการชุบผิวหน้าที่เหมาะสมที่สุด

|

รายการ

|

HASL

|

เอนิก

|

ENEPIG

|

อิมแอก

|

ImSn

|

OSP

|

| ผลิตภัณฑ์ที่คำนึงถึงต้นทุน |

√ |

x |

x |

√ |

√ |

√ |

| ต้องการปริมาณมาก |

x |

x |

x |

√ |

√ |

√ |

| เครื่องสำอางของการตกแต่งผิวหน้า |

√ |

x |

√ |

x |

√ |

√ |

| การบัดกรีแบบคลื่นปลอดสารตะกั่ว |

√ |

√ |

√ |

√ |

x |

x |

| ใช้ส่วนประกอบระยะพิชช์ละเอียด |

x |

√ |

√ |

√ |

√ |

√ |

| ข้อกำหนดของการเชื่อมลวดกับผิวสำเร็จ |

x |

√ |

√ |

√ |

x |

x |

| ไอซีทีผลตอบแทนสูง |

√ |

√ |

√ |

√ |

√ |

x |

| ทนต่อแรงกระแทก/การตกโดยไม่ใช้สารตะกั่ว |

√ |

x |

x |

√ |

√ |

√ |

| ความเป็นไปได้ของความล้มเหลวจากการกัดกร่อน |

√ |

√ |

√ |

x |

√ |

√ |

โดยสรุปแล้ว สำหรับการเลือกประเภทของผิวสำเร็จ จำเป็นต้องเลือกประเภทที่เหมาะสมที่สุดเพื่อให้สามารถรองรับฟังก์ชันการทำงานได้หลากหลาย แต่ละประเภทของผิวสำเร็จมีข้อดีและข้อเสียของตนเอง แต่อย่ากังวลไป ยังมีเทคนิคทางวิศวกรรมที่ใช้เป็นวิธีแก้ปัญหาซึ่งเกิดจากข้อเสียของผิวสำเร็จได้ ตัวอย่างเช่น สำหรับข้อเสียที่ OSP มีแรงเปียกต่ำ ก็มีวิธีแก้ไข เช่น การเปลี่ยนการชุบเพิ่มความสามารถในการบัดกรีของบอร์ดหรือการเปลี่ยนโลหะผสมสำหรับเวฟโซลเดอร์ การเพิ่มอุณหภูมิอุ่นล่วงหน้าด้านบนของบอร์ด เป็นต้น ประเด็นสำคัญคือ ต้องพิจารณาปัจจัยที่เป็นไปได้ทั้งหมดเพื่อให้ได้สมรรถนะที่เหมาะสมที่สุด

ปัจจุบันปัญหาด้านสิ่งแวดล้อมมีความสำคัญมากขึ้นเรื่อย ๆ ในวงการอิเล็กทรอนิกส์ เพื่อจำกัดการเกิดสารอันตราย จึงได้มีการประกาศใช้ RoHS โดยสหภาพยุโรป RoHS หรือที่รู้จักกันในชื่อปลอดสารตะกั่ว (Lead-Free) ย่อมาจาก Restriction of Hazardous Substances RoHS หรือที่รู้จักกันในชื่อ Directive 2002/95/EC มีต้นกำเนิดจากสหภาพยุโรป และจำกัดการใช้วัสดุอันตราย 6 ชนิดที่พบในผลิตภัณฑ์ไฟฟ้าและอิเล็กทรอนิกส์ ผลิตภัณฑ์ทั้งหมดที่อยู่ในขอบข่ายซึ่งวางจำหน่ายในตลาดสหภาพยุโรปหลังวันที่ 1 กรกฎาคม 2006 ต้องผ่านการปฏิบัติตามข้อกำหนด RoHS RoHS ส่งผลกระทบต่อทั้งอุตสาหกรรมอิเล็กทรอนิกส์และผลิตภัณฑ์ไฟฟ้าจำนวนมาก ดังนั้น การเคลือบผิวด้วยบัดกรีปลอดสารตะกั่วจะได้รับความนิยมมากขึ้นในอนาคต

PCBCart มีเครื่องคำนวณราคาออนไลน์สำหรับให้คุณคำนวณแผงวงจรพิมพ์ (PCB) ที่มีการชุบผิวหน้าต่างกัน3. คลิกปุ่มด้านล่างเพื่อเข้าสู่หน้าการขอใบเสนอราคา PCB คุณจะเห็นว่าราคาของ PCB เปลี่ยนแปลงไปตามการเปลี่ยนรูปแบบผิวเคลือบ โดยการใส่ตัวเลือกผิวเคลือบที่แตกต่างกัน

ตรวจสอบความแตกต่างของราคาบอร์ด PCB ที่มีการชุบผิวหน้าต่างกัน

แหล่งข้อมูลที่เป็นประโยชน์

•แนวทางที่ครอบคลุมที่สุดสำหรับการเลือกผิวสำเร็จ

•การเปรียบเทียบระหว่าง ENIG และ ENEPIG

•สิ่งที่คุณแทบไม่รู้เกี่ยวกับ OSP