Die Entwicklung moderner wissenschaftlicher Technologie führt zur zunehmenden Miniaturisierung elektronischer Bauteile und zum massiven Einsatz von SMT-Technologie und -Geräten in elektronischen Produkten.SMT-FertigungDas Gerät weist Eigenschaften wie Vollautomatik, hohe Präzision und hohe Geschwindigkeit auf. Da der Automatisierungsgrad steigt, werden höhere Anforderungen an das PCB-Design gestellt. Das PCB-Design muss den Anforderungen der SMT-Geräte entsprechen, andernfalls werden die Fertigungseffizienz und -qualität beeinträchtigt oder die automatische SMT-Bestückung durch den Computer kann möglicherweise nicht abgeschlossen werden. Beispielsweise kann die Maschine häufig ausfallen, wenn die MARK-Anforderungen nicht vollständig erfüllt sind; ein unvernünftiges Design in Bezug auf PCB-Form, Spannrand und Panel beeinflusst die Fertigungseffizienz sowie die Qualität der Pads, oder die maschinelle Fertigung kann sogar nicht abgeschlossen werden.

SMT, kurz fürOberflächenmontagetechnikist eine Art fortschrittlicher elektronischer Fertigungstechnologie, die Bauteile an den vorgesehenen Stellen der Leiterplatte (PCB) lötet und montiert. Im Vergleich zur herkömmlichen THT (Through-Hole-Technologie) besteht das wichtigste Merkmal der SMT in dem höheren Automatisierungsgrad der Fertigung, der sich für eine großvolumige automatische Produktion eignet.

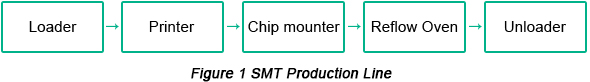

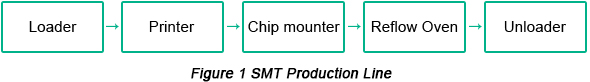

Eine grundlegende integrierte SMT-Produktionslinie sollte einen Loader, einen Drucker, einen Bestückungsautomaten, einen Reflow-Ofen und einen Unloader enthalten. Die Leiterplatte (PCB) beginnt beim Loader, wird entlang der Förderstrecke transportiert und durchläuft die Anlagen, bis die Produktion abgeschlossen ist. Anschließend wird die Leiterplatte im Reflow-Ofen einem Hochtemperaturlötprozess unterzogen und danach zum Unloader weitertransportiert, womit das Drucken, Bestücken und Löten abgeschlossen ist. Dieser Prozess ist in Abbildung 1 unten dargestellt.

Das PCB-Design ist das Schlüsselfaktor innerhalb der SMT-Technologie und ein wichtiges Element, das die Qualität der SMT-Fertigung bestimmt. Dieser Artikel wird die PCB-Designelemente, die seine Qualität beeinflussen, aus der Perspektive vonSMT-AusrüstungFertigung.Die Anforderungen an das PCB-Design seitens der SMT-Fertigungsanlagen umfassen hauptsächlich: PCB-Leiterbild, Größe, Positionierbohrung, Spannrand, MARK, Nutzenaufteilung usw.

• PCB-Muster

In der automatischen SMT-Produktionslinie,PCB-Produktionbeginnt beim Loader und schließt die Produktion nach dem Drucken, Bestücken der Chips und Löten ab. Schließlich wird es vom Unloader als fertige Leiterplatte ausgegeben. In diesem Prozess wird die Leiterplatte auf dem Transportweg der Anlage befördert, was erfordert, dass das PCB-Layout mit dem Transportweg zwischen den Anlagen übereinstimmt.

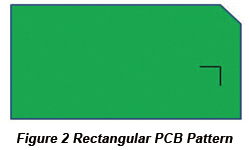

Abbildung 2 zeigt die standardmäßige rechteckige Leiterplatte, deren Bahnklemmkante so flach wie eine Linie ist, sodass dieser Typ von Leiterplatte für die Bahnübertragung geeignet ist. Manchmal wird ein rechter Winkel in eine Fase umgewandelt.

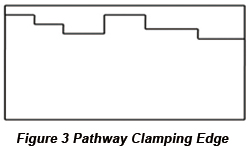

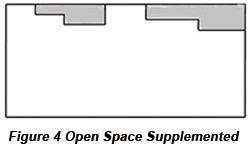

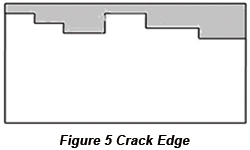

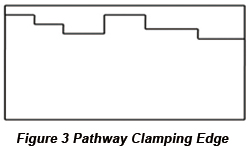

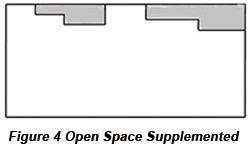

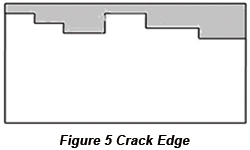

Beim Leiterplattendesign in Abbildung 3 ist seine Klemmkante keine gerade Linie, sodass sowohl die Positionierung der Leiterplatte als auch die Übertragung im Gerät beeinträchtigt werden. Der Freiraum in Abbildung 3 kann ergänzt werden, damit seine Klemmkante wie in Abbildung 4 eine gerade Linie bildet. Eine andere Methode besteht darin, eine Sollbruchkante zur Leiterplatte hinzuzufügen, wie in Abbildung 5 gezeigt.

• Leiterplattengröße

Die Größe des PCB-Designs muss den maximalen und minimalen Größenanforderungen von Drucker und Bestückungsautomat entsprechen. Bis jetzt liegt die Größe der meisten Geräte im Bereich von 50 mm × 50 mm bis 330 mm × 250 mm (oder 410 mm × 360 mm).

Wenn die Leiterplattendicke zu gering ist, sollte ihre Konstruktionsgröße nicht zu groß sein. Andernfalls führt die Reflow-Temperatur zu einer Verformung der Leiterplatte. Ideal ist ein Längen-zu-Breiten-Verhältnis von 3:2 oder 4:3.

Wenn die Leiterplattengröße kleiner als die Mindestgrößenanforderung der Ausrüstung ist, sollte eine Panelisierung durchgeführt werden. Die Anzahl der Panels wird entsprechend der Größe und Dicke der Leiterplatte bestimmt.

• Positionierungsloch für Leiterplatte

SMT-Positionierungsmethoden werden in zwei Typen unterteilt: Lochpositionierung zusammen mit Kantenpositionierung und Kantenpositionierung. Die in unserem Unternehmen angewandte Positionierungsmethode istFiduzialmarkierung.

• Leiterplatten-Klemmkante

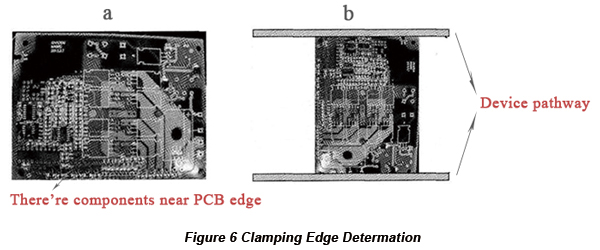

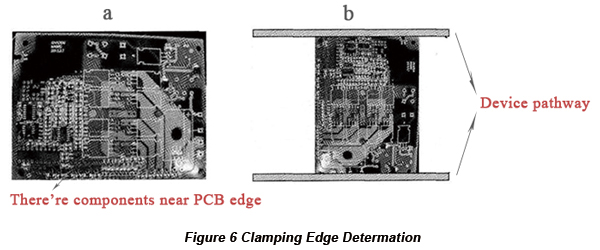

Da die Leiterplatte auf dem Transportweg des Geräts befördert wird, dürfen keine Bauteile in Richtung der Spannkante platziert werden, da sie sonst vom Gerät gedrückt werden und dies die Bestückung des Chips beeinträchtigt. Am Beispiel der Leiterplatte in Abbildung 6(a) sind einige Bauteile in der Nähe der unteren Kante der Leiterplatte angeordnet, daher dürfen die obere und die untere Kante nicht als Spannkanten verwendet werden. Da sich jedoch keine Bauteile in der Nähe der beiden Seitenkanten befinden, können die beiden kurzen Kanten als Spannkanten verwendet werden, wie in Abbildung 6(b) dargestellt.

• Mark

PCB-Markierung ist ein Identifikationspunkt für die Identifikation und Positionierung aller vollautomatischen Geräte, die zur Modifikation verwendet werden.LeiterplattenherstellungFehler.

a. Form: Vollkreis, Quadrat, Dreieck, Rhombus, Kreuz, Hohlkreis, Oval usw. Vollkreis ist die erste Wahl.

b. Größe: Die Größe muss im Bereich von 0,5 mm bis 3 mm liegen. Ein ausgefüllter Kreis mit einem Durchmesser von 1 mm ist die erste Wahl.

c. Oberfläche: Ihre Oberfläche entspricht der Lötfläche des Leiterplattenpads, wobei die Lötfläche eben ist, weder zu dick noch zu dünn, und einen ausgezeichneten Reflektoreffekt aufweist.

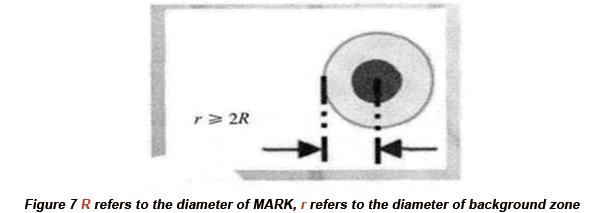

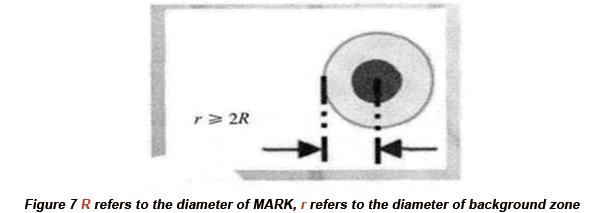

Um Mark und andere Pads sollte eine Hintergrundzone angeordnet werden, in der sich weder Siebdruck noch Lötstoppmaske befinden dürfen, wie in Abbildung 7 dargestellt.

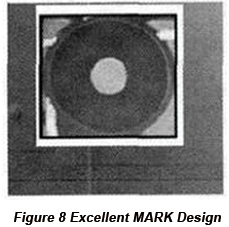

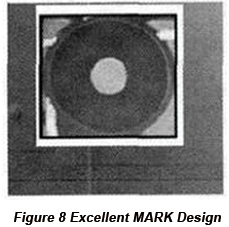

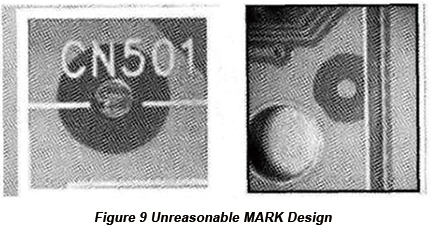

Abbildung 8 zeigt eine ausgezeichnete MARK-Entwurfsmethode, während Abbildung 9 einige MARK-Entwürfe zeigt, die nicht sinnvoll sind.

In Abbildung 9 sind Siebdruckzeichen und Siebdrucklinien um die MARK herum angeordnet, was die Erkennung der MARK durch das Gerät beeinträchtigt und zu häufigen MARK-Erkennungsalarmen führt, wodurch die Produktionseffizienz stark beeinträchtigt wird.

• Panelmethode

Um die Fertigungseffizienz zu steigern, können mehrere kleine Leiterplatten mit gleichen oder unterschiedlichen Formen kombiniert werden, um einePanel. Bei einigen doppelseitigen Leiterplatten können die Oberseite und die Unterseite in einem Panel gestaltet werden, wodurch eine Schablone hergestellt wird und die Kosten gesenkt werden können. Dieses Verfahren trägt außerdem dazu bei, die Umrüstzeit für Ober- und Unterseite zu verkürzen, wodurch die Produktionseffizienz und die Anlagenauslastung erhöht werden.

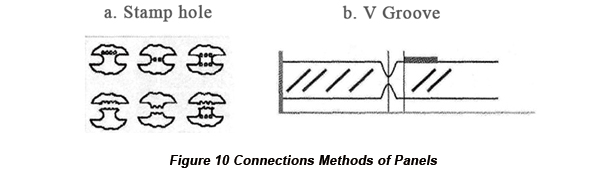

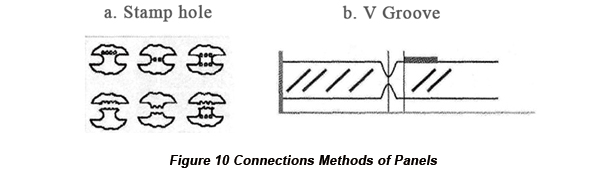

Die Verbindungsmethode der Paneele umfasst Stanzlöcher und V-Nuten, die in Abbildung 10 dargestellt sind.

Eine Anforderung der V-Nut-Verbindungsmethode besteht darin, dass der verbleibende (nicht geschnittene) Teil der Leiterplatte ein Viertel bis ein Drittel der Plattendicke betragen muss. Wenn zu viel von der Leiterplatte abgetrennt wird, kann die geschnittene Nut durch die hohe Temperatur des Reflow-Lötens brechen, was dazu führt, dass die Leiterplatte herunterfällt und im Reflow-Ofen verbrennt.

PCB-Design ist eine so komplexe Technologie, dass sowohl die Anforderungen der Geräte als auchKomponentenlayout, müssen das Pad-Design und das Schaltungsdesign berücksichtigt werden. Ein hervorragendes PCB-Design ist das entscheidende Element zur Sicherstellung der Produktqualität. Dieser Artikel behandelt einige Probleme, die beim PCB-Design aus der Perspektive der SMT-Fertigung berücksichtigt werden sollten. Solange diesen Problemen genügend Aufmerksamkeit geschenkt wird, kann die vollautomatische SMT-Fertigung von SMT-Bauteilen durchgeführt werden.