Elektronische Komponenten spielen in Kraftfahrzeugen eine zunehmend aktive Rolle. Derzeit enthält ein Fahrzeug der Spitzenklasse mehr als 200 elektronische Steuereinheiten, von denen einige Sensoren und Prozessoren sind, die im Fahrzeuginnenraum eingesetzt werden. Daraus lässt sich schließen, dass der Wert elektronischer Produkte für Kraftfahrzeuge im Antriebsstrang, der Karosserie und dem Fahrwerk liegt und dass die Mehrheit von ihnen mit digitaler Leistungselektronik verbunden ist.

Der Einsatz elektronischer Systeme in Kraftfahrzeugen zielt darauf ab, die Fahrzeugleistung zu steigern und umfasst drei Aspekte:

a.Umweltverbesserung bezieht sich auf Kraftstoffeinsparung, Abgasreduzierung und die Umstellung von Kraftstoffen wie Benzin, Erdgas und Biokraftstoffen auf Hybridantrieb und reinen Elektroantrieb. Elektrofahrzeuge sind daher zu einer strategischen Ausrichtung der Automobilindustrie geworden.

b.Die Erhöhung der Sicherheit liegt in der Verringerung von Verkehrsunfällen und reicht von Airbags, Radarmonitoring, Stereokameras, Infrarotüberwachung und automatischer Kollisionsvermeidung bis hin zum autonomen Fahren. Derzeit ziehen autonome Fahrzeuge die meiste Aufmerksamkeit und Investitionen auf sich.

c.Bequemlichkeit und Komfort beruhen im Allgemeinen auf Audio, Videodisplays, Klimaanlagen, Computern, mobiler Kommunikation, Internet, Navigation und elektronischer Mauterfassung, wobei Aspekte der Bequemlichkeit und Nutzerfreundlichkeit berücksichtigt werden.

Als Rückgrat elektronischer Geräte müssen Leiterplatten (Printed Circuit Boards), die in Kraftfahrzeugen eingesetzt werden, ebenfalls die oben aufgeführten Anforderungen erfüllen.

Grundlegende Anforderungen an Automobile-Leiterplatten

• Anforderung an die Qualitätssicherung

Eine grundlegende Anforderung an die langfristige Qualitätssicherung für Hersteller oder Händler liegt in einem soliden Qualitätsmanagementsystem, also ISO 9001 aus internationaler Perspektive. Aufgrund der Besonderheiten der Automobilindustrie haben drei führende Automobilhersteller aus Nordamerika 1994 gemeinsam ein Qualitätsmanagementsystem speziell für die Automobilindustrie eingeführt, nämlich QS-9000. Zu Beginn des 21.stIm 21. Jahrhundert wurde von den weltweiten Automobilherstellern auf Grundlage der Vorschriften der ISO 9001 ein neues Qualitätsmanagementsystem veröffentlicht, nämlich die ISO/TS 16949.

Als technische Vorschrift für die Automobilindustrie weltweit integriert ISO/TS16949 spezielle Anforderungen für die Automobilbranche und konzentriert sich auf Fehlervermeidung, Qualitätsschwankungen und Abfallreduzierung in der Lieferkette von Automobilkomponenten.

Daher ist der ersteZertifizierte Hersteller von Automobil-Leiterplattenmüssen vor ihrem tatsächlichen Eintritt in den Automobilmarkt ISO/TS16949 erreichen.

• Grundanforderung an die Leistung

a. Hohe Zuverlässigkeit

Die Zuverlässigkeit von Kraftfahrzeugen beruht hauptsächlich auf zwei Aspekten: Zum einen auf der Lebensdauer, während der Steuergeräte und elektronische Komponenten normalerweise funktionieren, und zum anderen auf der Umweltbeständigkeit, die es den Steuergeräten und elektronischen Komponenten im Fahrzeug ermöglicht, sich unter extremen Umgebungsbedingungen hervorragend zu bewähren.

Die durchschnittliche Lebensdauer von Kraftfahrzeugen beträgt 10 bis 12 Jahre, in denen nur Komponenten oder anfällige Teile ausgetauscht werden können. Mit anderen Worten müssen elektronische Systeme und Leiterplatten eine ebenso lange Lebensdauer aufweisen wie Kraftfahrzeuge.

Fahrzeuge werden während ihres Einsatzes in unterschiedlichem Maße vom Klima und der Umgebung beeinflusst, von eisiger Kälte über extreme Hitze bis hin zu langanhaltender Sonneneinstrahlung und Regen. Darüber hinaus sind sie Umweltveränderungen ausgesetzt, die durch die Wärmeentwicklung arbeitender elektronischer Komponenten und Systeme verursacht werden. Dasselbe gilt für Kfz-Elektroniksysteme und Leiterplatten (PCBs). Kfz-Elektroniksysteme müssen den folgenden Umweltbelastungen standhalten: Temperatur, Luftfeuchtigkeit, Regen, saurer Rauch, Vibration, elektromagnetische Störungen (EMI) und Stromstöße.

b. Leichtbau und Miniaturisierung

Geringes Gewicht und Miniaturisierung sind vorteilhaft für die Kraftstoffeinsparung, was sich aus dem geringen Gewicht und der Miniaturisierung jeder einzelnen Komponente und Leiterplatte ergibt. Zum Beispiel betrug das Volumen eines im Automobilbereich eingesetzten ECU (Electronic Control Unit) 1.200 cm3am Anfang des 21stJahrhundert, während diese mindestens auf ein Viertel geschrumpft ist. Das geringe Gewicht und die Miniaturisierung von Leiterplatten ergeben sich aus der Erhöhung der Dichte, der Verringerung der Fläche, der Dünnheit und der Mehrlagigkeit.

Leistungseigenschaften von automobilen Leiterplatten

• Mehrere Typen

Als Kombinationen aus mechanischen und elektronischen Vorrichtungen integrieren moderne Fahrzeugtechnologien traditionelle Verfahren und aktuelle wissenschaftliche Technologien. Verschiedene Komponenten sind auf elektronische Geräte mit unterschiedlichen Funktionen angewiesen, was zum Einsatz von Leiterplatten mit unterschiedlichen Aufgaben führt.

Auf der Grundlage der Unterscheidung nach dem Substratmaterial von Leiterplatten für Automobile können diese in anorganische, keramikbasierte Leiterplatten und organische, harzbasierte Leiterplatten eingeteilt werden. Die herausragende Eigenschaft keramikbasierter Leiterplatten ist ihre hohe Hitzebeständigkeit und ausgezeichnete Maßstabilität, wodurch sie für Motorsysteme in stark thermisch belasteten Umgebungen geeignet sind. Keramikbasierte Leiterplatten weisen jedoch eine schlechte Herstellbarkeit auf, was zu hohen Kosten der Leiterplatten führt. Mit der Entwicklung neuartiger Harzsubstrate mit erhöhter Hitzebeständigkeit werden harzbasierte Leiterplatten in der Mehrzahl moderner Fahrzeuge überwiegend eingesetzt.

Eine allgemeine Regel wird befolgt: Leiterplatten, die Substratmaterialien mit unterschiedlichen Eigenschaften verwenden, werden in verschiedenen Bereichen eines Fahrzeugs eingesetzt und sind für die Umsetzung unterschiedlicher Funktionen verantwortlich. Die folgende Tabelle zeigt den Leiterplattentyp, der mit einem Teil der Fahrzeuggeräte oder Instrumente kompatibel ist.

|

Fahrzeuggeräte

|

PCB-Typen

|

| Tachometer; Klimaanlage |

Ein-/Doppellagen-Leiterplatte

Flexible Leiterplatte, ein- oder zweilagig |

| Autoradio; Monitor |

Doppellagige Leiterplatte

Mehrlagige Leiterplatte

Flexible Leiterplatte

|

| Automobilkommunikationsgeräte; drahtlose Ortungsgeräte; Sicherheitskontrollsystem |

Mehrlagige Leiterplatte

HDI-Leiterplatte

Flexible Leiterplatte |

| Motorsystem; Antriebssteuerungssystem |

Metallkern-Leiterplatte

Starrflex-Leiterplatte

|

| Fahrzeugleistungsregler; Navigationsgerät |

Eingebettete Leiterplatte |

• Zuverlässigkeitsanforderung an Leiterplatten in verschiedenen Bereichen des Fahrzeugs

Als ein Verkehrsmittel, das die öffentliche Sicherheit betrifft, gehören Kraftfahrzeuge zu einer Produktkategorie mit hoher Zuverlässigkeit. Neben den üblichen Anforderungen an Abmessungen, Erscheinungsbild sowie mechanische und elektronische Leistung müssen an ihnen eine Reihe von Zuverlässigkeitstests durchgeführt werden.

a. Thermischer Zyklustest (TCT)

Fünf Stufen werden entsprechend den verschiedenen Bereichen eines Fahrzeugs festgelegt. Die nachstehende Tabelle fasst die Temperatur des thermischen Zyklus für Leiterplatten in unterschiedlichen Bereichen des Fahrzeugs zusammen:

|

Fahrzeugabschnitt

|

Stufe

|

Niedrige Temperatur

|

Hohe Temperatur

|

| Innerhalb der Fahrzeugkarosserie |

A |

-40 °C |

85°C |

| Fahrzeugchassis unten |

B |

-40 °C |

125 °C |

| Oberer Motor |

C |

-40 °C |

145 °C |

| Getriebeteile |

D |

-40 °C |

155 °C |

| Innerhalb der Engine |

E |

-40 °C |

165 °C |

b. Thermoschockprüfung (TST)

Es ist ganz normal, dass Leiterplatten im Automobilbereich in extrem heißen Umgebungen eingesetzt werden, was insbesondere für Leiterplatten mit starkem Kupferauftrag eine besondere Herausforderung darstellt, da sie sowohl der äußeren Hitze als auch der von ihnen selbst erzeugten Wärme ausgesetzt sind. Daher werden an die Hitzebeständigkeit von Leiterplatten im Automobilbereich höhere Anforderungen gestellt.

Um am Thermoschocktest teilzunehmen, müssen Automobil-Leiterplatten dreimal für jeweils 10 Sekunden in Lötzinn mit einer hohen Temperatur von 260 °C oder 288 °C eingetaucht werden. Anschließend dürfen qualifizierte Leiterplatten keine Probleme wie Delamination, Beulen oder Kupferrisse aufweisen. Heutzutage wird beim Leiterplattenbestücken bleifreies Löten mit einer relativ hohen Löttemperatur eingesetzt, was die Notwendigkeit von Thermoschocktests weiter erhöht.

c. Temperatur-Feuchtigkeit-Bias (THB)-Test

Automobil-PCBs müssen zahlreiche und dynamische Umgebungen durchlaufen, darunter Regentage und feuchte Umgebungen, was es notwendig macht, einen THB-Test durchzuführen, der auch in der Lage ist, die Beweglichkeit von PCB-CAF (Conductive Anodic Filament) zu prüfen. CAF tritt nur in den folgenden Situationen auf: zwischen benachbarten Vias auf der Leiterplatte, zwischen benachbarten Vias und Leiterbahnen, zwischen benachbarten Leiterbahnen sowie zwischen benachbarten Lagen. Die Isolationsfähigkeit nimmt in diesen Situationen ab oder führt sogar zu Kurzschlüssen. Der Isolationswiderstand sollte durch den Abstand zwischen Vias, Leiterbahnen und Lagen bestimmt werden.

Fertigungseigenschaften von Automobil-Leiterplatten

• Hochfrequenz-Leiterplatten

Ähnlich wie beim militärischen Radar ist auch beim Nahfeldradar das automatische Kollisionsvermeidungssystem oder das vorausschauende Notbremssystem in Fahrzeugen auf Leiterplatten angewiesen, um hochfrequente Mikrowellensignale zu übertragen. Daher werden Substratmaterialien mit geringer dielektrischer Verlustleistung empfohlen, wobei üblicherweise PTFE (Polytetrafluorethylen) eingesetzt wird. Im Unterschied zu gewöhnlichem FR-4 als Substratmaterial erfordern PTFE oder ähnliche Hochfrequenzmaterialien naturgemäß eine andere Herstellbarkeit. So ist beispielsweise eine spezielle Bohrgeschwindigkeit beim Bohren von Durchkontaktierungen erforderlich.

• Leiterplatten mit starkem Kupfer

Fahrzeuge neigen aufgrund ihrer hohen elektronischen Dichte und Leistung dazu, mehr Wärme zu erzeugen. Mit der zunehmenden Anzahl von Hybrid- und vollelektrischen Fahrzeugen werden fortschrittliche Stromübertragungssysteme gefordert, was hohe Anforderungen an die Wärmeableitungsfähigkeit und größere Ströme stellt. Um dies zu erreichen, sollte die Kupferdicke in Leiterplatten erhöht oder Kupferleiter und Metall in mehrlagige Leiterplatten eingebettet werden.

Schwere doppellagige Kupferleiterplatten lassen sich leicht herstellen, während die Fertigung von schweren mehrlagigen Kupferleiterplatten recht schwierig ist. Der entscheidende Punkt liegt in der Ätzung von schweren Kupferstrukturen und im Auffüllen von Spalten bei starkem Kupfer.

Innerer StromkreisSchwere mehrlagige Kupferleiterplattenist schweres Kupfer. Anschließend erfordert die Übertragung der Grafiken einen schweren Film mit extrem hoher Korrosionsbeständigkeit. Die Ätzzeit sollte ausreichend lang sein, und Ätzgerät sowie technische Bedingungen sollten in einem optimalen Zustand bleiben, um ausgezeichnete Leiterbahnen aus schwerem Kupfer zu gewährleisten.

Da es einen großen Unterschied zwischen der Oberfläche des Innenleiters und des Isolatorsubstratmaterials gibt und ein herkömmlicher Multilagen‑PCB‑Aufbau das Harz nicht vollständig auffüllen lässt, entstehen Hohlräume; daher wird eine dünne Prepreg‑Schicht mit hohem Harzanteil empfohlen. Einige Multilagen‑PCBs enthalten Innenleiter mit unterschiedlicher Kupferdicke, sodass unterschiedliche Prepregs für Bereiche mit großen und kleinen Unterschieden verwendet werden können.

• Einbettung von Komponenten

Eingebettete Komponenten-Leiterplatten wurden zunächst in Mobiltelefonen eingesetzt, um die Bestückungsdichte zu erhöhen und die Gesamtgröße des Produkts zu verringern, was im Grunde auch für andere elektronische Produkte von wesentlicher Bedeutung ist. Aus diesem Grund wird die Einbettungstechnologie in elektronischen Automobilgeräten verwendet.

Basierend auf den Einbettungsmethoden für Bauteile gibt es viele Optionen für die Herstellung von eingebetteten Leiterplatten:

a.Die Nut wird zuerst gefräst, dann werden die SMDs mittels Wellenlöten oder leitfähiger Paste bestückt.

b.Dünnschicht-SMDs werden zunächst mittels Wellenlöten auf den Innenleiterbahnen montiert.

c.Dicke-Film-Bauelemente werden auf einer Keramikbasis gedruckt.

d.SMDs werden durch Wellenlöten montiert und anschließend wird Harz für das Vergießen verwendet. Diese Art von eingebetteten Leiterplatten ist besser mit den Anforderungen von Fahrzeugen wie Hitzebeständigkeit, Feuchtigkeitsbeständigkeit und Stoßfestigkeit kompatibel und weist eine hohe Zuverlässigkeit auf.

• HDI-Technologie

Ähnlich wie Smartphones oder Tablet-Computer in Bezug auf Unterhaltungs- und Kommunikationsfunktionen,Fahrzeuge erfordern HDI-Leiterplattenebenfalls. Infolgedessen müssen in automobilen Leiterplatten Mikrovialaserbohren, Galvanisierung und Verbindungstechnologien angewendet werden.

Konstruktionsaspekte für Automobile-Leiterplatten

• Induktororientierungen

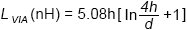

Wenn zwei Induktivitäten (oder sogar zwei Leiterbahnen auf einer Leiterplatte) einander nahekommen, wird eine Induktivität erzeugt. Das vom Strom in einem Stromkreis (Stromkreis A) erzeugte Magnetfeld bewirkt anschließend das Fließen eines Stroms im anderen Stromkreis (Stromkreis B). Dieser Vorgang ähnelt der gegenseitigen Beeinflussung zwischen Primär- und Sekundärwicklung eines Transformators. Wenn zwei Ströme über ein Magnetfeld miteinander wechselwirken, wird die erzeugte Spannung durch die gegenseitige Induktivität (L) bestimmt.M): . In dieser Formel ist YBist die Fehlerspannung, die in Schaltung B eingespeist wird, während LAist der Strom durch Schaltkreis A. LMist sehr empfindlich gegenüber Leiterbahnabstand, Induktionsschleifenfläche und Schleifenrichtung.

. In dieser Formel ist YBist die Fehlerspannung, die in Schaltung B eingespeist wird, während LAist der Strom durch Schaltkreis A. LMist sehr empfindlich gegenüber Leiterbahnabstand, Induktionsschleifenfläche und Schleifenrichtung.

Daher kann eine optimale Methode zur Anordnung aller Induktivitäten in einem Schaltkreis durch ein kompaktes Schaltungs-Layout und die Verringerung des Kopplungsungleichgewichts erreicht werden.

Die Verteilung der gegenseitigen Induktivität steht in Zusammenhang mit der Ausrichtung der Induktivität. Daher führt die Richtungsänderung von Schaltung B dazu, dass ihre Stromschleife parallel zu den magnetischen Feldlinien von Schaltung A verläuft. Um dies zu erreichen, sollten die Induktivitäten vertikal angeordnet werden, was zur Verringerung der gegenseitigen Induktivität beiträgt.

Layout-Regeln für Induktivitäten auf automobilen Leiterplatten:

a.Der Platz für die Induktivität sollte so groß wie möglich sein;

b.Die Ausrichtung der Induktivitäten sollte im rechten Winkel erfolgen, damit das Übersprechen zwischen ihnen minimiert wird.

• Leitungskupplung

Ähnlich wie die Ausrichtung von Induktivitäten die magnetische Feldkopplung beeinflusst, wird auch die Kopplung beeinträchtigt, wenn Anschlüsse nahe beieinander liegen, und es kann möglicherweise eine gegenseitige Induktivität entstehen. Das Hauptproblem in HF-Schaltungen liegt im Layout empfindlicher Bauteile, wie etwa des Eingangsabgleichnetzwerks, des Resonanzkanals des Empfängers und des Antennenabgleichnetzwerks des Senders.

Der Rückstrompfad sollte so nah wie möglich am Hauptstrompfad verlaufen, wobei das Strahlungsfeld minimiert wird, was zur Verringerung der Stromschleifenfläche beiträgt. Der optimale niederimpedante Pfad ist normalerweise die Massefläche unter den Leiterbahnen, das heißt, die Schleifenfläche wird effektiv auf den Bereich mit der Dielektrikumsdicke mal Leiterbahnlänge begrenzt. Wenn die Massefläche jedoch aufgetrennt wird, vergrößert sich die Schleifenfläche. Für Leiterbahnen, die über einen geteilten Bereich verlaufen, wird der Rückstrom gezwungen, einen hochimpedanten Pfad zu nehmen, was die Stromschleifenfläche stark vergrößert. Diese Art von Layout macht die Schaltung außerdem anfällig für gegenseitige Induktivität.

Kurz gesagt sollte eine integrierte Erdung unter den Leiterbahnen so weit wie möglich sichergestellt werden, da eine integrierte Masseflächenerdung zur Verbesserung der Schaltungsleistung beiträgt.

• Durchkontaktierte Erdungsbohrung

Das Hauptproblem, das ein HF‑Schaltkreis in der Regel lösen muss, liegt in einer schlechten Wellenimpedanz der Schaltung, einschließlich der elektronischen Bauteile und der Verbindungen. Eine Kupferschicht mit geringer Dicke ist einem Induktivitätsdraht gleichzusetzen. Außerdem kann sich durch die Kombination aus Kupferschicht und benachbarten Leitungen eine verteilte Kapazität bilden. Wenn Leitungen durch Durchkontaktierungen geführt werden, treten ebenfalls Induktivitäts‑ und Kapazitätseigenschaften auf.

Die Durchkontaktierungs-Kapazität ergibt sich hauptsächlich aus der Kapazität zwischen dem Kupfer am Rand der Durchkontaktierungs-Pads und dem Kupfer auf der Unterseite. Ein weiteres Element, das die Durchkontaktierungs-Kapazität beeinflusst, ist der zylindrische Metallkörper der Durchkontaktierungen. Die parasitäre Kapazität hat nur geringen Einfluss, da sie in der Regel lediglich zu einer geringen Signalflanke bei Hochgeschwindigkeits-Digitalsignalen führt.

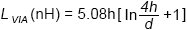

Die größte Auswirkung von Durchkontaktierungen ist die entsprechende parasitäre Induktivität, die durch die Verbindung hervorgerufen wird. Da die meisten metallischen Durchkontaktierungen in der HF‑Leiterplattengestaltung dieselben Abmessungen wie integrierte Bauelemente aufweisen, kann diese Formel verwendet werden, um die Wirkung der Durchkontaktierung abzuschätzen: . In dieser Formel ist LVIAist die integrierte Induktivität von Durchkontaktierungen; h bezeichnet die Via-Höhe in Zoll; d bezeichnet den Via-Durchmesser in Zoll.

. In dieser Formel ist LVIAist die integrierte Induktivität von Durchkontaktierungen; h bezeichnet die Via-Höhe in Zoll; d bezeichnet den Via-Durchmesser in Zoll.

Daher sollte das Schaltungsdesign den folgenden Prinzipien entsprechen:

a.Für Durchkontaktierungen im empfindlichen Bereich sollte ein Induktivitätsmodul eingerichtet werden.

b.Filter- oder Anpassungsnetzwerk hängt von unabhängigen Durchkontaktierungen ab;

c.Dünneres Leiterplattkupfer verringert die Auswirkung der parasitären Induktivität von Durchkontaktierungen.

• Erdung und Verfüllung

Die Erdungs- oder Stromversorgungsebene definiert eine gemeinsame Referenzspannung, die alle Komponenten im System über einen niederimpedanten Pfad mit Energie versorgt. Auf dieser Grundlage können alle elektrischen Felder ausgeglichen werden, wobei ein hervorragendes Abschirmkonzept erzeugt wird.

Gleichstrom fließt immer durch den Weg mit der geringsten Impedanz. In ähnlicher Weise fließt Hochfrequenzstrom in der ersten Minute ebenfalls über den Weg mit der niedrigsten Impedanz. Daher versucht bei Standard‑PCB‑Leitungen über einer Massefläche der Rückstrom, genau in den Massebereich direkt unter den Leitungen zu fließen. Anschließend ruft eine aufgeteilte Massefläche alle möglichen Störungen hervor, die das Übersprechen durch magnetische Feldkopplung oder Stromansammlungen weiter verstärken. Daher sollte die Integrität der Masse so weit wie möglich sichergestellt werden, da sonst der Rückstrom Übersprechen antreibt.

Zusätzlich wird Füllmasse, auch Schutzleiter genannt, üblicherweise beim Design von Schaltungen eingesetzt, die Bereiche enthalten, in denen eine durchgehende Masseführung schwer anzuordnen ist oder in denen empfindliche Schaltungen abgeschirmt werden müssen. Masse-Durchkontaktierungen können an den Enden von Leitungen oder entlang der Leitungen positioniert werden, um die Abschirmwirkung zu erhöhen. Schutzleiter dürfen nicht mit Leitungen gemischt werden, die für den Rückstrompfad ausgelegt sind, da dies Übersprechen verursachen würde.

Wenn die Kupferfläche nicht mit Masse verbunden ist oder nur an einem Anschluss mit Masse verbunden ist, wird ihre Wirksamkeit verringert. In einigen Fällen wird parasitäre Kapazität erzeugt, wenn sich die Umgebungsimpedanz ändert oder ein potenzieller Pfad zwischen Schaltungen entsteht, was zu negativen Auswirkungen führt. Einfach ausgedrückt: Wenn Kupfer auf der Leiterplatte angeordnet werden muss, sollte die gleiche Galvanikschichtdicke beibehalten werden.

Letztendlich muss der Erdungsbereich in der Nähe der Antenne berücksichtigt werden. Jeder Monopol betrachtet den Erdungsbereich, die Leiterführung und Durchkontaktierungen als einen Teil des Systemgleichgewichts, und eine nicht ideal ausbalancierte Leiterführung beeinflusst den Wirkungsgrad der Abstrahlung und die Richtcharakteristik der Antenne. Daher darf der Erdungsbereich nicht direkt unter der Monopolantenne einer Leiterplatte platziert werden.

Zusammenfassend ist festzuhalten, dass in Bezug auf Erdung und Verfüllung die folgenden Gestaltungsgrundsätze einzuhalten sind:

a.Es sollte nach Möglichkeit ein durchgehender Erdungsbereich mit niedriger Impedanz bereitgestellt werden.

b.Zwei Anschlüsse der Füllleitungen sollten mit einer angewendeten Durchkontaktierungsanordnung an die Masse angeschlossen werden;

c.Kupferbeschichtete Leiterbahnen müssen in der Nähe der Schaltung an Masse angeschlossen werden, in deren Umgebung Kupferbeschichtungen nicht erforderlich sind. Bei Leiterplatten mit mehreren Lagen sollte ein Masse-Durchkontaktierungsloch vorgesehen werden, wenn Signalleitungen von einer Seite auf die andere übertragen werden.

Abschließend lassen sich die Konstruktionsregeln für Automobilelektronik-Leiterplatten in der folgenden Tabelle zusammenfassen:

|

Induktor-Layout

|

• Der Platz für die Induktivität sollte so groß wie möglich sein;

• Die Ausrichtung der Induktivität sollte im rechten Winkel eingestellt werden. |

|

Integrierte Verankerung

|

• Integrierte Erdung sollte unter den Leitungen angeordnet werden; |

|

Durchgangslöcher

|

• Das Induktivitätsmodul sollte für Durchkontaktierungen im empfindlichen Bereich eingestellt werden;

• Filter- oder Anpassungsnetzwerk hängt von unabhängigen Durchkontaktierungen ab;

• Dünneres Leiterplattkupfer verringert die Auswirkung der parasitären Induktivität von Durchkontaktierungen; |

|

Erdung und Füllung

|

• Es sollte ein durchgehender Erdungsbereich mit niedriger Impedanz vorgesehen werden.

• Verbinden Sie die Anschlüsse der Füllleiter mit der Masse, indem Sie ein Durchkontaktierungs-Array anwenden;

• Kupferbeschichtete Leitungen müssen mit der Erdung verbunden werden; |

Artikel verfasst von der PCBCart-Redakteurin Dora Yang, zuerst veröffentlicht amBodos EnergiesystemMagazinausgabe August 2017.

. In dieser Formel ist YBist die Fehlerspannung, die in Schaltung B eingespeist wird, während LAist der Strom durch Schaltkreis A. LMist sehr empfindlich gegenüber Leiterbahnabstand, Induktionsschleifenfläche und Schleifenrichtung.

. In dieser Formel ist YBist die Fehlerspannung, die in Schaltung B eingespeist wird, während LAist der Strom durch Schaltkreis A. LMist sehr empfindlich gegenüber Leiterbahnabstand, Induktionsschleifenfläche und Schleifenrichtung. . In dieser Formel ist LVIAist die integrierte Induktivität von Durchkontaktierungen; h bezeichnet die Via-Höhe in Zoll; d bezeichnet den Via-Durchmesser in Zoll.

. In dieser Formel ist LVIAist die integrierte Induktivität von Durchkontaktierungen; h bezeichnet die Via-Höhe in Zoll; d bezeichnet den Via-Durchmesser in Zoll.