Mit der Entwicklung der Chip-Gehäusetechnologie gilt BGA (Ball Grid Array) als eine Standardgehäuseform. Insbesondere bei Chips mit Hunderten von Pins bietet die Verwendung von BGA-Gehäusen enorme Vorteile.

BGA-Chips sind QFP-Chips (Quad Flat Package) in Bezug auf die Gehäuseform überlegen. BGA-Gehäuse verringern die physische Größe der Chips erheblich, da das Lötkugearray die peripheren Anschlüsse der QFP-Chips ersetzt, was besonders deutlich wird, wenn viele I/O-Pins vorhanden sind. Die Oberfläche eines BGA steigt linear mit der Anzahl der I/O-Pins, während sie bei QFP mit dem Quadrat der I/O-Pin-Anzahl zunimmt. Daher bietet das BGA-Gehäuse für Bauteile mit vielen Pins eine bessere Herstellbarkeit als QFP. Allgemein gesprochen reicht die Anzahl der I/O-Pins von 250 bis 1089, was speziell durch den Gehäusetyp und die -größe bestimmt wird. Was die Herstellbarkeit betrifft, schneiden BGA-Chips ebenfalls besser ab als QFP-Chips. Die Pins von BGA-Gehäusechips sind kugelförmig und in einem 2D-Array angeordnet. Außerdem weisen die I/O-Pins einen größeren Pitch als bei QFP auf und verhalten sich wie harte Kugeln, die durch Kontakt nicht verformt werden. Für Chip-Hersteller liegt ein weiterer Vorteil von BGA-Chips in ihrer hohen Ausbeute. Die Montage-Fehlerrate von BGA-Chips liegt normalerweise bei 0,3 ppm bis 5 ppm pro Pin, was praktisch als fehlerfrei angesehen werden kann.

Dank der oben genannten Gründe werden BGA-Gehäusechips weit verbreitet eingesetzt vonElektronikmontierer. Allerdings führt die besondere Form von BGA-Gehäusen zu einem höheren Risiko von Kurzschlüssen beim Löten, sofern in der Entwurfsphase nicht einige wichtige Layout-Tipps berücksichtigt werden. Daher werden in diesem Artikel im weiteren Verlauf einige wichtige Layout-Regeln für BGA-Chips vorgestellt, damit in der SMT- (Surface-Mount-Technology-) Bestückung ein optimales Lötergebnis erzielt werden kann.

• Tonhöhe und Abstand

Der Lötkugelabstand für BGA-Gehäuse beträgt im Allgemeinen 50 mil. Um die Anforderungen der verwendeten Technologie zu erfüllenHerstellungsprozess von Leiterplatten (Printed Circuit Boards)der Abstand zwischen Durchkontaktierung und Pad-Kante sollte mindestens 8 mil betragen, und der Abstand zwischen Leiterbahnen und Pad-Kante kann auf 5 mil bis 6 mil verringert werden. Daher ist es sinnvoll, die Pad-Größe von BGA-Chips auf 18 mil bis 25 mil festzulegen, und die Leiterbahnbreite zwischen den BGA-Lötbällen sollte im Bereich von 6 mil bis 8 mil liegen.

• Einstellung der Positionierungsmarke

Da BGA-Gehäuse mit bloßem Auge kaum inspiziert werden können und Lötstellen sogar überhaupt nicht sichtbar sind, müssen präzise Passermarken gesetzt werden, um den Anforderungen der Montageinspektion, der manuellen Bestückung und des Austauschs nach Nacharbeit zu entsprechen.

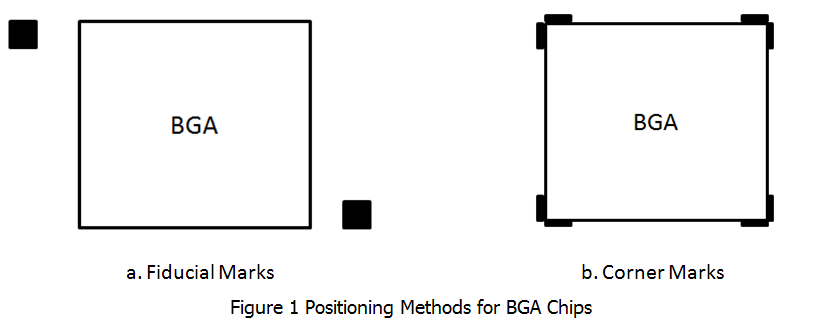

Es ist übliche Praxis, entweder zwei Fiduzialmarken an gegenüberliegenden Ecken eines BGA-Bauteils oder zwei Eckmarken zu platzieren, wie in der folgenden Abbildung dargestellt.

Sowohl Fiducial-Marken als auch Eckmarken werden auf derselben Ebene wie BGA-Gehäuse platziert, also auf der Bauteilebene. Fiducial-Marken weisen üblicherweise drei Formen auf: Quadrat, Kreis und Dreieck, deren Größe von 20 mil bis 80 mil reicht, wobei ein Bereich ohne Lötstoppmaske mit einer Größe von 60 mil freigehalten wird. Die Breite der Eckmarken liegt im Bereich von 8 mil bis 10 mil und ermöglicht die präziseste Ausrichtung der BGA-Pad-Grafiken.

• Leitende Durchkontaktierungen zwischen Pads

Im Allgemeinen sollten Durchkontaktierungen NICHT zwischen Pads mitBlind Vias und Buried Viasersetzt. Dennoch führt dieses Verfahren zu höheren Kosten bei der Leiterplattenherstellung. Wenn Durchkontaktierungen zwischen Pads eingesetzt werden müssen, sollte Lötstopplack verwendet werden, um zu verhindern, dass das Lot abfließt, oder um die Löcher zu füllen oder abzudecken, damit Kurzschlüsse beim Löten vermieden werden.

• Pad

Unter allen Pins von BGA-Chips stammen viele von der Stromversorgung oder Masse. Wenn ein Pad als Durchsteckbohrung ausgelegt ist, wird viel Platz für das Routing eingespart. Diese Art von Design funktioniert jedoch nur für die Reflow-Löttechnologie. Wenn das Durchsteckmontageverfahren verwendet wird, sollte das Volumen der Durchsteckbohrung mit der Menge der Lotpaste kompatibel sein. Sobald diese Technologie angewendet wird, wird die Lotpaste die Durchsteckbohrung ausfüllen. Wird dieses Element nicht berücksichtigt, sinken die Lotkugeln in die Lötverbindungen ein, wodurch die Leitfähigkeit abnimmt.

Das Layout von BGA-Chips ist keineswegs auf die oben genannten Aspekte beschränkt, und es ist nahezu unmöglich, alle Layout-Tipps für BGA-Chips in einem einzigen Artikel abzudecken. Abgesehen von den oben genannten Punkten hängt das Layout von BGA-Bauteilen auch mit den Fähigkeiten und den Geräteparametern von Auftragsfertigern oder Bestückern zusammen. So kann sich beispielsweise die maximale und minimale Leiterplattengröße, die ein Bestückungsautomat verarbeiten kann, voneinander unterscheiden, was entsprechende Designanpassungen erfordert, um mit unterschiedlichen Designanforderungen kompatibel zu sein. Daher ist es von großer Bedeutung, alle Aspekte im Zusammenhang mit dem BGA-Chip-Layout umfassend abzustimmen, um eine optimale Leistung der bestückten Leiterplatte und der daraus resultierenden Endprodukte zu erzielen.

PCBCart bietet umfassende Layout-Empfehlungen für BGA-Komponenten, damit Sie Ihr optimales Gleichgewicht zwischen Kosten und Funktionen erreichen.

Vor der eigentlichen Fertigung oder Montage sind Bestätigungszeiten durch Ingenieure von PCBCart erforderlich. Das ist tatsächlich absolut lohnenswert.Alle Bestätigungen dienen der perfekten Übereinstimmung zwischen Ihrem Design, unseren Fertigungskapazitäten und unseren Geräteparametern sowie der größtmöglichen Zeit- und Kostenersparnis, ohne dass die erwarteten Funktionen beeinträchtigt werden.. Möchten Sie jetzt Vorschläge für das Layout von BGA-Bauteilen? Hinweis: Sie sind KOSTENLOS. Fordern Sie ein Online-Angebot an, indem Sie auf die Schaltfläche unten klicken. Wir berechnen Ihre individuellen Kosten für die Leiterplattenbestückung.

Anfrage für ein KOSTENLOSES BGA-SMT-Bestückungsangebot

Hilfreiche Ressourcen

•Eine Einführung in die BGA-Verpackungstechnologie

•Faktoren, die die Qualität der BGA-Bestückung beeinflussen

•Anwendung der Oberflächenmontagetechnik (SMT) auf Ball-Grid-Array-(BGA)-Gehäuse

•Wirksame Maßnahmen zur Qualitätskontrolle von Ball-Grid-Array-(BGA)-Lötverbindungen

•Anforderungen an Designdateien zur Gewährleistung einer effizienten BGA-Bestückung

•So erhalten Sie ein präzises Angebot für Ihre BGA-Bestückungsanforderungen