Aluminium-Leiterplatten zeichnen sich durch hervorragende elektrische Leistung, Wärmeableitungsfähigkeit, elektromagnetische Abschirmung, hohe Durchschlagsfestigkeit und Biegefestigkeit aus und werden daher in zahlreichen Branchen weit verbreitet eingesetzt, etwa in Hochleistungs-LED-Beleuchtung, Energietechnik, Fernseh-Hintergrundbeleuchtung, Automobilindustrie, Computern, Wechselrichtermodulen für Klimaanlagen, Luft- und Raumfahrtelektronik, Telekommunikation, Medizintechnik, Audiotechnik usw. Selbst bei der am häufigsten verwendeten Handykamera ist die Aluminium-Leiterplatte ein wesentlicher Bestandteil des Mobiltelefons. Als eine Art Metallkern-Leiterplatte (MCPCB) weisen Aluminium-Leiterplatten in Bezug auf Herstellungsprozess oder -technik zahlreiche Gemeinsamkeiten mit FR4-Leiterplatten auf, wie etwa das Ätzen von dickem Kupferfolienmaterial, den Ätzschutz der Aluminiumoberfläche, die Herstellung von Aluminiumplatten undLötstoppmaskeDrucken usw.

In den 1970er Jahren entwickelt, begannen Aluminium-Leiterplatten (Aluminium-PCBs) sich zu verbreiten, seit sie erstmals in Leistungsverstärker-Hybrid-ICs (integrierten Schaltungen) eingesetzt wurden. In den letzten Jahren haben Aluminium-Leiterplatten, insbesondere durch den Antrieb der LED-Industrie, immer breitere Anwendungen und einen deutlichen Entwicklungstrend erfahren. Daher ist es notwendig, sich einiger wichtiger Eigenschaften von Aluminium-Leiterplatten bewusst zu sein, damit sie in Ihren Produkten oder in Ihrer Branche besser genutzt werden können.

Eigenschaften von Aluminium-Leiterplatten

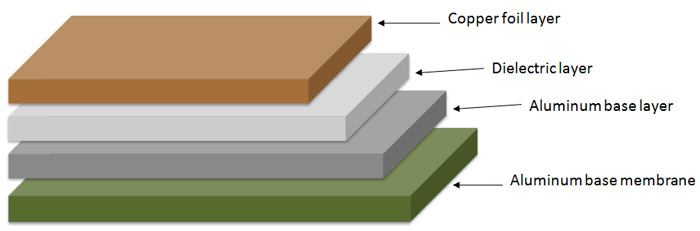

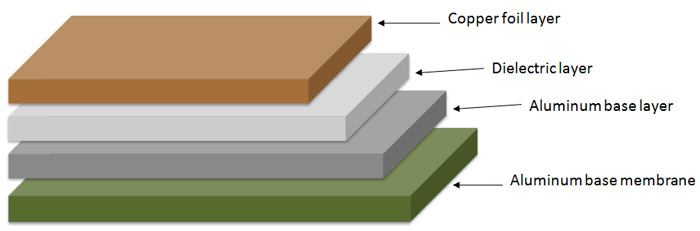

• Aufbau einer Aluminium-Leiterplatte

Wenn es um die Struktur von Aluminium-Leiterplatten geht, weist sie tatsächlich auf die Struktur von Aluminium hinkupferkaschiertes Laminat (CCL)bestehend aus Kupferfolie, Dielektrikumsschicht, Aluminiumbasis und Aluminiumbasis-Membran (optional). Die Struktur der Aluminium-CCL ist wie folgt dargestellt.

1. Kupferfolienschicht

Aluminium-CCL weist dieselbe Kupferfolienschicht wie herkömmliche CCLs auf, und in der Leiterbahnebene ist eine große Stromtragfähigkeit erforderlich. Daher wird eine relativ dicke Kupferschicht mit einer Stärke von 1 oz bis 10 oz gewählt. Die Rückseite der Kupferfolie muss chemisch oxidiert werden, während die Oberseite verzinkt und vermessingt werden sollte, um die Abzugfestigkeit zu verbessern.

2. Dielektrische Schicht

Dielektrische Schicht besteht aus einer Schicht wärmeleitfähigen dielektrischen Materials mit geringem thermischem Widerstand und einer Dicke von 50 μm bis 200 μm, welches die Kerntechnologie von Aluminium-CCL darstellt. Sie weist eine hervorragende Beständigkeit gegen thermische Alterung auf und kann mechanischen sowie thermischen Belastungen standhalten.

3. Aluminiumbasisschicht

Die Aluminiumbasisschicht ist in Wirklichkeit ein Aluminiumschichtmaterial, das die tragende Komponente der Aluminiumbasisschicht darstellt. Es muss eine hohe Wärmeleitfähigkeit aufweisen und für herkömmliche mechanische Bearbeitungsverfahren wie Bohren, Stanzen und Schneiden geeignet sein.

4. Aluminium-Basis-Membran

Die Aluminiumbasis-Membran schützt die Aluminiumoberfläche vor Kratzern und Ätzen durch Chemikalien. Membranen lassen sich in gewöhnliche (unter 120 °C) und hochtemperaturbeständige (250 °C) einteilen. Letztere erfüllt die Anforderungen des HASL-Verfahrens (Heißluftverzinnung), daOberflächenfinish.

• Leistung von Aluminium-Leiterplatten

1. Wärmeableitung

Im Vergleich zu herkömmlichen FR4-Leiterplatten schneiden Aluminium-Leiterplatten in Bezug auf die Wärmeableitung besser ab und sind in der Lage, Wärme schnell abzuleiten. Nehmen wir zum Beispiel den Vergleich zwischen einer FR4-Leiterplatte und einer Aluminium-Leiterplatte mit einer gleichen Dicke von 1,5 mm. Der thermische Widerstand einer FR4-Leiterplatte liegt zwischen 20 °C/W und 22 °C/W, während der einer Aluminium-Leiterplatte zwischen 1 °C/W und 2 °C/W liegt. Daher eignet sich Aluminium sehr gut für die Wärmeableitung.

2. Thermische Ausdehnung

Thermische Ausdehnung und Kontraktion ist eine gemeinsame Eigenschaft von Stoffen, und verschiedene Stoffe weisen unterschiedliche Wärmeausdehnungskoeffizienten auf. Da Aluminium-Leiterplatten in Bezug auf die Wärmeableitung hervorragend abschneiden, können Probleme der thermischen Ausdehnung und Kontraktion von Bauteilen auf der Leiterplattenoberfläche deutlich reduziert werden, wodurch die Haltbarkeit und Zuverlässigkeit des gesamten Geräts und der elektronischen Ausrüstung verbessert wird. Dieser Vorteil von Aluminium-Leiterplatten wirkt sich insbesondere positiv auf Probleme der thermischen Ausdehnung und Kontraktion bei SMT (Surface-Mount-Technologie) aus.

3. Maßhaltigkeit

Aluminiumbasierte Leiterplatten zeichnen sich durch eine deutlich stabile Größe aus. Wenn sie von 30 °C auf 140 °C oder 150 °C erhitzt werden, verändert sich ihre Größe nur um 2,5 % bis 3,0 %.

4. Andere Aufführungen

a. Anwendbar für die SMT von Leistungsbauteilen.

b. Wirksam bei der thermischen Ausdehnung von Schaltungsdesigns.

c. Hilft, die Betriebstemperatur zu senken, die Leistungsdichte und Zuverlässigkeit des Produkts zu verbessern und die Lebensdauer des Produkts zu verlängern.

d. Verringerung des Produktvolumens und Senkung der Hardware- und Montagekosten.

e. Ersetzen des zerbrechlichen Keramiksockels durch eine Ausführung mit besseren Isoliereigenschaften und höherer mechanischer Belastbarkeit.

Klassifizierung von Aluminium-Leiterplatten

Basierend auf dem Anwendungstyp und dem Material der dielektrischen Schicht können Aluminium-Leiterplatten in drei Kategorien eingeteilt werden:

• Universelle Aluminium-Leiterplatte – Dielektrische Schicht besteht aus Epoxid-Glasfaser-Prepreg.

• Hoch wärmeleitfähige Aluminium-Leiterplatte – Die dielektrische Schicht besteht aus Epoxidharz oder anderen Harzarten mit hoher Wärmeleitfähigkeit.

• Hochfrequenz- und Mikrowellen-Aluminiumleiterplatte – Dielektrische Schicht besteht aus Polyolefinharz oder Polyimidharz-Glasfaser-Prepreg.

Herstellungsschwierigkeiten von Aluminium-Leiterplatten und Lösungen

Unabhängig davon, ob es sich um einlagige, doppellagige oder mehrlagige Aluminium-Leiterplatten oder MCPCBs handelt, weisen sie viele Gemeinsamkeiten im Hinblick auf den Herstellungsprozess von FR4-Leiterplatten auf. Nichtsdestotrotz weisen Aluminium-Leiterplatten als eine Art fortschrittlicher Leiterplatten nach wie vor besondere Aspekte im Herstellungsprozess auf, die eine strenge und effektive Steuerung und Kontrolle erfordern.

• Ätzen von dickem Kupferfolien

Aluminium-Leiterplatten werden üblicherweise in Leistungsbauteilen mit hoher Leistungsdichte eingesetzt, sodass die Kupferfolie relativ dick ist. Wenn die Kupferfolie 3 oz oder dicker ist, erfordert das Ätzen der Kupferfolie eine Kompensation der Leiterbahnbreite. Andernfalls liegt die Leiterbahnbreite nach dem Ätzen außerhalb der Toleranz. Daher muss zur Gewährleistung optimaler Leiterbahn-/Abstandsmaße und einer Impedanzkontrolle, die den Designanforderungen entspricht, die folgende Arbeit im Voraus erledigt werden.

a. Die Kompensation der Leiterbahnbreite sollte angemessen ausgelegt werden.

b. Der Einfluss der Leiterplattenfertigung auf Leiterbahnbreite/-abstand sollte ausgeschlossen werden.

c. Ätzfaktoren und Reagenzienparameter sollten streng kontrolliert werden.

• Lötstoppmasken-Druck

Der Druck der Lötstoppmaske gilt aufgrund der Wirkung der dicken Kupferfolie als eine Fertigungsschwierigkeit bei der Herstellung von Aluminium-Leiterplatten. Wenn die Leiterbahnkupferdicke nach dem Ätzen des Bildes außergewöhnlich ist, entsteht ein großer Höhenunterschied zwischen der Oberfläche der Leiterbahn und der Grundplatte, und das Aufbringen der Lötstoppmaske wird schwierig. Um einen reibungslosen Druck der Lötstoppmaske zu gewährleisten, sollten die folgenden Grundsätze beachtet werden:

a. Lötstopplack sollte mit einer hochwertigen Leistung ausgewählt werden.

b. Es wird ein zweimaliger Lötstoppmaskendruck verwendet.

c. Falls erforderlich, wird auf das Herstellungsverfahren zurückgegriffen, bei dem zuerst das Harz gefüllt und anschließend die Lötstoppmaske aufgebracht wird.

• Mechanische Fertigung

Die mechanische Herstellung von Aluminium-Leiterplatten umfasst mechanisches Bohren, Fräsen und Formen sowie V-Nut-Schneiden, und Grate neigen dazu, in inneren Vias zurückzubleiben, was die elektrische Festigkeit verringert. Daher sollten zur Sicherstellung einer hochwertigen mechanischen Herstellung die folgenden Grundsätze beachtet werden:

a. Für die Kleinserienproduktion sollten eine elektrische Fräsmaschine und ein professioneller Fräser gewählt werden.

b. Auf die Steuerungstechnik und das Muster sollte im Prozess des Formpressens geachtet werden.

c. Die Bohrparameter sollten bei dickkupferhaltigen Aluminium-Leiterplatten entsprechend angepasst werden, um die Entstehung von Graten zu verhindern.

Angebot für Aluminium-Leiterplatten und MCPCBs von PCBCart einholen

PCBCart bietet kundenspezifische, hochwertige Aluminium-basierte Leiterplatten und Metallkern-Leiterplatten zu wettbewerbsfähigen Preisen an. Um Ihre vielfältigen Anforderungen zu erfüllen, decken wir ein breites Spektrum an Servicearten ab – von Prototypen über Kleinserien bis hin zur Massenproduktion.Kontaktieren Sie unsum ein Angebot für Aluminium-Leiterplatten und MCPCBs zu erhalten.

Starten Sie Ihr Angebot für Aluminium-Leiterplatten und MCPCBs

Sie könnten interessiert sein an:

•Aluminium-gestützte Leiterplatten sind die Lösung für Hochleistungs- und Präzisionsanwendungen

•Aluminium-Leiterplatten-Fertigungsservice aus China – Angemessene Preise ohne Mindestbestellmenge

•Fortschrittlicher Aluminium-Leiterplattenbestückungsservice ab 1 Stück