Im sich rasant entwickelnden und wettbewerbsintensiven Bereich der Elektronikindustrie ist es keine Übertreibung zu sagen, dass Leiterplatten (PCBs) das Rückgrat nahezu aller Produkte bilden. Die Optimierung und Senkung der Kosten für Leiterplatten wird für verschiedene Unternehmen und Techniker eine wichtige Aufgabe bleiben. PCBCart, als ein bedeutender Akteur mit umfangreicher Erfahrung im Bereich der hochwertigen Leiterplattenfertigung und -bestückung, erkennt, dass Kostenreduzierung ein fortlaufender Prozess ist und nicht nur eine Maßnahme, die auf intelligentem Design beruht. Dieser Artikel hat zum Ziel, die verschiedenen Kostentreiber in Zusammenhang mit der Leiterplattenfertigung zu entschlüsseln und Wege und Mittel zu untersuchen, mit denen Kosteneinsparungen erzielt werden können, ohne auch nur ein Quäntchen an Qualität einzubüßen.

Hauptkostentreiber in der Leiterplattenproduktion

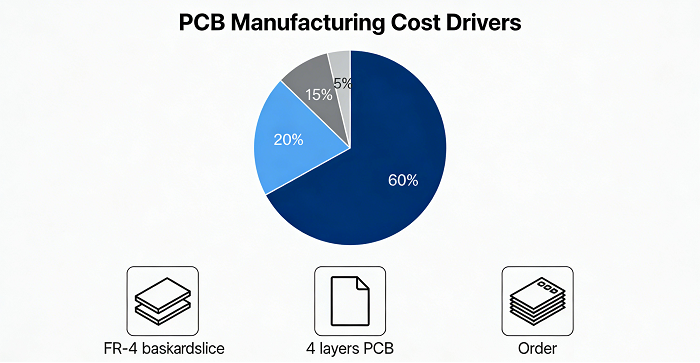

Bevor Methoden zur Kosteneinsparung untersucht werden, ist es notwendig, die Faktoren zu erörtern, die die Preise von Leiterplatten beeinflussen. Auf der Grundlage der Produktionsstatistiken von PCBCart wurden vier Hauptfaktoren identifiziert, die die Preise von Leiterplatten beeinflussen. Diese Faktoren machen zusammen mehr als 90 % der Leiterplattenkosten aus und sind die folgenden:

1. Materialkosten:Mit einem Beitrag von etwa 60 % zu den Gemeinkosten umfassen die Materialien das SubstratMaterialienwie FR-4 und Rogers, Kupferfolie, Lötstopplack und Oberflächenveredelungen. Spezialmaterialien wie hochfrequentes Rogers 4350B oder flexibles Polyimid können diese Kosten um das 5- bis 10-Fache erhöhen.

2. Komplexität des Designs:Komplexe Designs entstehen aufgrund von Komplexitäten wie Lagenanzahl, Leiterbahnbreite/-abstand, Via-Spezifikationen und Leiterplattengröße. Dies führt zu mehr Bearbeitungszeit und mehr Defekten. Eine 6-lagige Leiterplatte ist ungefähr 40 % teurer als eine 4-lagige Leiterplatte. Außerdem erfordern Leiterbahnen unter 0,05 mm teure LDI-Ausrüstung, was zusätzliche Kosten von 15–20 % verursacht.

3. Bestellmenge und Lieferzeit:Kleinere Produktionsmengen (1–10 Prototypen) führen aufgrund von Rüstkosten (z. B. Anfertigung von Masken und Programmierung von Maschinen) zu hohen Stückkosten. Eilaufträge innerhalb von 24–48 Stunden können die Kosten aufgrund von Arbeits- und Versandkosten um 50–100 Prozent erhöhen.

4. Kosten nach der Herstellung:Die von der Qualitätskontrolle (QC) festgelegten Normen und Prüfspezifikationen, beispielsweise IPC-6012-2 gegenüber IPC-6012-3, beeinflussen die Kosten. Luft- und Raumfahrt- bzw. Militärstandards können die Kosten der Qualitätskontrolle im Vergleich zu Industriestandards um 20–30 % erhöhen.

Wie Designparameter die Leiterplattenkosten senken: Bewährte Strategien von PCBCart

Das Design ist die erste – und wirkungsvollste – Phase zur Optimierung der Kosten. Das Engineering-Team von PCBCart empfiehlt, sich auf fünf zentrale Designparameter zu konzentrieren, die helfen können, unnötige Ausgaben zu vermeiden, ohne die Leistung zu beeinträchtigen.

1. Auswahl von Substrat und Material: Wählen Sie „zweckmäßige“ Optionen

Einer der häufigsten Fallstricke bei den Kosten ist die Über-Spezifizierung von Materialien. PCBCart empfiehlt, die Materialien an die tatsächlichen Anforderungen Ihrer Anwendung anzupassen und sich nicht nur an „Best-in-Class“-Standards zu orientieren:

· Substrat:FR-4 ist für 90 % der kommerziellen Anwendungen ≤1 GHz die kostengünstigste Option. Für Signale von 1 bis 5 GHz bieten I-speed-Substrate ein ausgewogenes Verhältnis zwischen Leistung und Kosten, das hilft, die Mehrkosten von Rogers-Materialien zu vermeiden, die für HF-Signale oder Anwendungsfälle bei ultrahohen Frequenzen erforderlich waren.

· TG-Wert:Allgemein verfügbare Substrate mit TG130 erfüllen die meisten Anforderungen. Ein Upgrade auf TG150 bzw. TG170 kostet entsprechend 3–5 % bzw. 8–10 % – steigen Sie nur auf eine höhere TG um, wenn Ihre Leiterplatte in einer extrem heißen Umgebung betrieben wird, etwa im Motorraum von Fahrzeugen.

· Kupferfoliendicke:35 µm (1 oz) Kupfer ist in den meisten Schaltungen der Industriestandard. 70 µm (2 oz) Kupfer erhöht die Kosten um 10–15 $ pro Quadratmeter und sollte nur für Hochstromanwendungen (z. B. Netzteile) verwendet werden.

2. Lagenanzahl & Panelisierung: Komplexität und Ausschuss minimieren

Einer der wirkungsvollsten Kostenhebel istSchichtanzahlmit jeder zusätzlichen Lage steigen die Material-, Laminierungs- und Bohrkosten. Die Strategien von PCBCart umfassen hier:

· Priorisieren Sie gerade Ebenen:Leiterplatten mit ungerader Lagenzahl, zum Beispiel 3-lagige Leiterplatten, verursachen 15 % höhere Verarbeitungskosten als Alternativen mit gerader Lagenzahl, wie etwa 4-lagige Leiterplatten, da eine ungerade Laminierung zu ungleichmäßiger Verwerfung führen kann. Daher sollten, wenn möglich, 4-lagige Leiterplatten gegenüber 3-lagigen oder 5-lagigen Designs bevorzugt werden.

· Panelisierung optimieren:Leiterplatten sollten auf einemFertigungspanelum den Materialeinsatz zu optimieren. Der angestrebte Materialnutzungsgrad sollte ≥80 % für doppelseitige Leiterplatten und ≥75 % für Multilayer-Leiterplatten betragen. Verwenden Sie den standardmäßigen V-Cut-Abstand von 1,6 mm, um Abfall zu minimieren. Das Online-Panelisierungstool von PCBCart kann die Kosten pro Einheit bei Großaufträgen um bis zu 15–25 % senken.

3. Optimierung von Leiterbahnen, Vias und Lötstoppmaske

Kleine Designänderungen an Leiterbahnen, Vias und Lötstoppmaske können die Notwendigkeit kostspieliger Spezialprozesse verhindern:

· Leiterbahnbreite/-abstand:Bleiben Sie bei standardmäßigen Leiterbahnbreiten/-abständen von 0,1 mm oder mehr; ultrafeine Leiterbahnen mit 0,05 mm erfordern LDI-Ausrüstung und erhöhen die Kosten um 10–15 % – verwenden Sie sie nur, wenn sie für ein hochdichtes Design, etwa bei Smartphones, wirklich notwendig sind.

· Über Spezifikationen:Standardisieren Sie auf ≥ 0,3 mm Via-Durchmesser. Kleinere Vias (≤ 0,2 mm) oder spezielle Typen, zum Beispiel Halbbohrungen, PTH-Bohrungen ab 6 mm, erhöhen die Bohrzeit und den Werkzeugverschleiß und treiben die Kosten um 20–30 % in die Höhe.

· Lötstopplack-TinteGrüne Tinte ist am kostengünstigsten. Weiß, Schwarz oder Sonderfarben (wie Lila, Transparent) verursachen 15 % bis 25 % höhere Kosten und längere Lieferzeiten. PCBCart empfiehlt für die meisten kommerziellen Anwendungen die grüne Farbe.

4. Oberflächenfinish: Kosten und Funktionalität ausbalancieren

OberflächenveredelungenSchützen Leiterplatten und gewährleisten Lötbarkeit, aber die Kosten variieren stark. Kosten-Nutzen-Analysen von PCBCart unterstreichen Folgendes:

· OSP:Organisches Lötbarkeitskonservierungsmittel – die kostengünstigste verfügbare Option, am besten geeignet, wenn keine Hochfrequenz- oder Fine-Pitch-Designs verwendet werden. Flach und kompatibel mit der automatisierten Bestückung. Hat 30–40 % geringere Kosten im Vergleich zu Immersionsgold.

· HASL:Dies ist das kostengünstigste Verfahren für Durchsteckbauteile und bietet eine angemessene Lötbarkeit und Korrosionsbeständigkeit.

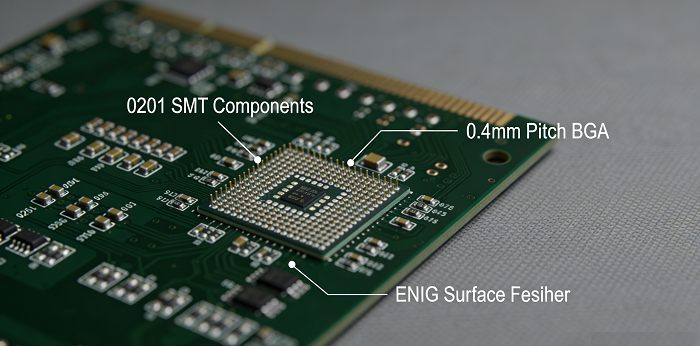

· ENIG-Reserve für Hochzuverlässigkeitsanwendungen:zum Beispiel Fine-Pitch-BGAs, HF-Schaltungen. Es kostet das 2- bis 3‑Fache von OSP und ist für die Mehrheit der kommerziellen Leiterplatten nicht erforderlich. PCBCart-Tipp: Verwenden Sie OSP für die normalen Bereiche bei Designs mit gemischten Bauteilen und setzen Sie lokal begrenztes Immersionsgold nur für kritische Pads ein. Dieser „hybride“ Ansatz senkt die Oberflächenfinish-Kosten um 25 % oder mehr.

Wie Bestellparameter Kosteneinsparungen verstärken

Über das Design hinaus kann ein strategisches, auf das Auftragsmanagement ausgerichtetes Vorgehen – abgestimmt auf die Fertigungskapazitäten von PCBCart – die Kosten weiter senken.

1. Nutzen Sie Skaleneffekte durch Bestellmengen

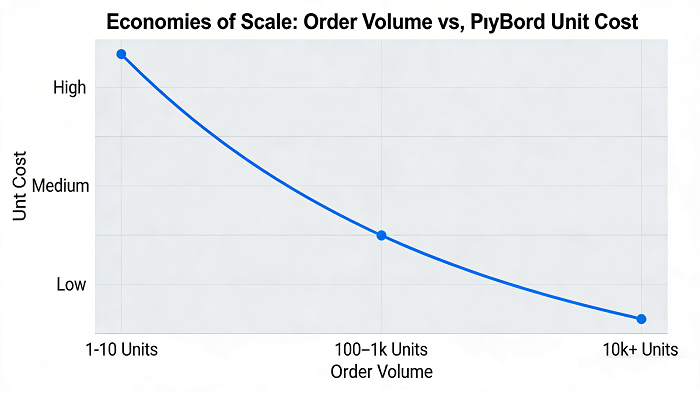

PCBCart bietet mengenbasierte Preisgestaltung mit hohen Stückrabatten, die davon abhängen, wie viel Sie bestellen:

· Prototypen (1–10 Einheiten):Hohe Einrichtungskosten treiben die Stückpreise in die Höhe, zum Beispiel 5 bis 20 US-Dollar pro Leiterplatte für eine 4-lagige Leiterplatte.

· Mittleres Volumen (100–1.000 Einheiten):Die Einrichtungskosten werden auf mehr Einheiten verteilt. Die Stückpreise werden im Vergleich zu den obigen Preisen um 40–50 % reduziert (z. B. 3–12 $ pro Platine).

· Hohes Volumen (10.000+ Einheiten):Mengenrabatte für Materialien und optimierte Produktionsläufe ermöglichen eine Senkung der Stückkosten um 60–70 % (z. B. von 1,5–8 $ pro Platine).

2. Verlängern Sie die Vorlaufzeit, um Eilgebühren zu vermeiden

Eilaufträge stören Produktionspläne und verursachen Aufschläge. Die Standarddurchlaufzeiten von PCBCart – 2–10 Werktage für die meisten Leiterplatten – sind 30–50 % günstiger als beschleunigte Optionen mit 3–5 Tagen oder Eilaufträge mit 24–48 Stunden. Durch vorausschauende Planung und die Abstimmung der Bestellungen auf den Produktionskalender von PCBCart können Designer diese Gebühren vollständig vermeiden.

3. Angemessene Qualitätskontrollstandards

Nicht jede Leiterplatte benötigt die strengste Qualitätskontrolle. PCBCart empfiehlt, die Qualitätskontrolle an Ihre Anwendung anzupassen:

· HandelsqualitätIPC-6012 Klasse 2 – für Unterhaltungselektronik, IoT und Büromaschinen. Der Preis ist 10–20 % günstiger als bei Produkten der Klasse 3, bei einem grundlegenden Testverhältnis, z. B. 10 % der geprüften Einheiten.

· Hochzuverlässigkeitsstufe – IPC-6012 Klasse 3 / Luft- und Raumfahrt AS9001:für den Einsatz auf medizinischen, automobilen oder militärischen Leiterplatten. Es umfasst eine 100%ige Prüfung und erhöht die Qualitätskontrollkosten um etwa 20–30 %.

Überprüfungen im Übermaß, wie etwa die Anwendung der Klasse 3 für eine einfache LED-Leiterplatte, sind eine häufige Verschwendung. Die QC-Berater von PCBCart helfen Kunden stets dabei, den passenden Standard für ihre Anforderungen auszuwählen.

PCBCarts End-to-End-Kostenoptimierungsansatz

Bei PCBCart bedeutet Kostenreduzierung nicht, Abstriche zu machen – sondern Effizienz in jede Phase des PCB-Lebenszyklus zu integrieren. Unser Ansatz kombiniert:

1. Unterstützung bei der fertigungsgerechten Konstruktion (DFM):Die Ingenieure von PCBCart überprüfen die Entwürfe der Kunden kostenlos, um Kostentreiber wie unnötige Lagen, ultrafeine Leiterbahnen und Ähnliches aufzuzeigen und Optimierungsvorschläge vor Produktionsbeginn zu unterbreiten.

2. Maßgeschneiderte Lösungen:Ganz gleich, ob Sie einen Prototyp für ein Startup oder Leiterplatten in hohen Stückzahlen für ein Fortune-500-Unternehmen benötigen – PCBCart passt Materialien, Prozesse und Auftragsbedingungen an Ihr Budget und Ihren Zeitplan an.

3. Qualitätssicherung:Selbst mit Kostenoptimierung hält sich PCBCart weiterhin an die Standards von IPC, ISO 9001 und RoHS und gewährleistet so die Zuverlässigkeit und Konformität Ihrer Leiterplatten.

4. Reaktionsfähigkeit rund um die Uhr (24/7):Durch Echtzeitangebote, Produktionsaktualisierungen und technischen Support minimiert unser Team Verzögerungen und unerwartete Kosten.

Fazit

Die Kosten entschlüsseln vonLeiterplattenherstellungDer größte Nutzen ergibt sich aus proaktiven Designentscheidungen und einer strategischen Verwaltung der Bestellungen. Die Optimierung von Materialien, Lagenanzahl, Panelisierung und Oberflächenfinish sowie die Abstimmung von Bestellmenge, Lieferzeit und Qualitätsstandards auf Ihre Anwendung können die Leiterplattenkosten um 30–50 % senken, ohne die Qualität zu beeinträchtigen.

Bei PCBCart macht unsere kosteneffiziente Fertigungskompetenz in Verbindung mit unserem Engagement für den Kundenerfolg uns zum idealen Partner, um Ihr PCB-Budget zu optimieren. Ganz gleich, ob Sie ein neues Produkt entwickeln oder die Produktion hochskalieren – kontaktieren Sie noch heute PCBCart und erkundigen Sie sich, wie wir hochwertige Leiterplatten zu wettbewerbsfähigen Preisen liefern können, beginnend bei 0,02 $ pro Quadratzoll für Großaufträge.

Mit PCBCart ist Kostenoptimierung nicht nur ein Ziel, sondern eine Garantie.

Angebot für die Leiterplattenfertigung einholen

Hilfreiche RessourcenZielsprache: de

Zu übersetzender Text ist wie folgt (bitte nur den Inhalt selbst übersetzen, keine Erklärungen hinzufügen):

•Wie viel kostet die Leiterplattenbestückung: Ein vollständiger Leitfaden von den Grundlagen bis zu Optimierungsansätzen

•Faktoren, die die Preise für die Leiterplattenherstellung und -bestückung beeinflussen

•Das überraschende Geheimnis zur Entwicklung einer kombinierten Methode für PCB-Nutzen

•Die umfassendsten Richtlinien für die Auswahl von Oberflächenrauheiten

•Design for Manufacture and Assembly von Leiterplatten und die allgemeinen Regeln, denen es entspricht