PCB erfolgreich in Ihren Warenkorb gelegt

Vergleich von AOI, ICT und AXI und wann sie während der PCB-SMT-Bestückung eingesetzt werden sollten

Als eine Art klassischer Inspektionstechnologie hat sich AOI (Automated Optical Inspection) in den letzten Jahren so rasant entwickelt, dass AOI‑Anlagen weitverbreitet in der SMT‑(Surface Mount Technology)‑Leiterplattenbestückung (PCB, Printed Circuit Board) eingesetzt werden. AOI erfasst Bilder über eine rotierende Kamera, die die Leiterplatte automatisch scannt; anschließend wird ein Vergleich zwischen den geprüften Lötstellen und den zulässigen Parametern in der Datenbank durchgeführt. Durch Bildverarbeitung werden Defekte auf oberflächenmontierten Leiterplatten sichtbar gemacht, und diese Defekte werden über einen Monitor oder einen automatischen Markierer angezeigt oder gekennzeichnet, sodass das Nacharbeitspersonal sie bearbeiten kann.

AOI ist hauptsächlich für die folgenden Prüfziele verantwortlich.

a. Endqualitätnämlich die Inspektion, die für den Status der Produkte durchgeführt wird, bevor sie die Fertigungslinie verlassen. Dieses Inspektionsziel sollte an erster Stelle stehen, wenn die Fertigungsprobleme klar sind,SMT-Leiterplattenbestückungdeckt eine hohe Variantenvielfalt ab, und Menge sowie Geschwindigkeit sollten kritisch berücksichtigt werden. Unter solchen Bedingungen wird AOI-Ausrüstung üblicherweise am Ende der Montagelinie platziert, wo sie in der Lage ist, in großem Umfang eine große Menge an Prozesskontrollinformationen zu erzeugen.

b. Prozessverfolgungnämlich der Prozess, bei dem AOI-Ausrüstung eingesetzt wird, um zu überwachenOberflächenmontageprozesstypischerweise in Form einer detaillierten Defektklassifizierung und Informationen zur Bauteilplatzierungsabweichung. Hersteller sollten dieses Ziel zunächst nutzen, wenn die Zuverlässigkeit der Produkte von Bedeutung ist, eine Fertigung mit hohem Volumen und geringer Variantenvielfalt erforderlich ist und die Bauteilversorgung sich in einer stabilen Situation befindet. Sobald dieses Ziel festgelegt ist, sollte AOI-Ausrüstung an mehreren Stellen entlang der SMT-Fertigungslinie platziert werden, sodass die jeweilige Fertigungssituation online überwacht werden kann und eine notwendige Grundlage für Anpassungen der Fertigungstechnik bereitgestellt wird.

Obwohl AOI-Geräte an mehreren Positionen entlang der Fertigungslinie platziert werden können und ihre Platzierung an jeder Position zu unterschiedlichen Fehlerprüfungen führt, sollten AOI-Geräte an einer Position installiert werden, an der die meisten Defekte erkannt und korrigiert werden können. Es können drei Prüfpositionen in Betracht gezogen werden:

a. Nach dem Lötdruck. Wenn der Lötpastendruckprozess vollständig den Anforderungen entspricht, wird die bei der ICT (In-Circuit-Test) festgestellte Fehleranzahl drastisch sinken. Typische Lötpastendruckfehler umfassen:

• Unzureichende Lötpaste auf dem Pad

• Übermäßige Lötpaste auf dem Pad

• Fehlanpassung zwischen Lotpaste und Pad

• Lötbrücken zwischen Pads

Im ICT-Prozess ist die oben erwähnte Fehlerwahrscheinlichkeit relativ proportional zur Schwere der Probleme. Leicht unzureichende Lotpaste führt nur selten zu Defekten, während das vollständige Fehlen von Lotpaste jedoch während des ICT nahezu immer zu Defekten führt. Unzureichende Lotpaste kann einer der Gründe für fehlende Bauteile oder offene Stromkreise sein. Fehlende Bauteile werden jedoch durch andere Ursachen hervorgerufen, was die Grundlage dafür ist, zu bestimmen, wo AOI-Anlagen platziert werden sollen. Darüber hinaus müssen diese Ursachen in den Prüfplan aufgenommen werden. Die spezifische Platzierungsprüfung unterstützt direkt die Prozessverfolgung und -charakterisierung. In dieser Phase werden quantitative Prozesskontrolldaten wie Druckversatz und Lotpastenvolumen sowie qualitative Informationen über den Lotpastendruck erzeugt.

b. Vor dem Reflow-LötenWenn AOI-Geräte vor dem Reflow-Löten eingesetzt werden, wird die automatische optische Inspektion nach dem Lotpastendruck und vor dem Reflow-Löten durchgeführt. Dies ist eine typische Inspektionsposition für AOI, da an dieser Stelle die meisten Defekte sichtbar werden, die aus dem Lotpastendruck und der Bauteilbestückung resultieren. Die an dieser Position erzeugten quantitativen Prozesskontrollinformationen liefern Ausrichtungsdaten über den IC-Bestückungsautomaten und den Fine-Pitch-Bauteilbestücker, die zur Anpassung der Bauteilbestückung oder zur Kalibrierung des Bestückungsautomaten verwendet werden können. Allgemein gesprochen ermöglicht die Inspektion an dieser Position, das Ziel der Prozessverfolgung zu erreichen.

c. Nach dem Reflow-Löten. AOI-Geräte werden nach dem Reflow-Löten platziert, also in der Endphase der Oberflächenmontage. Diese Position ist die am weitesten verbreitete Wahl für AOI, da Probleme der gesamten Baugruppe erfasst werden können, wenn AOI-Geräte nach dem Reflow-Löten eingesetzt werden. Die automatische optische Inspektion nach dem Reflow bietet ein hohes Maß an Sicherheit, da sie Probleme erkennt, die durch das Drucken der Lotpaste, das Bestücken der Bauteile und das Reflow-Löten verursacht werden.

IKT

ICT-Ausrüstung ist das grundlegendste Gerät, das bei elektrischen Tests eingesetzt wird. Das herkömmliche ICT-Gerät nutzt spezielle Prüfnadeln, die mit Bauteilen in Kontakt treten, die fest auf die Leiterplatte (PCB) gelötet wurden, und es werden bestimmte Spannungen und Ströme verwendet, um den Endtest durchzuführen, sodass Bauteilfehler erkannt werden können, einschließlich Fehlbestückung, Verschiebung, Falschbestückung, Parameterabweichung, Lötbrücken, Unterbrechungen und Kurzschlüsse usw. Das Nadelbett eignet sich aufgrund seiner hohen Geschwindigkeit und niedrigen Kosten gut für einfache PCBAs und die Massenproduktion. Mit zunehmender Bestückungsdichte von Leiterplatten, Fine-Pitch-SMT-Bestückung, immer kürzeren Einführungszyklen für neue Produkte und einer wachsenden Vielfalt von Leiterplatten sieht sich der Nadelbett-Test jedoch mit einigen unvermeidlichen Problemen konfrontiert, die nicht überwunden werden können. Bei einigen hochdichten SMT-Leiterplattenbaugruppen ist es sogar nicht mehr möglich, Tests durchzuführen.

Eine weitere verbreitete ICT-Methode für die SMT-Leiterplattenbestückung istFlying-Probe-Testdie von einer großen Anzahl fliegender Prüfsonden zur Überprüfung der elektrischen Leistungsfähigkeit von Schaltungen abhängt. Dennoch ist allgemein anerkannt, dass sie in der Leiterplattenfertigungsprüfung eingesetzt wird. Da sie in der Prüfung von SMT-Baugruppen verwendet wird, ist sie in der Lage, mehr zu leisten.

AXI

Im Vergleich zu AOI ist AXI ein neu entwickeltes Prüfverfahren. Wenn bestückte Leiterplatten (PCB) entlang einer Schiene in die AXI-Anlage eingeführt werden, werden die Röntgenstrahlen nach der Emission aus der Röntgenröhre und dem Durchgang durch die Leiterplatte von dem darunterliegenden Detektor absorbiert. Da Lötstellen so viel Blei enthalten, das Röntgenstrahlen absorbieren kann, erscheinen gut ausgebildete Lötstellen als schwarze Punkte auf dem Bild, während Röntgenstrahlen Materialien wie Glasfaser, Kupfer oder Silizium durchdringen. Daher macht die Röntgeninspektion die Lötstellen so direkt und klar sichtbar, dass Lötstellenfehler mittels Bildanalysealgorithmen automatisch geprüft werden können.

Dank der Entwicklung moderner Technologie hat sich die Röntgeninspektion von 2D zu 3D weiterentwickelt. Als ein Inspektionsverfahren mittels Röntgenstrahl-Durchleuchtung erzeugt die erstgenannte Methode klare Bilder von Lötstellen auf einseitig bestückten Leiterplatten, liefert jedoch schlechte Ergebnisse bei doppelseitig bestückten Leiterplatten. Die letztgenannte Methode hingegen nutzt Schichttechnologie und ist daher in der Lage, Lötstellen auf doppelseitig bestückten Leiterplatten zu prüfen. Darüber hinaus kann die 3D-Röntgeninspektion auch Defekte an verdeckten Lötstellen wie BGA-Lötstellen und PTH-Lötstellen erkennen. Außerdem kann das Lot in PTH-Bohrungen geprüft werden, um seine ausreichende Füllung sicherzustellen, sodass die Qualität der Lötstellen deutlich verbessert wird.

Vergleich zwischen AOI, ICT und AXI

Jede Münze hat zwei Seiten.

ICT ist eine der gebräuchlichsten Prüfmethoden, die währendHerstellungsprozessmit seinen Vorteilen: hoher Fähigkeit zur Fehlererkennung und hoher Testgeschwindigkeit. ICT wird von Unternehmen, die Produkte in großen Stückzahlen benötigen, aufgrund seiner praktischen und schnellen Eigenschaften akzeptiert. Wenn es jedoch um Anwender geht, die geringe Stückzahlen und viele verschiedene Produkttypen benötigen, ist es ungeeignet, da die Nadeln des Prüfadapters häufig gewechselt werden müssen. Außerdem stößt die herkömmliche Testmethode an extreme Grenzen, wenn Schaltungen komplexer und dichter werden, und es wird für ICT zunehmend schwierig, Fehler zu finden. Darüber hinaus führt eine höhere Anzahl von Kontaktpunkten tendenziell zu Testfehlern und mehr Nachtests.

Der größte Vorteil der AOI liegt in der extrem kurzen Testprogrammierzeit und der hohen Flexibilität. Abgesehen von den Defekten, die bei der visuellen Inspektion nicht erkannt werden, ist AOI auch in der Lage, die Fertigungsqualität jeder Prozessstufe und die Defektarten zu erfassen, die den Technik- und Qualitätsingenieuren zur Analyse und Verwaltung bereitgestellt werden. Zu den Nachteilen der AOI gehören die Unfähigkeit, Schaltungsfehler zu erkennen, sowie die Unmöglichkeit, verdeckte Lötstellen zu detektieren.

Als eine relativ ausgereifte Inspektionstechnologie ist AXI in der Lage, bis zu 97 % der Fertigungsfehler abzudecken und Lötstellen zu prüfen, die mit bloßem Auge nicht sichtbar sind. Dennoch ist AXI nicht in der Lage, Defekte in Bezug auf die elektrische Leistung zu testen.

Lerne, das Beste aus ihnen zu machen.

Da jede Prüfmethode ihre eigenen Vor- und Nachteile aufweist, stehen sie nicht in einem Entweder-oder-Verhältnis, sondern ergänzen sich gegenseitig. ICT, AOI und AXI lassen sich zunächst in zwei Kategorien einteilen: ICT sowie AOI/AXI, da ICT für die Prüfung von Schaltungsfehlern zuständig ist, während AOI/AXI für optische Fehler eingesetzt wird. Zusammenfassend lässt sich sagen, dass ICT auf jeden Fall ausgewählt werden sollte und entweder AOI/AXI oder eine Kombination aus beiden in Betracht gezogen werden sollte.

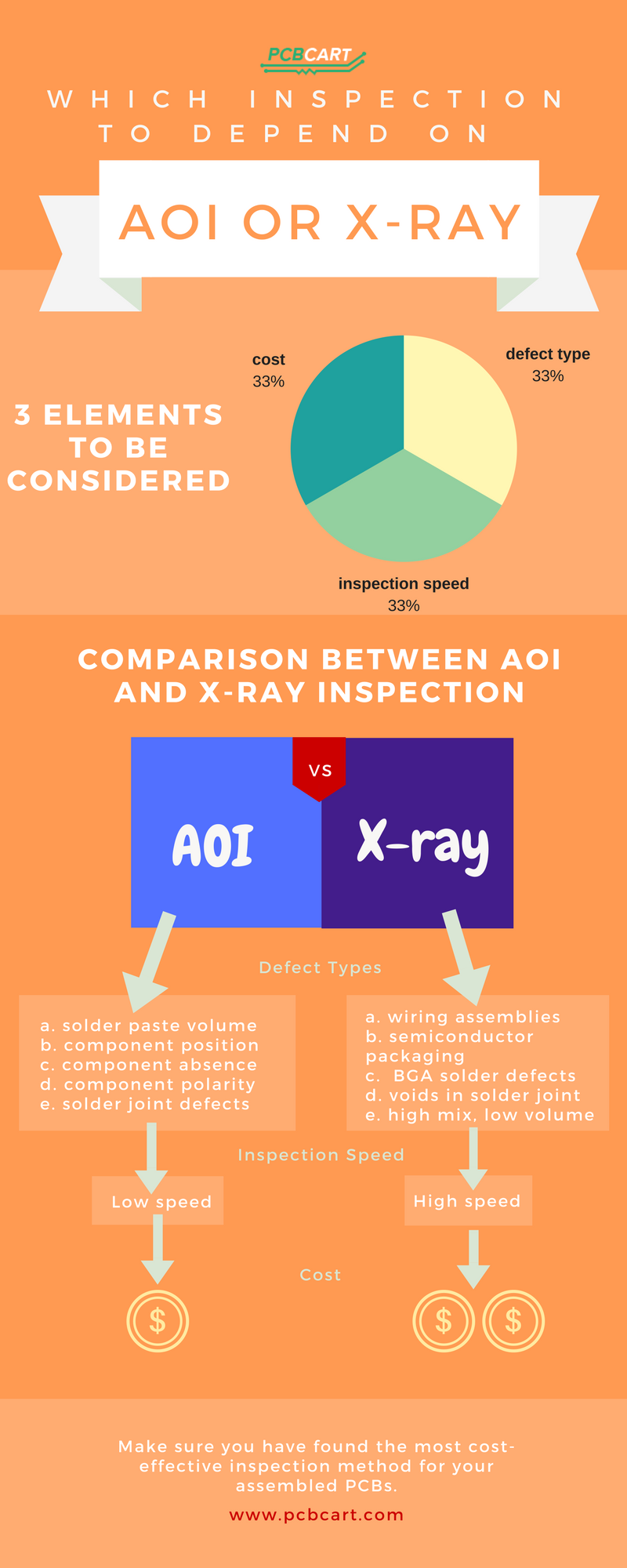

AOI/AXI spielt eine bedeutende Rolle bei der Bestimmung der Qualität von SMT-Baugruppen. Sie unterscheiden sich in vielerlei Hinsicht voneinander:

Basierend auf der Darstellung im obigen Bild,Kosten, Fehlerart und Inspektionsgeschwindigkeit sind die Hauptelemente, die berücksichtigt werden sollten, wenn Sie bereit sind, eine ideale Inspektionsmethode für oberflächenmontierte Leiterplatten auszuwählen..

PCBCart ist in der Lage, AOI, ICT und AXI an Leiterplatten durchzuführen

PCBCart stellt seit über zwanzig Jahren Leiterplatten für Elektronikhersteller her. Wir können AOI, ICT und AXI anbieten, um unterschiedliche Anforderungen zu erfüllen. Wenn Sie Bedarf an Leiterplattenproduktion haben und mehr Details über unsere Fähigkeiten in der Leiterplatteninspektion erfahren möchten, besuchen Sie bitte die folgenden Seiten:

•PCBCart führt bei jedem einzelnen Leiterplattenstück einen 100% elektrischen Test durch

•KOSTENLOSE Option für automatische optische Inspektion von PCBCart

•Automatisierte Röntgeninspektion von PCBCart

•Hier ist der Grund, warum Sie PCBCart Ihre Leiterplatten fertigen lassen sollten

Es ist entscheidend, sich mit einer geeigneten Auswahl von Inspektionstechnologien durch die komplexe Welt der PCB-SMT-Bestückung zu bewegen, um Qualität und Effizienz sicherzustellen. Der vorangegangene Artikel hat eine vergleichende Betrachtung von AOI, ICT und AXI präsentiert, die sich in ihren Fähigkeiten und Einschränkungen unterscheiden. AOI zeichnet sich durch seine Geschwindigkeit und schnelle Fehlererkennung aus, ICT ist mit seinen umfassenden elektrischen Tests ideal für die Großserienproduktion, und AXI liefert umfassende Informationen über verdeckte Lötstellen, um eine durchgängige Qualität zu gewährleisten.

Durch die effektive Integration dieser Technologien können Hersteller ihren Prüfprozess maximieren und optimale Ergebnisse erzielen. Kontaktieren Sie PCBCart noch heute für ein Angebot, und lassen Sie unsere Experten die neuesten Prüftechnologien einsetzen, um die optimale Qualität und Leistung Ihrer PCB-SMT-Baugruppe sicherzustellen.