Da Leistungsbauteile in immer kleineren SMD-Gehäusen verfügbar sind, ist es wichtig, einen kohärenten Ansatz zur Bewältigung der thermischen Verlustleistung dieser Bauteile im PCB-Design zu entwickeln. Während die Ausarbeitung einer exakten mathematischen Analyse der thermischen Eigenschaften eines PCB-Designs ein komplexer Prozess sein kann, ist es möglich, einige einfache Regeln anzuwenden, um die Wärmeleitung Ihres Designs zu verbessern. Letztendlich ermöglicht Ihnen eine ordnungsgemäße Kontrolle der Wärmeabfuhr in Ihrem Design, ein zuverlässigeres undwirtschaftliche LeiterplatteDesign. Im Folgenden finden Sie eine kurze Erläuterung des standardmäßigen Modells zur Wärmeableitung und anschließend einige allgemeine Regeln für den Umgang mit Wärmeableitung in Ihren Designs.

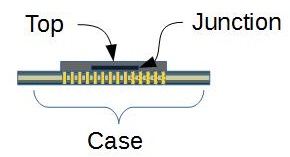

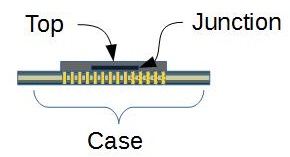

Zunächst ist es wichtig, die Terminologie zu definieren, die im weiteren Verlauf dieses Eintrags verwendet wird. Die nächste Abbildung zeigt die verschiedenen Komponenten eines Leistungs-ICs, die wir bei der Diskussion des Wärmemanagements berücksichtigen müssen. In diesem Artikel werden wir die Temperatur des Übergangs, der Oberseite und des Gehäuses der Komponente sowie deren thermische Widerstände gegenüber der Umgebung betrachten.

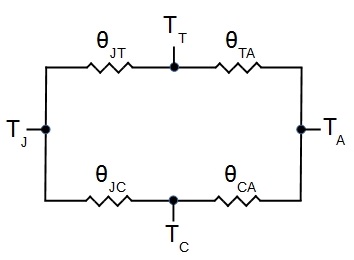

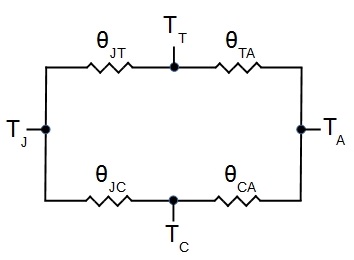

Mit diesen Begriffen in der Hand werden wir kurz das Standardmodell betrachten, das zur Simulation der thermischen Verlustleistung einer Komponente verwendet wird. Der thermische Widerstand wird normalerweise als Widerstandsnetzwerk modelliert. Das Standardmodell für eine Komponente ist in der folgenden Abbildung dargestellt:

In der dargestellten Abbildung TJwird definiert als die Temperatur des Übergangs (des inneren Arbeitsbereichs der Komponente), TTist die Temperatur der „Oberseite“ des Gehäuses (typischerweise das Kunststoffgehäuse der Komponente), TCist die Temperatur des „Gehäuses“ (dies ist die Temperatur der hoch wärmeleitenden Pads der Komponente und der angeschlossenen Leiterplatte) und TAist die Temperatur der Umgebungsumgebung. Das Ziel des Elektronikentwicklers besteht dann darin, den kleinstmöglichen thermischen Widerstand zwischen dem Übergang und der Umgebungsumgebung zu erreichen. Mit Ausnahme von θCA, die thermischen Widerstände des Systems (θJT, θTAund θJC) werden durch die Eigenschaften der Komponente bestimmt und können dem Datenblatt der betreffenden Komponente entnommen werden. Als PCB-Designer haben wir im Wesentlichen Einfluss auf den Wert von θCA, das von unserem PCB-Design abhängt. Daher besteht die Hauptaufgabe des Entwicklers darin, den thermischen Widerstand des IC-Gehäuses zur Umgebung durch die Verringerung dieses Widerstands zu reduzieren. Wie gut es uns gelingt, diesen thermischen Widerstand (θCA) wird weitgehend die Temperaturdifferenz (oder deren Ausbleiben) bestimmen, die sich zwischen der Umgebung und der Sperrschicht der Komponente entwickeln wird.

Bemerkenswert ist, dass der andere Weg für die Wärmeleitung das Kunststoffgehäuse (oder die „Oberseite“) der Komponente ist. Da die Kunststoffgehäuse der meisten Leistungskomponenten keinen guten thermischen Pfad zur Umgebung bieten, hängt die Effizienz der Wärmeableitung des Designs in stärkerem Maße von der Fähigkeit des Designs ab, Wärmeenergie über sein Gehäuse an die Umgebung abzugeben. Die einzige Ausnahme ist, wenn das betreffende Leistungs-IC mit einem thermischen Pad auf der Oberseite der Komponente ausgeführt ist. In diesem Fall ist das IC dafür ausgelegt, dass ein Kühlkörper direkt an der Oberseite des IC befestigt wird, und die Wärmeableitung der Komponente über ihre „Oberseite“ wird zu einem wesentlich wichtigeren Faktor im Design.

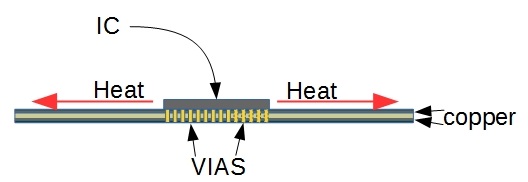

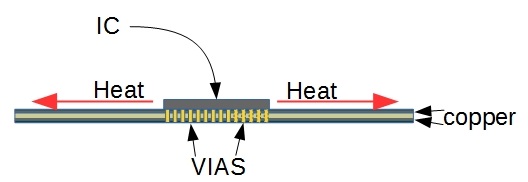

Der Standardansatz zur Ableitung von Wärme aus Leistungskomponenten besteht darin, die Leistungskomponenten über thermische Vias thermisch mit benachbarten Kupferflächen zu verbinden. Dies wird typischerweise erreicht, indem eine Anzahl von Vias in der Footprint-Fläche des Leistungs-IC platziert wird. Diese Vias stellen eine thermische Verbindung zu den Kupferschichten unterhalb des IC her, die die Wärme dann von der Komponente wegführen.

Außerdem gilt: Je mehr Leistungskupferflächen über die genannten thermischen Vias mit dem Leistungs-IC verbunden sind, desto höher ist die Effizienz der Wärmeableitung der Leiterplatte. Zum Beispiel kann die Verwendung eines 4-Lagen-Designs im Vergleich zu einem 2-Lagen-Design die Leistungsabfuhrkapazität der Leiterplatte bei gleicher Fläche dieser Designs um bis zu 30 % erhöhen.

Die folgenden Gestaltungsregeln dienen als guter Ausgangspunkt für die Berücksichtigung der thermischen Aspekte Ihres Designs.

a.Um 1 Watt Leistung abzuführen, gilt als Faustregel, dass Ihre Leiterplatte eine Fläche von 15,3 cm² bzw. 2,4 in² pro abgeführtem Watt für einen Temperaturanstieg der Leiterplatte um 40 °C aufweisen muss. Wenn die Leiterplatte einem Luftstrom ausgesetzt ist, kann diese Anforderung halbiert werden (7,7 cm² bzw. 1,2 in² pro Watt). Diese Werte setzen voraus, dass das Bauteil thermisch mit einer Kupferfläche gekoppelt ist, die sich bis zu den Rändern der Leiterplatte erstreckt, und dass die Leiterplatte so positioniert ist, dass die Luft frei um beide Seiten der Leiterplatte strömen kann. Wenn diese Leistungsdichteanforderungen für Ihr Design zu einschränkend sind, kann der Einsatz eines externen Kühlkörpers erforderlich sein. Außerdem ist ein Temperaturanstieg von 40 °C ein guter Ausgangspunkt, den Sie bei der Regelung IhrerLeiterplatteseine Temperatur.

b.Immer wenn mehr als eine Leistungskomponente auf einer Leiterplatte platziert wird, ist es Best Practice, diese Komponenten so anzuordnen, dass Ihre Leiterplatte durch diese Komponenten gleichmäßig erwärmt wird. Große Temperaturunterschiede über die Länge Ihres Leiterplattendesigns hinweg ermöglichen es Ihrer Leiterplatte nicht, die thermische Energie der montierten Leistungskomponenten optimal abzuleiten. Wenn dem Entwickler verfügbar, kann Wärmebildtechnik die empirische Untersuchung IhrerKomponentenplatzierungsobald eine Designüberarbeitung abgeschlossen ist.

c.Je mehr Vias Sie unter Ihrem Bauteil platzieren können, desto besser wird Ihre Leiterplatte die Wärmeenergie auf die angeschlossene Kupferfläche übertragen. Ordnen Sie Vias in einem Raster an, um die Anzahl derjenigen zu erhöhen, die mit den Power-Pads Ihres Gehäuses (den großen wärmeleitenden Pads des Bauteils) in Kontakt stehen.

d.Bei Designs, die höhere Leistungen abführen, müssen Sie stärkere Kupferschichten verwenden. 1 oz Kupfer wird als Ausgangspunkt für Leistungsdesigns empfohlen.

e.Wenn eine Kupferfläche verwendet wird, um Wärmeenergie von einer Komponente abzuleiten, ist es wichtig, dass diese Fläche nicht durch Leiterbahnen unterbrochen wird, die senkrecht zum thermischen Pfad von der Leistungskomponente weg verlaufen.

f.Wenn ein Kühlkörper eingesetzt werden muss, um die Temperatur des Systems innerhalb der Toleranz zu halten, ist zu beachten, dass der Kühlkörper in der Regel wesentlich effektiver ist, wenn er so platziert wird, dass er thermisch mit dem Gehäuse der Komponente verbunden ist. Dies bedeutet typischerweise, den Kühlkörper auf der gegenüberliegenden Seite der Leiterplatte von einem oberflächenmontierten Bauteil anzubringen. Auch wenn es verlockend sein mag, einen Kühlkörper direkt auf der Oberseite der Komponente zu platzieren, macht der thermische Widerstand des Kunststoffgehäuses der Komponente den Kühlkörper wirkungslos. Wie oben erwähnt, bilden hiervon die Gehäuse eine Ausnahme, die ausdrücklich dafür ausgelegt sind, dass Kühlkörper an ihren „Oberseiten“ befestigt werden.

Zusammenfassend ist die thermische Leistung eines Designs sehr wichtig und sollte immer berücksichtigt werden, wenn Sie mit Leistungskomponenten arbeiten. Die Verwendung desGestaltungsregelndie in diesem Artikel vorgestellten Maßnahmen bereits früh im Designprozess Ihrer Leiterplatte zu berücksichtigen, verschafft Ihnen einen guten Vorsprung bei der Temperaturkontrolle Ihrer Leiterplatte und ermöglicht es Ihnen, drastische Neugestaltungen in späteren Entwicklungsphasen zu vermeiden.

Im Allgemeinen sollte die thermische Auslegung eines PCB-Designs präzise erfolgen, insbesondere beim Design mit sehr kleinen Leistungskomponenten-Gehäusen. Die Wärmeableitung sollte früh genug in der Designphase berücksichtigt werden, um die Kosteneffizienz und Zuverlässigkeit des Endprodukts zu gewährleisten. Durch die Umsetzung wichtiger Methoden wie thermischer Vias, Kupferflächen und sorgfältiger Bauteilplatzierung können Designer den thermischen Widerstand deutlich reduzieren und die Wärmeabfuhr verbessern. Die Befolgung dieser praxisnahen Richtlinien kann zu einem optimierten Design führen, das Überhitzungsrisiken vermeidet und die Lebensdauer elektronischer Komponenten verlängert. Für diejenigen, die bereit sind, diese Strategien des Wärmemanagements in ihren Projekten umzusetzen, bietet PCBCart ein All-in-OneDienstleistungen für Leiterplattenbestückung und -fertigungMit Qualität und Präzision als unseren Prioritäten ist PCBCart in der Lage, Ihre Entwürfe mit soliden und effizienten Lösungen in die Realität umzusetzen. Fordern Sie noch heute ein Angebot von PCBCart an und beginnen Sie mit der Entwicklung Ihrer innovativen PCB-Designs mit fachkundiger, branchenführender Unterstützung.

Erhalten Sie ein Sofortangebot für Leiterplattenbestückung und Leiterplattenfertigung

Hilfreiche Ressourcen

•Die umfassendsten Grundsätze der thermischen Auslegung für Leiterplatten

•Interne Wärmeableitungskonstruktion von Leiterplatten basierend auf einem thermischen Modell

•Tipps zur thermischen Auslegung für Leiterplatten, die von FPGA-Systemen gesteuert werden

•Entwurf von Hochleistungs-Leiterplatten in Hochtemperaturumgebungen

•Metallkern-Leiterplatte – eine ideale Lösung für thermische Probleme bei Leiterplatten und bestückten Leiterplatten

•Umfassender Leiterplatten-Fertigungsservice von PCBCart – zahlreiche Mehrwertoptionen

•Fortschrittlicher Leiterplattenbestückungsservice von PCBCart – ab 1 Stück