Es gibt zwei weit verbreitete PoP-Strukturen, nämlich die Standard-PoP-Struktur und die TMV-PoP-Struktur.

Standard-PoP-Struktur

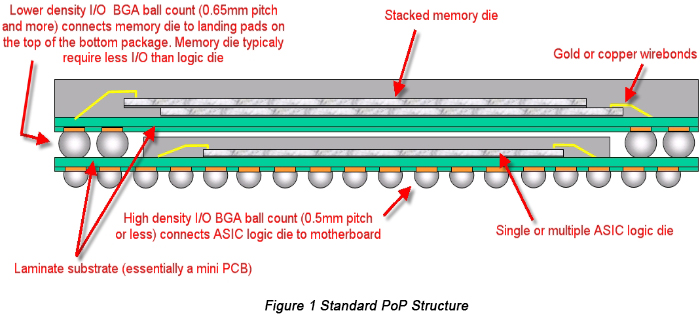

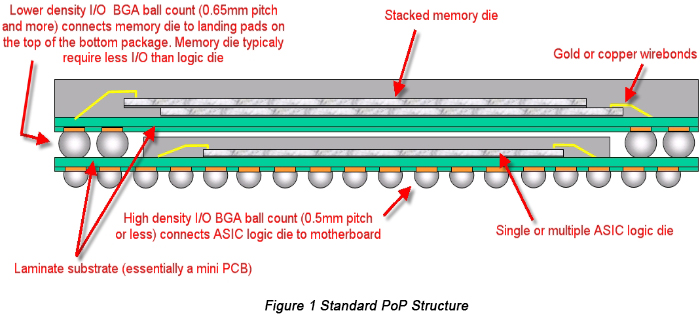

In einem Standard-PoP werden Logikbausteine im unteren Gehäuse platziert, und die Logikbausteine weisen eine Struktur aus BGA-Lötverbindungen mit feinem Pitch auf, die mit dem Attribut der Bausteine, einer großen Anzahl von Pins, im Einklang steht. Das obere Gehäuse in der Struktur eines Standard-PoP enthält Speicherbausteine oder gestapelte Speicher. Aufgrund der unzureichenden Anzahl von Pins, über die Speicherbausteine verfügen, kann ein Rand-Array angewendet werden, sodass die Verbindungen zwischen Speicherbausteinen und Logikbausteinen am Rand der beiden Gehäuse hergestellt werden.

Derzeit werden Drahtbonds im Bottom-Package schnell durch Flip-Chip-Technologie ersetzt, um den steigenden Anforderungen nach kleineren Gehäuseabmessungen gerecht zu werden, was dazu führt, dass der Lotabstand im Bottom-Package kontinuierlich abnimmt. Ein Lotabstand von 0,4 mm wird im Bottom-Package bereits häufig eingesetzt. Darüber hinaus streben sowohl DRAM-Chips (Dynamic Random-Access Memory) als auch DRAM-Chips mit integriertem Flash-Speicher im Upper-Package nach höherer Geschwindigkeit und größerer Bandbreite. Entsprechend sollte das Top-Package mehr Lötverbindungen aufweisen, was es notwendig macht, den Lotabstand des Upper-Package zu verringern. Anfangs war ein Pitch von 0,65 mm mehr als ausreichend, während inzwischen ein feinerer Pitch erforderlich ist. Wie eben bereits erwähnt, wird ein Pitch von 0,4 mm in PoP-Strukturen weit verbreitet eingesetzt.

Bild von wikipedia.org

Miniaturisierung durch hohe Integration ist das Schlüsselelement, das zur großen Verbreitung von PoP beiträgt. Zu den Hauptelementen, die die PoP-Größe bestimmen, gehören:

• Maximale Größe eines nackten Logikbausteins;

• I/O-Schnittstellenanzahl für Logikbausteine;

• Gesamtanzahl der Strom- und Masseleitungen;

• Abmessungen der Speichervorrichtungen im oberen Gehäuse, die die gesamte Ein-/Ausgabe, Stromversorgung, Masse und mechanische Unterstützung bereitstellen;

• Hochdichte Verdrahtung und übergreifende Netzwerke, die durch die Konfiguration von Logik- und Speicherbausteinen im BGA erforderlich sind;

• Die insgesamt von dem unteren Package und der betreffenden Fläche geforderte Lötstellenanzahl.

TMV PoP-Struktur

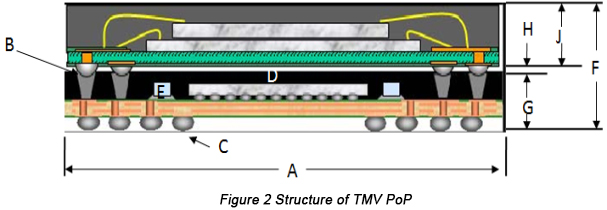

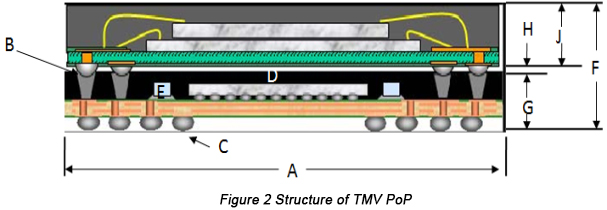

Through-Mold-Vias-(TMV)-PoP, eine auf Standard-PoP basierende Entwicklung und Verbesserung, wird aufgrund seines Vorteils des feinen Pitchs in großem Umfang in tragbaren elektronischen Anwendungen eingesetzt. Abbildung 2 zeigt die Struktur von TMV-PoP.

Die folgende Tabelle zeigt die führenden Abmessungen einer TMV-PoP-Struktur.

|

Paket (A)

|

Oberes Lot

Array (B)

|

Lötzinn unten

Array (C)

|

Siliziumwafer (D)

|

Passiv

Komponente (E)

|

Gestapeltes Gehäuse (F)

|

| 14*14mm |

Steigung: 0,5 mm

Pads: 200

Array: 27*2 |

Steigung: 0,4 mm

Pads: 620

Array: 33*6 |

7,10mm*6,97mm*0,13mm |

Größe: 0105

Menge: 32 |

Durch Formoberseite: 0,40

Untere Schicht: 0,21 mm

Höhe des unteren Gehäuses: 0,76 mm

Spiel (H): 0,03 mm

Maximale Gehäusehöhe (J): 0,53 mm

Gesamthöhe: 1,32 mm |

In einem TMV-PoP sind Through-Mold-Vias für die elektrische Verbindung zwischen dem Logikbaustein im oberen Package und dem Speicherbaustein im unteren Package verantwortlich, was durch Through-Mold-Vias im unteren Package sowie zwischen dem oberen Lot im unteren Package und dem Lot im oberen Package erreicht wird. Sowohl das Lot im oberen Package als auch das im unteren Package waren vor dem Lötvorgang kugelförmig und wurden danach zu zylindrischen Objekten, auf die Punkt B zeigt, ähnlich denen in Abbildung 2.

Es wird erwartet, dass TMV-PoP in der Lage ist, die Gehäusegröße, die Dicke und die Verwerfung zu verringern. Darüber hinaus ermöglicht es der nächsten Generation von PoP, eine höhere Verbindungdichte, Leistung und Zuverlässigkeit zu erreichen. Zu seinen Vorteilen gehören:

• Durchbrach den Engpass zwischen Pitch und Gehäusefreistellung und trug dazu bei, die Anforderungen an die steigende Dichte von Speicher-Schnittstellen zu erfüllen.

• Die ausgewogene, vollständig geformte Struktur ist vorteilhaft für die Verzugskontrolle, um die Anforderungen an die Verringerung der Dicke des unteren Gehäuses zu erfüllen.

• Das Dimensionsverhältnis zwischen Chip und Gehäuse wurde hinzugefügt.

• Trägt zur Konfiguration von Drahtbonden, FC, gestapelten Chips und passiven Bauelementen bei.

• Tragen dazu bei, die Zuverlässigkeit von oberen Bauteilen und unteren Durchkontaktierungen in der Form zu erhöhen, die in der Lage sind, Lote mit größerem Volumen aufzunehmen, eine größere Stand-off-Höhe zu unterstützen und die Spannungsverteilung bei thermischen Zyklen zu verbessern.

Schritt eins: Lotpastendruck des unteren PoP-Gehäuses

Der Lotpastendruck des unteren PoP-Gehäuses wird durch die Bauteilgröße, die Padgröße und den Abstand zwischen den Bauteilen bestimmt. Durch den breiten Einsatz von 01005 und hochdichten CSPs (Chip-Scale-Packages) hat sich der Abstand auf 0,1–0,15 mm entwickelt, und der Schablonendruckabstand liegt im Bereich von 4–5 mil. Um diese steigenden Anforderungen zu erfüllen, werden in der Regel lasergeschnittene und/oder gestufte Schablonen eingesetzt, die im Elektroformverfahren hergestellt werden. Die Lotpaste wird auf Basis des Druckabstands ausgewählt. Viele Unternehmen beginnen, Lotpaste vom Typ IV zu verwenden, während Lotpaste vom Typ III weiterhin in vielen Situationen eingesetzt wird.

Das Bottom-Package der PoP-Baugruppe entspricht in Bezug auf die Steuerungstechnik des Lotpastendrucks dem von BGA- (Ball Grid Array) und CSP-Baugruppen, sodass keine bemerkenswerten Unterschiede zwischen dem Bottom-Package von PoP und anderen Fine-Pitch-Bauteilen festgestellt wurden. Die Inspektion der Druckqualität kann mit einem Drucker oder mit AOI- (Automated Optical Inspection) Geräten durchgeführt werden.

Schritt zwei: Eintauchen des PoP-Top-Gehäuses

Unabhängig davon, ob Tauchlöten mit Lotpaste oder mit Flussmittel erfolgt, müssen alle Bestückungssysteme ein integriertes Tauchmodul berücksichtigen, um ein erfolgreiches Tauchverfahren für das obere Gehäusepaket zu erreichen. Während des Tauchvorgangs muss die gesamte Tauchkapazität berücksichtigt werden. Mit der Vergrößerung der Kontaktfläche steigt die durch PoP auf die Oberfläche der Lotpaste ausgeübte Spannung entsprechend an. Um unzureichende oder unvollständige Lotpastenaufnahme zu vermeiden, wird empfohlen, die Saugkapazität oder den Bereich, in dem ein Saugwerkzeug arbeitet, anzupassen. Vor der Oberflächenmontage führt jede Querbewegung zwischen der Oberfläche der Lotpaste und dem PoP-Stapel mit Sicherheit zu einer erhöhten Wahrscheinlichkeit einer schlecht ausgeführten Benetzbarkeit an den Lötenden. Lotpaste, die sich außerhalb der Lötenden befindet, muss vor dem Reflow-Löten entfernt werden, da sonst Lötfehler verursacht werden können.

Es ist wichtig, die Veränderungen der Oberfläche der Lotpaste nach dem Eintauchen genau zu beobachten. Die Dicke der Lotpaste wird durch eine Schaberklinge gesteuert, die mit Druck über die Oberfläche der Lotpaste geführt wird.

Nach dem Dippen und vor der Oberflächenmontage sollte das Positionierprüfsystem der Bestückungsanlage in der Lage sein, das Ablaufen und die Unzulänglichkeit von Lotpaste oder Flussmittel auf den Lötstellen sowie überschüssige Lotpaste auf den Lötstellen zu prüfen. Eine ungeeignete Dippdicke oder Änderungen der Viskosität der Lotpaste können möglicherweise zu Änderungen des Volumens der gedippten Lotpaste führen. Darüber hinaus können aufgrund von Umweltveränderungen, langer Wartezeit in einem Tray und Einwirkungsdauer auf die Umgebungseigenschaften der Lotpaste Veränderungen auftreten.

Große Herausforderungen bei der Lötinspektion nach dem Eintauchen und vor der Oberflächenmontage treten aufgrund von Problemen bei der Farberkennung auf. Einige visuelle Veränderungen an den Lötstellen sind nach dem Flussmitteleintauchen bei PoP und FC erkennbar. Um die Anforderungen der AOI zu erfüllen, müssen Flussmittellieferanten das Flussmittel einfärben. Derzeit werden Farbstoffe wie Weiß, Schwarz und Rot im Flussmittel weit verbreitet eingesetzt.

Sowohl beim Eintauchen in Lotpaste als auch beim Eintauchen in Flussmittel muss sichergestellt werden, dass ein zuverlässiges Volumen an Lotpaste bzw. Flussmittel erreicht werden kann. Bei spezifischen Anwendungen kann man sich auf Experimente oder Optimierungen stützen, doch für Probleme, die sich nicht bewerten lassen, sollten andere Methoden untersucht werden. Beispielsweise ist es relativ schwierig, das Volumen des eingetauchten Flussmittels zu beurteilen, und das Volumen der eingetauchten Lotpaste sollte durch Beobachtung der Gewichtsänderung nach dem Eintauchen bewertet werden.

Um einen hervorragenden Dipping-Effekt zu erzielen, müssen beim Lotpastendipping und Fluxdipping einige wichtige Faktoren sichergestellt werden, darunter: Homogenität, Verweilzeit auf einem Tray, Übereinstimmung zwischen Dippingmenge und Volumen sowie die Wartezeit vor dem Reflow-Löten nach dem Dipping.

A.Homogenität

Anfänglich wurde die Homogenität dahingehend überprüft, dass das Tauchmaterial zunächst auf die Oberfläche von Glas aufgestrichen und anschließend unter einem optischen Mikroskop beobachtet wurde. Wenn eine gleichmäßig cremige Textur zu sehen war, deutete dies darauf hin, dass die Homogenität erfolgreich erreicht worden war. Wenn jedoch eine wellige oder körnige Erscheinung, große Partikel und Konglomerate festgestellt wurden, deutete dies darauf hin, dass die Homogenität nicht erreicht worden war. Die Anforderungen an die Homogenität werden durch die Größe des PoP bestimmt. Im Allgemeinen dürfen Partikel, deren Durchmesser ein Drittel desjenigen des Lots überschreitet, nicht in das Tauchmaterial eingemischt werden.

B.Verweildauer auf einem Tablett

Beim Tauchprozess werden Flussmittel oder Lotpaste mit Hilfe einer Rakel, mit der sich die Schichtdicke einstellen lässt, gleichmäßig auf einem rotierenden Tablett verteilt. Aufgrund von Feuchtigkeitsaufnahme oder Verdunstung verschlechtern sich die Materialeigenschaften oder es kann sogar zu Inhomogenitäten kommen. Die Verweilzeit sollte so lang sein wie eine gesamte Arbeitsschicht (8 bis 10 Stunden) und kann durch Überwachung der Konsistenz von PoP nach dem Tauchen mit Tauchgeräten berechnet werden. Darüber hinaus kann die Viskosität von Lotpaste und Flussmittel gemäß den Vorschriften der IPC-TM-650 gemessen werden, in denen eine Druckschichtdicke im Bereich von 200–250 μm festgelegt ist.

C.Konsistenz zwischen Tauchmenge und Volumen

Es ist eine komplexe Frage, die Übereinstimmung zwischen Tauchmenge und Volumen zu bestimmen, insbesondere beim Flussmittel-Tauchen. Die Tauchmenge von PoP kann durch Messen seines Gewichts vor und nach dem Tauchen berechnet werden.

Die Konsistenz der Tauchlötpaste kann nach dem Eintauchen durch Umdrehen des PoP unter einem optischen Mikroskop überprüft werden. Da es aufgrund der Transparenz des Flussmittels eine so große Herausforderung ist, die Konsistenz des Flussmitteltauchens zu messen, werden die folgenden Schritte als Leitfaden bereitgestellt:

• Bringen Sie das Flussmittel in ein rotierendes Becken ein und verwenden Sie eine feste Gummiwalze, um die Gleichmäßigkeit sicherzustellen.

• Wählen Sie den PoP aus und tauchen Sie ihn in Flussmittel.

• Platzieren Sie das PoP auf eine Kupferplatine und heben Sie dann das PoP wieder an, sodass das Flussmittel auf der Platine zurückbleibt.

• Beobachten Sie die Kupferplatine unter einem Mikroskop mit einer Vergrößerung von 45.

Eine weitere Methode zur Messung der Flussverteilung besteht darin, PoP durch Fluss-Eintauchen auf ein Stück Glaslaminat zu stapeln und sie dann mit Klebeband zusammenzubinden. Drehen Sie den Verbund um, und die Verteilung des Flusses kann beobachtet werden. Der Flusshalo kann direkt auf dem Glaslaminat gesehen werden.

Wenn es um eingefärbtes Flussmittel geht, ist es einfacher, die Gleichmäßigkeit seiner Flussmittelverteilung zu messen. Dennoch ist das Volumen des eingetauchten Flussmittels so gering, dass die Färbemethode in der Regel vernachlässigt wird.

D.Wartezeit vor dem Reflow-Löten nach dem Eintauchen

Im Allgemeinen hat die Wartezeit vor dem Reflow-Löten nach dem Dippen nur geringen Einfluss auf die Lötqualität, und selbst getrocknetes Flussmittel führt nicht zu einer extrem niedrigen Lötqualität. In vielen Fällen ist Gel-Flussmittel für die Zuverlässigkeit der Lötverbindung ausreichend. Bei Lotpaste ist die Situation jedoch völlig anders. Da das Lotpulver in der Paste zur Oxidation neigt, muss die zulässige Wartezeit vor dem Reflow-Löten nach dem Dippen im Voraus sichergestellt werden.

Die Bestimmung der Wartezeit kann durch ein Experiment erfolgen, bei dem die Lötformung beobachtet wird, mit dem Ziel, Oxid vor der Lötformung zu entfernen, was dazu beiträgt, eine hervorragende Lötformung sicherzustellen. Daher müssen Flussmittel oder Lotpaste in einer extremen Umgebung getestet werden, um anzuzeigen, ob sie in der Lage sind, nach dem Eintauchen eine längere Wartezeit vor dem Reflow-Löten aufrechtzuerhalten. Bedingungen und Anforderungen dieses Experiments umfassen:

• Flussmittel oder Lötpaste müssen hoher Luftfeuchtigkeit ausgesetzt werden.

• Vor dem Reflow-Löten müssen Flussmittel oder Lotpaste bei hoher Temperatur über einen langen Zeitraum der Luft ausgesetzt werden. Beispielsweise sollte die relative Luftfeuchtigkeit 95 % betragen und die Expositionszeit 2/4/8 Stunden, wenn die Leistung von Flussmittel oder Lotpaste getestet wird.

• Nach dem Reflow-Löten müssen die Lötstellen mittels Röntgeninspektion überprüft werden, um Defekte wie Benetzung, Hohlräume und Brückenbildung zu erkennen.

In diesem Experiment sollte die eingetauchte PoP-Konfiguration zuerst umgedreht und dann hoher Temperatur und hoher Luftfeuchtigkeit ausgesetzt werden, um ein Beschädigen des Flussmittels oder der Lotpaste zu vermeiden, die auf das Lot aufgetragen wurde.

E.Flussmittel-Tauchen

Das Flussmittel-Tauchen bietet drei wesentliche Vorteile: Größenunterschiede, die ursprünglich zwischen den Loten bestehen, werden nicht vergrößert; die Technik ist gut kontrollierbar; das Material lässt sich leicht aufnehmen.

Da der Chip nur eine geringe Verwerfung aufweist, führt der Auftrag von Flussmittel im FC nicht zu offenen Lötstellen. Möglicherweise wurde auf Grundlage der Erfahrungen mit FC zunächst Tauchflussmittel für PoP ausgewählt. Allerdings besitzt PoP mindestens zwei Kontaktflächen (Leiterplatte und unteres PoP, unteres PoP und oberes PoP), von denen jede potenzielle Verwerfungsprobleme aufweist. Die Lösung dieses Problems liegt in der Erhöhung der Flussmittelschichtdicke beim Tauchen, was zwar keine Lötfehler verursachen muss, aber auf jeden Fall zu einer größeren Menge an Verunreinigungen führt, was möglicherweise ein echtes Problem für das anschließende Underfilling darstellt.

F.Lötpasten-Tauchen

Um das durch PoP-Verzug verursachte Problem zu lösen, ist es notwendig, Lötpasten-Tauchen anstelle von Flussmittel-Tauchen zu verwenden. Im Vergleich zum Flussmittel-Tauchen umfasst die Vorteile des Lötpasten-Tauchens:

• In der Lage, Verzug von Bauteilen und Substrat bis zu einem gewissen Grad auszugleichen;

• Hervorragend kompatibel mit aktuellen Techniken, ohne dass zusätzliche Techniken erforderlich sind;

• Nach dem Löten ist ein relativ großer Abstand zwischen Bauteil und Leiterplatte für die Zuverlässigkeit vorteilhaft;

• Vor dem Oberflächenmontieren lassen sich Lote mit Lötpastenbenetzung in der Regel leichter inspizieren.

Obwohl das Eintauchen in Lotpaste als optimale Alternative angesehen wird, bei der Qualität und Leistung an erster Stelle stehen, weist es folgende Nachteile auf:

• In der Lage, Unterschiede zwischen Lötstellen zu vergrößern;

• Nur wenige Arten von Lötpaste können verwendet werden, und sie sind kostspielig.

Für das Tauchverfahren wird die Verwendung von Lotpaste des Typs V oder von Lotpaste mit kleineren Partikeln empfohlen. Der Metallgehalt der Lotpaste sollte etwa 80–85 % w/w betragen, und der Einsatz von Lotpaste trägt zur Verbindung zwischen Lot und Pad bei und verringert die Wahrscheinlichkeit von offenen Lötstellen. Da Lotpaste mit sehr kleinen Partikeln ein hohes Oxidationsniveau aufweist, kann die Verwendung dieser Art von Lotpaste nicht nur die Homogenität verbessern, sondern auch den Schmelzvorgang verzögern.

Im Verfahren des Reflow-Lötens kann es aufgrund der hohen Temperatur des oberen PoP-Gehäuses trotz der Anwesenheit von Lotpaste zu einem Eindringen des Kerns in das Lot kommen, was möglicherweise zu offenen Lötstellen führt. Wenn eine Lotpaste mit sehr feinen Partikeln verwendet wird, kann eine geringere Schmelzgeschwindigkeit der Lotpaste dazu führen, dass das obere und das untere Gehäuse gleichzeitig die gleiche Temperatur erreichen, sodass das Eindringen des Kerns verhindert werden kann.

Die Dicke des Lötpasten-Eintauchens sollte anhand der Abmessungen der Bauteillötstellen festgelegt werden, um eine ausreichend stabile und gleichmäßige Schichtdicke sicherzustellen und das kleinste Lot mit Lötpaste benetzen zu können. Die Eintauchtiefe in die Lötpaste muss streng kontrolliert werden. Versuche haben gezeigt, dass bei einer Eintauchtiefe von mehr als 50 % der Lothöhe einerseits die Menge der Lötpaste zunimmt, andererseits die Lötpaste die Kugelanschlüsse umhüllt, was zu einem übermäßigen Lötpastenauftrag führt und möglicherweise Lötfehler verursachen kann.

Schritt drei: Positionierung der PoP-Komponente

Aufgrund der speziellen Struktur von PoP ist bei der Positionierung und Kontrolle des oberen Gehäuses besondere Sorgfalt erforderlich, da jedes fortschrittliche Oberflächenmontagesystem die Genauigkeit der Z-Achsen-Abmessungen sicherstellen und während des Montageprozesses Stößen und Vibrationen standhalten muss.

Die Stapelfunktion von PoP neigt dazu, Verschiebungen zu verursachen. Während der Bestückung kann es durch das Dehnen des Förderbands der Bestückungsanlage zeitweise zu zufälligen Vibrationen kommen. Die Gaskonvektion muss in Reflow-Lötanlagen sorgfältig berücksichtigt werden, da sie mitunter ebenfalls Vibrationen verursachen kann.

Schritt vier: Reflow-Löten von PoP

Bleifreie Technikenneigen dazu, Defekte wie Metalloxidation, schlechte Benetzbarkeit und unvollständige Lötstellen hervorzurufen. In Stickstoff mit niedriger Sauerstoffkonzentration (50 ppm) verringert das Löten die Metalloxidation und weist eine hervorragende Benetzbarkeit auf, wodurch es zur Ausbildung eines vollständigen Kollapses beiträgt. Darüber hinaus zeigt es eine gute Selbstzentrierung, wobei die Lötkosten um 25–50 % steigen.

Da das bleifreie Löten durch eine hohe Temperatur gekennzeichnet ist, können relativ dünne Bauteile oder Substrate (Dicke kann 0,3 mm betragen) im Reflow-Lötprozess leicht verformt werden. Daher ist es notwendig, fein abgestimmte und optimierte Reflow-Löt-Temperaturkurven zu verlangen. Darüber hinaus spielen die Innentemperaturen der Bauteile im oberen und unteren Package eine so entscheidende Rolle beim Reflow-Löten, dass die Oberflächentemperatur der Bauteile im oberen Package nicht zu hoch sein darf, während das Lot und die Lötpaste des unteren Packages vollständig aufgeschmolzen sein müssen, um hochwertige Lötstellen zu erhalten. Bei Mehrfach-Stacking-Baugruppen wird empfohlen, die Aufheizgeschwindigkeit auf maximal 1,5 °C/s zu begrenzen, um das Auftreten von Defekten wie thermischem Schock, Lageverschiebungen im Ofen usw. zu verhindern. Unter der Voraussetzung, dass die Lötqualität gewährleistet ist, sollte die Reflow-Löttemperatur so niedrig wie möglich gehalten werden, um die Wahrscheinlichkeit thermischer Verformungen weitestgehend zu verringern.

Es ist außerdem daran zu erinnern, dass aufgrund von Kunststoff als Verpackungsmaterial von PoP die Feuchtigkeit von PoP streng kontrolliert werden muss, um Popcorn zu vermeiden.

Schritt fünf: Optische und Röntgeninspektion von PoP

Bei der PoP-Montage und dem Lötverfahren können viele Arten von Defekten auftreten, wie z. B. offene Lötstellen, kalte Lötstellen, Brückenbildung, Kerneinschluss, unzureichende Lotpaste, überschüssige Lotpaste, Lunkerstelle im Lot, Lotverlust, abgehobene Pads, Pillow-Defekt, Verunreinigungen, Zinnkugel, überschüssiges Flussmittel, Verzug des Gehäuses, beschädigtes Gehäuse, beschädigte Lötstoppmaske und Verschiebung der Lötstoppmaske. Prüfmethoden helfen, diese Defekte zu beseitigen, einschließlichAOI, endoskopische Inspektion,Röntgeninspektion, schräge Röntgeninspektion und 3D-Röntgeninspektion. Die folgende Tabelle zeigt die Prüffähigkeiten jeder Methode auf der Grundlage ihrer Eigenschaften.

|

Inspektionsmethode

|

Optische Inspektion

|

Röntgeninspektion

|

|

AOI

|

Endoskopische Inspektion

|

2D

|

2D+schräge Ansicht

|

3D

|

| Offenes Löten |

teilweise |

teilweise |

X |

√ |

√ |

| Kaltes Löten |

teilweise |

teilweise |

X |

√ |

√ |

| Überbrückung |

teilweise |

teilweise |

√ |

√ |

√ |

| Kerninvasion |

teilweise |

teilweise |

X |

√ |

√ |

| Unzureichende Lötpaste |

X |

teilweise |

X |

√ |

√ |

| Überschüssige Lötpaste |

X |

X |

X |

√ |

√ |

| Lötvertiefung |

X |

X |

√ |

√ |

√ |

| Lötverlust |

teilweise |

teilweise |

√ |

√ |

√ |

| Ablösen des Lots |

teilweise |

teilweise |

X |

√ |

√ |

| Pad-Peeling |

X |

teilweise |

X |

√ |

√ |

| Kissenfehler |

teilweise |

teilweise |

X |

√ |

√ |

| Trümmer |

teilweise |

teilweise |

teilweise |

teilweise |

teilweise |

| Zinnkugel |

teilweise |

teilweise |

√ |

√ |

√ |

| Überschüssiger Fluss |

teilweise |

teilweise |

X |

X |

X |

| Paketverzug |

√ |

√ |

X |

√ |

√ |

| Beschädigtes Paket |

teilweise |

teilweise |

X |

teilweise |

teilweise |

| Lötstoppmaskenbeschädigung |

X |

X |

√ |

√ |

√ |

| Lötstopplack-Verschiebung |

X |

X |

√ |

√ |

√ |

Die endoskopische Inspektion kann eingesetzt werden, um Defekte zu überprüfen, die mit zweidimensionalem Röntgen nicht erkannt werden, darunter offene Lötstellen, Kerneinwanderung, unzureichende Lotpaste, Pad-Ablösungen und Verunreinigungen (nichtmetallisch). Ihr Hauptnachteil liegt in der Unfähigkeit, Lötstellen im Inneren eines BGA zu prüfen. Allerdings ist sie kostengünstiger als die Röntgeninspektion und kann als multifunktionales Inspektionswerkzeug eingesetzt werden, das in der Lage ist, während des Lötvorgangs Bilder und Videos aufzunehmen.

Die 2D-Röntgeninspektion kann Defekte wie Brückenbildung, Lunker in Lötstellen, Lotverlust, Zinnkugeln, Beschädigungen der Lötstoppmaske und Versatz inspizieren. Dennoch ist sie unter bestimmten Umständen nicht in der Lage, Defekte wie offene Lötstellen, kalte Lötstellen und unzureichende Lotpaste zu erkennen. Diese Prüfungen können erst durchgeführt werden, wenn eine Schrägansicht mit höchster Vergrößerung (OVHM) eingesetzt wird, da sie eine präzise und hervorragende Leistung bietet. Ein 2D-Röntgeninspektionsgerät weist eine Auflösung von 8–10 μm auf, und einige fortschrittliche Systeme können eine Auflösung von weniger als 1 μm erreichen.

Die 3D-Röntgeninspektion vereint die Funktionen der endoskopischen Inspektion und der 2D-Röntgeninspektion und ist in der Lage, Lötverbindungen und interne metallografische Strukturen zu prüfen. Ihr größter Nachteil sind die hohen Kosten, die geringe Inspektionsgeschwindigkeit und überflüssige Funktionen. Daher eignet sie sich am besten für hochkomplexe Technologien und Produkte.

Die Anwendung der 2D-Röntgeninspektion plus Schrägansicht ist in der Lage, folgende Funktionen zu realisieren:

• Inspektion von PoP-Montage- und Lötfehlern;

• Bestätigung der PoP-Stacking-Situation;

• Verzugskontrolle.