El desarrollo de la tecnología científica moderna conduce a la miniaturización creciente de los componentes electrónicos y a la amplia aplicación de la tecnología y los dispositivos SMT en los productos electrónicos.Fabricación SMTEl dispositivo tiene características de automatización completa, alta precisión y alta velocidad. Debido a que el grado de automatización aumenta, se plantean requisitos más altos para el diseño de PCB. El diseño de PCB debe adaptarse a los requisitos del equipo SMT; de lo contrario, la eficiencia y la calidad de fabricación se verán afectadas o incluso podría no completarse el montaje automático por computadora mediante SMT. Por ejemplo, la máquina podría fallar con frecuencia cuando el MARK no se cumple completamente; un diseño poco razonable en cuanto a la forma de la PCB, el borde de sujeción y el panel afectará la eficiencia de fabricación y provocará defectos en las almohadillas o incluso impedirá que se complete la fabricación mecánica.

SMT, abreviatura detecnología de montaje superficial, es un tipo de tecnología avanzada de fabricación electrónica que suelda y monta componentes en los lugares prescritos de la PCB. En comparación con la tecnología THT tradicional (through hole technology), la característica más significativa de la SMT es el mayor grado de automatización de la fabricación, lo que la hace adecuada para la producción automática a gran escala.

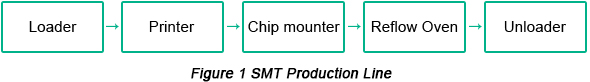

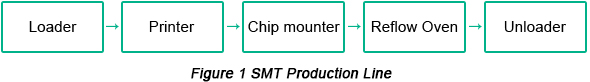

Una línea básica de producción SMT integrada debe contener cargador, impresora, montadora de chips, horno de refusión y descargador. La PCB comienza desde el cargador, se transporta a lo largo de la vía y pasa por los equipos hasta completar la producción. Luego, la PCB recibirá la soldadura a alta temperatura a través del horno de refusión y será transportada al descargador con la impresión, el montaje y la soldadura ya completados. Este proceso se puede mostrar en la Figura 1 a continuación.

El diseño de PCB es el eslabón clave incluido en la tecnología SMT, un elemento importante que determina la calidad de fabricación SMT. Este artículo analizará los elementos de diseño de PCB que influyen en su calidad desde la perspectiva deEquipo SMTfabricación.Los requisitos de diseño de PCB provenientes de los dispositivos de fabricación SMT incluyen principalmente: patrón de PCB, tamaño, orificio de ubicación, borde de sujeción, MARCA, métodos de panelización, etc.

• Patrón de PCB

En la línea automática de producción SMT,Producción de PCBcomienza desde el cargador y completa la producción después de la impresión, el montaje de chips y la soldadura. Finalmente, se generará desde el descargador como una placa terminada. En este proceso, la PCB se transporta por la vía del dispositivo, lo que requiere que el patrón de la PCB esté en conformidad con la transmisión por la vía entre los dispositivos.

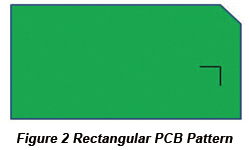

La Figura 2 muestra la PCB rectangular estándar cuyo borde de sujeción de la vía es tan plano como una línea, de modo que este tipo de PCB es adecuado para la transmisión de la vía. A veces se diseña un ángulo recto en un chaflán.

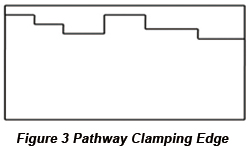

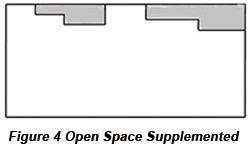

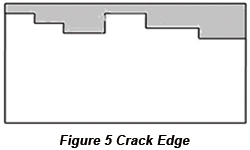

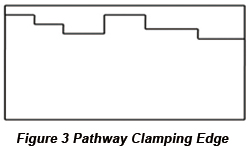

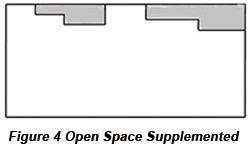

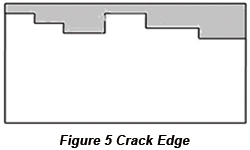

Para el diseño de PCB de la Figura 3, su borde de sujeción de la trayectoria no es una línea recta, por lo que tanto la ubicación de la PCB como la transmisión en el dispositivo se verán afectadas. El espacio abierto en la Figura 3 puede rellenarse para que su borde de sujeción sea una línea recta como en la Figura 4. Otro método es añadir un borde de rotura a la PCB, como se muestra en la Figura 5.

• Tamaño de PCB

El tamaño del diseño de la PCB debe cumplir con los requisitos de tamaño máximo y mínimo de la impresora y la montadora de chips. Hasta ahora, el tamaño de la mayoría de los dispositivos se encuentra en el rango de 50 mm x 50 mm a 330 mm x 250 mm (o 410 mm x 360 mm).

Si el grosor de la PCB es demasiado delgado, su tamaño de diseño no debe ser demasiado grande. De lo contrario, la temperatura de refusión provocará la deformación de la PCB. Lo ideal es que la relación largo-ancho sea de 3:2 o 4:3.

Si el tamaño de la PCB es menor que el requisito mínimo de tamaño del equipo, se debe realizar panelización. El número de paneles se determina según el tamaño y el grosor de la PCB.

• Orificio de ubicación de PCB

Los métodos de ubicación SMT se dividen en dos tipos: ubicación de orificio junto con ubicación de borde y ubicación de borde. Sin embargo, el método de ubicación aplicado en nuestra empresa esMarca fiducial.

• Borde de sujeción de PCB

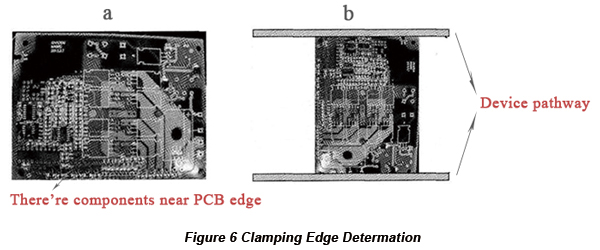

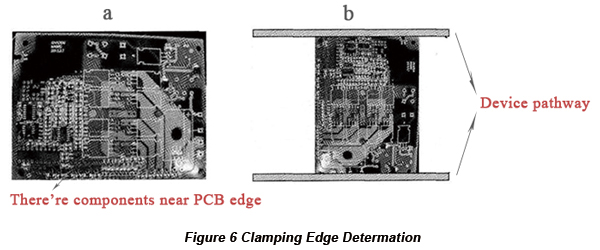

Dado que la PCB se transporta a lo largo de la trayectoria del dispositivo, no se deben colocar componentes en la dirección del borde de sujeción, o de lo contrario los componentes serán presionados por el dispositivo, afectando el montaje del chip. Tomando como ejemplo la PCB de la Figura 6(a), algunos componentes están colocados cerca del borde inferior de la PCB, por lo que los bordes superior e inferior no deben utilizarse como bordes de sujeción. Sin embargo, no hay componentes cerca de los dos bordes laterales, por lo que los dos bordes cortos pueden utilizarse como bordes de sujeción, como se muestra en la Figura 6(b).

• Mark

La marca PCB es el punto de identificación utilizado por todos los dispositivos totalmente automáticos para la identificación y localización que se usan para modificarFabricación de PCBerror.

a. Forma: círculo sólido, cuadrado, triángulo, rombo, cruz, círculo hueco, óvalo, etc. El círculo sólido es la primera opción.

b. Tamaño: el tamaño debe estar en el rango de 0,5 mm a 3 mm. Un círculo sólido con un diámetro de 1 mm es la primera opción.

c. Superficie: su superficie es igual al plano de soldadura de la almohadilla del PCB, siendo el plano de soldadura uniforme, ni demasiado grueso ni demasiado delgado, y con un excelente efecto reflector.

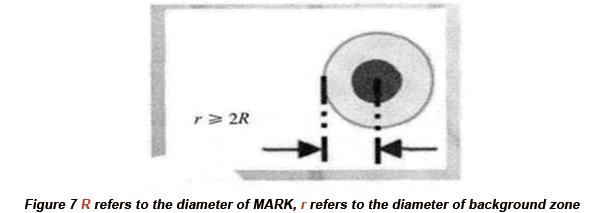

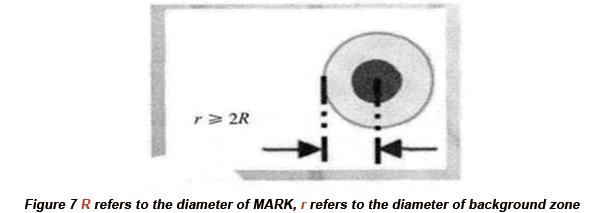

Se debe disponer una zona de fondo alrededor de la Marca y de otros pads; la serigrafía y la máscara de soldadura no pueden estar contenidas en la zona de fondo, como se muestra en la Figura 7.

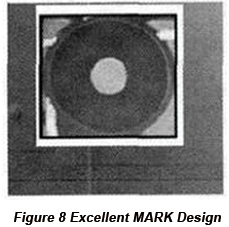

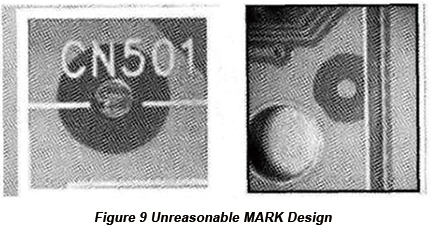

La Figura 8 muestra un excelente método de diseño MARK, mientras que la Figura 9 muestra algunos diseños MARK que son poco razonables.

Los caracteres de serigrafía y las líneas de serigrafía están dispuestos alrededor de la MARCA en la Figura 9, lo que afectará la identificación de la MARCA por parte del dispositivo y provocará frecuentes alarmas durante la identificación de la MARCA, influyendo gravemente en la eficiencia de fabricación.

• Método de panel

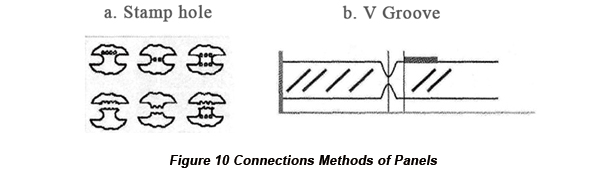

Para aumentar la eficiencia de fabricación, se pueden combinar varias PCB pequeñas con la misma o diferentes formas para formar unapanel. Para algunas PCB de doble cara, el lado superior y el lado inferior pueden diseñarse en un solo panel, lo que producirá una plantilla y así se reducirá el costo. Este método también ayuda a reducir el tiempo de cambio entre el lado superior y el lado inferior, aumentando la eficiencia de fabricación y la utilización de los equipos.

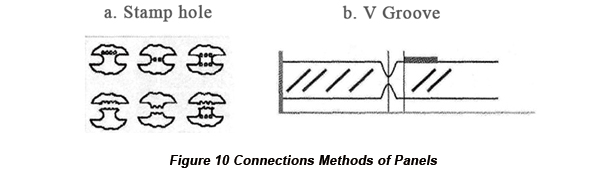

El método de conexión de los paneles incluye orificio de estampado y ranura en V, que se muestran en la Figura 10.

Un requisito del método de conexión en V-groove es mantener la parte restante de la placa (sin cortar) igual a entre un cuarto y un tercio del grosor de la placa. Si se corta demasiada parte de la placa, la ranura cortada posiblemente se romperá debido a la alta temperatura del refusión, lo que provocará la caída de la PCB, que se quemará en el horno de refusión.

El diseño de PCB es una tecnología tan compleja que tanto los requisitos del dispositivo comodiseño de componenteses, el diseño de las almohadillas y el diseño del circuito deben tenerse en cuenta. Un excelente diseño de PCB es el elemento clave para garantizar la calidad del producto. Este artículo presenta algunos problemas que el diseño de PCB debe considerar desde la perspectiva de la fabricación SMT. Siempre que se preste suficiente atención a estos problemas, se podrá llevar a cabo la fabricación SMT totalmente automática del dispositivo SMT.