Con el desarrollo de la tecnología de encapsulado de chips, el BGA (ball grid array) se ha considerado como una forma de encapsulado estándar. En lo que respecta a los chips con cientos de pines, la aplicación del encapsulado BGA ofrece enormes ventajas.

Los chips BGA superan a los chips QFP (quad flat package) en cuanto a la forma de los encapsulados BGA. Los encapsulados BGA reducen drásticamente el tamaño físico de los chips al sustituir las patillas periféricas de los chips QFP por una matriz de esferas de soldadura, lo cual es especialmente evidente cuando se dispone de múltiples pines de E/S. El área de superficie del BGA aumenta linealmente con la mejora del número de pines de E/S, mientras que la del QFP aumenta con el cuadrado de la mejora del número de pines de E/S. Como resultado, el encapsulado BGA proporciona mayor capacidad de fabricación para componentes con múltiples pines que el QFP. En términos generales, el número de pines de E/S oscila entre 250 y 1089, lo cual se determina específicamente por el tipo y el tamaño del encapsulado. En lo que respecta a la capacidad de fabricación, los chips BGA también funcionan mejor que los chips QFP. Los pines de los chips con encapsulado BGA tienen forma de bola y se distribuyen en una matriz 2D. Además, los pines de E/S presentan un mayor pitch que los de QFP y actúan como esferas rígidas que no se deforman por el contacto. En lo que se refiere a los fabricantes de chips, otra ventaja de los chips BGA radica en su alto rendimiento. La tasa de defectos de ensamblaje de los chips BGA suele situarse entre 0,3 ppm y 5 ppm por pin, lo que puede considerarse equivalente a ausencia de defectos.

Gracias a las razones mencionadas anteriormente, los chips con encapsulado BGA son ampliamente aplicados porensambladores electrónicos. Sin embargo, la forma peculiar de los encapsulados BGA conlleva un mayor riesgo de cortocircuitos durante la soldadura, a menos que se apliquen algunos consejos importantes de diseño de PCB en la fase de diseño. Por lo tanto, en la parte restante de este artículo se presentarán algunas reglas de diseño importantes para chips BGA, de modo que se pueda obtener un efecto de soldadura óptimo en el ensamblaje SMT (tecnología de montaje superficial).

• Paso y espaciado

El paso de bola de soldadura para encapsulados BGA generalmente se mantiene en 50 mil. Para cumplir con el requisito de la tecnología utilizada enProceso de fabricación de PCB (placa de circuito impreso)la separación entre el orificio pasante y el borde del pad debe ser de al menos 8 mil, y la separación entre las pistas y el borde del pad puede reducirse a 5 mil o 6 mil. Por lo tanto, es razonable definir el tamaño del pad de los chips BGA entre 18 mil y 25 mil, y el ancho de las pistas entre las esferas de soldadura BGA debe estar en el rango de 6 mil a 8 mil.

• Configuración de la marca de posicionamiento

Dado que los encapsulados BGA apenas pueden inspeccionarse a simple vista y las uniones de soldadura ni siquiera pueden verse a simple vista, deben establecerse marcas de referencia precisas para cumplir con los requisitos de inspección de ensamblaje, montaje manual y sustitución tras el retrabajo.

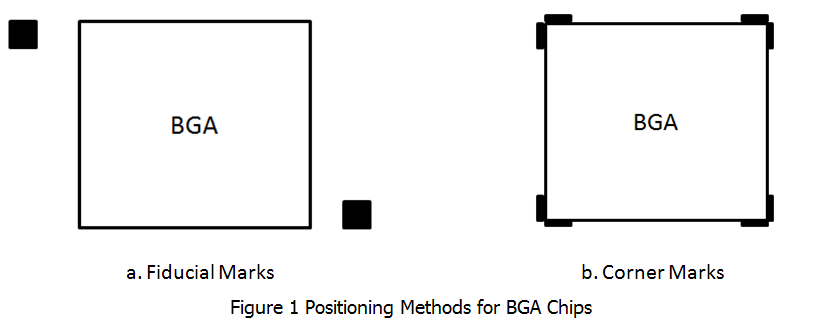

Es una práctica habitual colocar dos marcas de referencia en esquinas opuestas de un componente BGA o dos marcas de esquina, como se muestra en la figura siguiente.

Tanto las marcas fiduciales como las marcas de esquina se colocan en la misma capa que los encapsulados BGA, es decir, en la capa de componentes. Las marcas fiduciales normalmente presentan tres tipos de forma: cuadrado, círculo y triángulo, cuyo tamaño varía de 20 mil a 80 mil, con un área sin recubrimiento de máscara de soldadura de un tamaño de 60 mil. El ancho de las marcas de esquina está en el rango de 8 mil a 10 mil, proporcionando la alineación más precisa para las gráficas de pads BGA.

• Orificios pasantes conductores entre almohadillas

En términos generales, los orificios pasantes NO deben disponerse entre las almohadillas convías ciegas y vías enterradasreemplazado. No obstante, ese método conducirá a un mayor costo de fabricación de PCB. Si se deben aplicar orificios pasantes entre las almohadillas, se debe usar máscara de soldadura para evitar que la soldadura se escurra o para rellenar o cubrir los orificios y así evitar cortocircuitos durante la soldadura.

• Almohadilla

Entre todos los pines de los chips BGA, hay muchos que provienen de la alimentación o de tierra. Si una almohadilla se diseña como un orificio pasante, se ahorrará mucho espacio para el ruteo. Sin embargo, este tipo de diseño solo funciona para la tecnología de soldadura por refusión. Cuando se utiliza el método de montaje con orificios pasantes, el volumen del orificio debe ser compatible con la cantidad de pasta de soldadura. Siempre que se aplique esa tecnología, la pasta de soldadura llenará el orificio pasante. Sin tener en cuenta ese elemento, las esferas de soldadura se hundirán en las uniones de soldadura y la conductividad disminuirá.

La distribución de chips BGA nunca se limita a los aspectos anteriores y es casi imposible que un solo artículo cubra todos los consejos de diseño para chips BGA. Además de los elementos mencionados, la distribución de componentes BGA también está relacionada con las capacidades y los parámetros de los equipos de los fabricantes por contrato o ensambladores. Por ejemplo, el tamaño máximo y mínimo de placa que una máquina de montaje de chips es capaz de manejar puede diferir, lo que exige modificaciones de diseño correspondientes para ser compatible con distintos requisitos de diseño. Como resultado, es de gran importancia realizar confirmaciones completas sobre todo lo relacionado con la distribución de chips BGA para obtener el rendimiento óptimo de la PCB ensamblada y, posteriormente, de los productos finales.

PCBCart ofrece sugerencias integrales de diseño de componentes BGA para que logre el equilibrio óptimo entre costo y funciones

Antes de la fabricación o el ensamblaje reales, los ingenieros de PCBCart necesitan tiempo para realizar confirmaciones. En realidad, eso vale totalmente la pena.Todas las confirmaciones tienen como objetivo lograr una perfecta correspondencia entre su diseño, nuestras capacidades de fabricación y los parámetros de nuestro equipo, y maximizar el ahorro de tiempo y dinero sin comprometer ninguna de las funciones previstas.¿Quieres sugerencias de diseño de componentes BGA ahora mismo? Nota: son GRATIS. Prueba una cotización en línea haciendo clic en el botón de abajo. Calcularemos el costo de tu Ensamblaje de PCB personalizado.

Solicitud de cotización GRATUITA para ensamblaje SMT con BGA

Recursos útiles

•Una introducción a la tecnología de empaquetado BGA

•Factores que afectan la calidad del ensamblaje BGA

•Aplicación de la tecnología de montaje superficial (SMT) en encapsulados de matriz de bolas (BGA)

•Medidas eficaces para el control de calidad de las uniones de soldadura BGA (Ball Grid Array)

•Requisitos sobre los archivos de diseño para garantizar un montaje BGA eficiente

•Cómo obtener una cotización precisa para sus necesidades de ensamblaje BGA