Las placas de circuito impreso de interconexión de alta densidad (HDI) están destinadas a la electrónica de alto rendimiento y miniaturizada, y se han convertido en el caballo de batalla en todo, desde teléfonos inteligentes hasta complejos sistemas aeroespaciales. En el corazón dePCB HDIel rendimiento es la precisión de las microvías, esos diminutos orificios perforados con láser que permiten una conectividad fiable entre capas en diseños de alta densidad. Además, para garantizar un rendimiento eléctrico superior, integridad estructural y capacidad de fabricación, liberar todo el potencial de las PCB HDI requiere optimizar tres procesos cruciales: el taladrado de microvías, el recubrimiento de cobre y el relleno. Este artículo comienza a analizar estrategias prácticas para perfeccionar cada paso, basándose en las normas de la industria, técnicas avanzadas y las mejores prácticas derivadas de la experiencia en fabricación de PCB.

1. Optimización del taladrado de microvías: precisión, compatibilidad de materiales y prevención de defectos

La perforación de microvías es básicamente la base del diseño de PCB HDI. Pequeñas inconsistencias en este proceso pueden comprometer los procesos posteriores de recubrimiento y relleno. Para obtener el mejor rendimiento, la fabricación de PCB HDI debe reflejar precisión, una cuidadosa selección de materiales y una estricta adhesión a las normas.

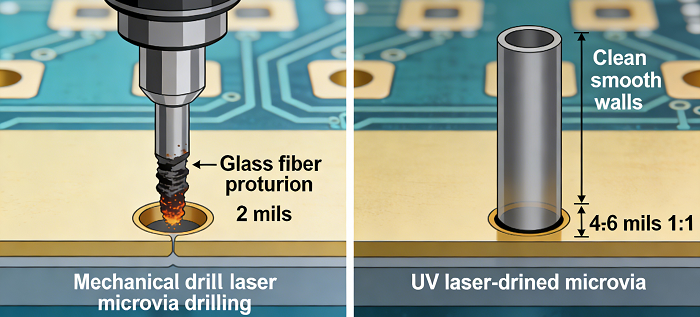

Definir microvías paraEspecificación de IPC. La microvía típica, según la definición de la IPC, tendría una relación de aspecto de 1:1, una profundidad máxima de 0,25 mm (0,010 pulgadas) y su diámetro oscila entre 4 y 6 mils. Una relación de aspecto mayor que 1:1 incrementa la probabilidad de problemas de fiabilidad como el recubrimiento no uniforme o las grietas en el barril; por lo tanto, para aplicaciones de alta fiabilidad, es deseable una relación de aspecto más conservadora ≤0,8:1. El método preferido para formar microvías implicaperforación por láserPresume una precisión de hasta el 99,3 %, inigualable por el taladrado mecánico. Para diámetros muy pequeños y capas dieléctricas delgadas, el taladrado láser sigue siendo insuperable. Los sistemas láser avanzados minimizan los daños debidos a los efectos térmicos, reduciendo el “resin smear” y la protrusión de las fibras de vidrio. Esto hace que los defectos en estos dos problemas comunes sean menos probables, lo que puede comprometer la adhesión del recubrimiento.

El éxito en la perforabilidad comienza con la selección de materiales: seleccione únicamente materiales dieléctricos compatibles con láser que tengan estructuras de vidrio plano o disperso. Ejemplos incluyen un sistema de resina de alta calidad específicamente diseñado para su uso con perforación láser, o películas de construcción no reforzadas. Estos proporcionan una ablación láser uniforme para evitar conos desiguales en las vías y el carbonizado del material. Deben evitarse los materiales que contengan coeficientes de expansión térmica desajustados, ya que pueden causar desalineación entre la almohadilla de captura y la almohadilla objetivo durante el proceso de perforación. Además, asegure la homogeneidad del apilado: mezclar materiales con diferentes tasas de absorción de energía láser genera una calidad inconsistente en la perforación. Los tipos de tela de vidrio de alta resina o de bajo perfil (1035, 1067, 1086) permitirán una mejor uniformidad de ablación y un mínimo de manchado.

El trabajo previo al taladrado y la limpieza posterior al taladrado deben recibir la misma importancia. Las superficies del sustrato no deben tener contaminación que permita el desvío de la broca. Una vez finalizado el taladrado, después de aplicar un grabado por plasma adecuado o un procedimiento especial de limpieza, es necesario eliminar la mancha de resina y los residuos, especialmente en las placas 2-HDI y en diseños complejos de 6 capas. Este proceso elimina cualquier barrera a la adhesión del cobre y reduce el riesgo de formación de vacíos en los procesos de recubrimiento posteriores.

2. Optimización del recubrimiento de cobre: homogeneidad, adhesión y rel

El recubrimiento de cobre es un proceso utilizado en las interconexiones de microvías. La calidad del proceso de recubrimiento de cobre afecta la integridad de la señal, así como la robustez de las interconexiones. El proceso de recubrimiento de cobre debe optimizarse mediante la combinación adecuada de métodos de recubrimiento de cobre, parámetros y fabricación.

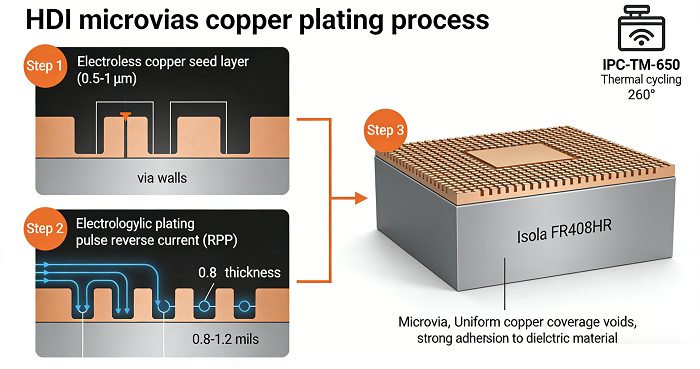

Comience con una base previa al plato bien sólida—chapado de cobre sin electrolito. Esta tecnología proporciona una capa delgada y uniforme, generalmente de 0,3 a 0,6 mils, en las paredes de los orificios para una cobertura completa en las microvías. Una preparación eficaz para el recubrimiento es fundamental para lograr una buena adhesión; de lo contrario, el recubrimiento puede desprenderse fácilmente si hay contaminación presente en las paredes de los orificios.

Seleccione el método de galvanoplastia apropiado según los requisitos de diseño:

· Chapado envolventeEste tipo de recubrimiento, utilizado de forma óptima para proporcionar una mejor interconectividad entre capas, recubre con cobre los laterales de los orificios metalizados, extendiendo el cobre hacia las almohadillas de superficie. Esto se traduce en una alta resistencia mecánica, pero exige precisión para evitar un depósito excesivo de cobre, que afectaría la colocación de componentes de paso fino.

· Chapado de botón (punto):El proceso favorece la deposición de cobre en forma de orificios de vía y pads, reduciendo la cantidad total de cobre presente en la superficie de la PCB. Es muy útil en diseños de PCB que requieren un control efectivo sobre el espesor del barril del orificio de vía.

· Galvanoplastia por pulsos/inversión de pulsos (RPP) vs. galvanoplastia en corriente continua (DC):El recubrimiento RPP, que ofrece una mejor distribución del cobre en comparación con el recubrimiento DC, mejora la distribución del cobre, lo cual se vuelve aún más importante en el caso de PCB con sustratos gruesos y estructuras de MicroVía apiladas. El RPP evita la obstrucción de las pastas en los orificios.

Los parámetros del proceso pueden optimizarse para minimizar posibles problemas como el depósito no homogéneo. Se pueden controlar la densidad de corriente (reducida para obtener un depósito más liso, pero aumentada para incrementar la tasa de producción), la velocidad de agitación (ayuda a la distribución uniforme de la solución) y la temperatura. El proceso de galvanoplastia debe involucrar equipos de recubrimiento semiautomáticos o automáticos que ofrezcan precisión submicrónica (±0,1 µm). El espesor del cobre debería variar idealmente de 0,8 a 1,2 mils, lo cual representa un compromiso ideal entre conductividad y fabricabilidad. Además, los ánodos y los agentes de recubrimiento, como los agentes niveladores, deben ser de buena calidad para minimizar las impurezas y alisar la superficie.

Se deben seguir las especificaciones IPC para garantizar la fiabilidad del recubrimiento. Asegúrese de que el tamaño de la almohadilla objetivo sea al menos el 80% del tamaño de la vía para evitar la concentración de esfuerzos y de que no haya separación entre elmáscara de soldaduray microvías para evitar la absorción de soldadura durante el refusión. Supervise la prueba de resistencia después de las pruebas de ciclo térmico según las especificaciones IPC-TM-650 2.6.27, con no más de un 5% de cambio en la resistencia máxima permitida.

3. Optimización del relleno de microvías en placas impresas mediante la planitud

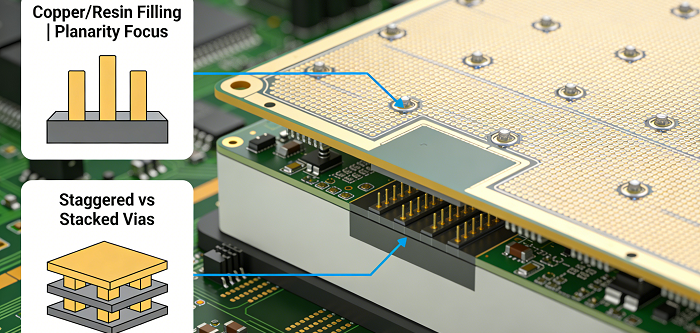

Relleno de microvíaselimina vacíos, mejora la robustez mecánica y permite la planaridad para componentes comoBGAsSi se deben rellenar o evitar las microvías utilizando cobre o resinas depende de su uso y tipo, pero la optimización radica en aplicar técnicas que apunten a la planaridad, la reducción de defectos y la convergencia con los requisitos de diseño.

Paso 1: Primero, determine el tipo de relleno que

· Microvías rellenas Vía en pady las microvías enterradas deben rellenarse. Es necesario el relleno de cobre para evitar vacíos bajo el cobre que provocan concentraciones de esfuerzo durante el ciclo de soldadura por refusión. Sin embargo, el relleno con resina reduce el retardo de la señal y aumenta la planaridad. El proceso incluye colocar una capa de recubrimiento conformal sobre las microvías seguida de una capa pulsada de cobre.

· Microvías sin rellenarutilizable en contextos no críticosvías ciegasno se utilizan en las almohadillas de los componentes, pero en los diseños modernos de alta fiabilidad casi se han eliminado por completo.

Énfasis en la planitud para diseños mejorados. Un relleno incompleto dará lugar a hoyuelos, lo que puede ser perjudicial para la calidad de la unión de soldadura en diseños de paso fino. Los procesos semi aditivos, como mSAP, por ejemplo, dependen del uso de lámina de cobre para proporcionar la planitud adecuada para diseños con vías apiladas y vías en pad. La planarización de la placa después del relleno proporciona la planitud necesaria, cuya ausencia provoca defectos de esferas de soldadura en paquetes BGA.

Supere los desafíos de relleno optimizando los procesos y aprovechando la tecnología. Utilice software de simulación para modelar y reducir los problemas de conicidad optimizando el tamaño del cátodo y variando el espesor para limitar la conicidad hasta en un 40 %. Para mejorar el relleno en orificios perforados con láser, supere los daños causados por el calentamiento incorporando una limpieza de los orificios antes del relleno, ya que la ceniza dentro de los orificios impide el relleno. Emplee nuevas soluciones y equipos de galvanoplastia para optimizar las tasas de relleno con menos costo y esfuerzo.

Equilibre cuidadosamente la flexibilidad en el diseño y el costo implicado en la implementación. Las microvías escalonadas cuestan menos de rellenar en comparación con las vías apiladas y también ofrecen una mejor robustez frente al estrés térmico. No apile más de dos capas en la estructura de microvía; para más de dos, se recomienda usar el escalonamiento. Si hay suficiente espacio, las vías saltadas, que se perforan mecánicamente, se convierten en una alternativa económica a las vías apiladas perforadas con láser para conexiones multicapa.

Conclusión

La optimización del taladrado de microvías, el recubrimiento de cobre y el relleno es una tarea integrada y minuciosa que requiere gran atención al material, al proceso y a las normas de la industria. El uso de las capacidades del taladrado láser, el recubrimiento por pulsos y el relleno selectivo permite la fabricación de PCB HDI capaces de manejar la miniaturización y la funcionalidad asociadas con la próxima generación de productos electrónicos. La estricta conformidad con normas como IPC-T-50M e IPC-2226 garantiza que todos los diseños no solo sean fabricables, sino también fiables y libres de defectos. La supervisión del proceso, desde el taladrado hasta el refusión de la resistencia, permite corregir defectos de fabricación inherentes y potencialmente inadvertidos y, por lo tanto, asegura la funcionalidad óptima de las PCB HDI resultantes.

Recursos útiles

•3 claves para diseñar una PCB HDI exitosa

•Factores que afectan la calidad del ensamblaje BGA

•Resolución de problemas de integridad de señal en PCB HDI

•Criterios de aceptación de IPC-A-600 en la fabricación de PCB

•Defectos comunes en el ensamblaje de PCB y cómo prevenirlos