En el mundo de la fabricación de productos electrónicos, el salto desde la creación de prototipos a la fabricación de alto volumen es otro punto de inflexión importante. Mientras que la etapa de prototipado se centra en la funcionalidad y la rapidez de salida al mercado, los principios fundamentales de la producción en masa giran en torno a la eficiencia, la consistencia y, lo más crítico, el control de costos. Para series de producción de más de 10.000 unidades, el ahorro de unos pocos centavos en una sola unión de soldadura o en un componente puede traducirse en cientos de miles de dólares de beneficio derivados de las economías de escala.

Optimización de costos enPCBAno solo implica negociar precios más bajos de los materiales, sino que es una disciplina holística que integra el diseño de ingeniería, la gestión de la cadena de suministro y los procesos de fabricación. A continuación se presentan estrategias prácticas para la optimización de costos en un entorno de alto volumen.

Deconstruyendo la estructura de costos

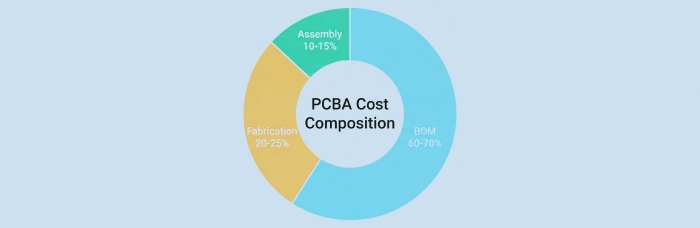

Comprender la composición de los costos es fundamental para cualquier reducción de costos significativa. El precio de una PCBA suele estar determinado por tres factores:

Costo de la Lista de Materiales (BOM):Esto suele representar entre el 60 y el 70 % del costo total. En la producción en masa, los circuitos integrados de alta gama o los conectores con una única fuente de suministro a menudo establecen un “precio mínimo” que es difícil de negociar.

Fabricación de PCB:El número de capas es el multiplicador de costos más importante. Pasar de una placa de 4 capas a una de 6 capas puede aumentar el costo de una placa desnuda en un 30-50%. Además, los procesos especiales comoIDHovías ciegas/enterradasaumentar enormemente el costo de fabricación.

Montaje y mano de obra:La tecnología SMT está altamente automatizada y es rentable, mientras que la THT utiliza inserción manual o palés especializados para la colocación, lo que la hace ineficiente y costosa.

Diseño para manufactura (DFM)

Las reducciones de costos más impactantes ocurren antes de que se produzca la primera placa.DFMlos principios deben implementarse durante la propia fase de diseño.

Reducción de la complejidad y del número de capas

Los ingenieros deben evitar enérgicamente el “sobreingeniería”. Al optimizar conjuntamente la disposición de los componentes y la lógica de ruteo, reduzca el número de capas siempre que sea posible; por ejemplo, optimizar un diseño de 6 capas a 4 capas. En productos de electrónica de consumo, a menos que el espacio sea extremadamente limitado, se pueden evitar los costosos procesos HDI. A menudo, resulta más barato aumentar ligeramente las dimensiones de la placa para admitir tecnología de ruteo estándar que reducir el tamaño de la placa y, por lo tanto, requerir microvías costosas.

Normalización y estandarización de la lista de materiales

Una lista de materiales inflada es un asesino silencioso de beneficios. Los diseños para producción en masa deben basarse en el principio de la «Normalización»:

Reducir partidas de línea:Si un diseño utiliza resistencias de 10 kΩ y 10,2 kΩ, y la tolerancia lo permite, estandarícelas a 10 kΩ. Esto puede reducir la cantidad de ranuras de alimentación necesarias en la máquina de montaje automático, lo que disminuye el tiempo de configuración y cambio de línea.

Priorizar SMD:Siempre que sea posible, evita los componentes de orificio pasante en favor de los dispositivos de montaje superficial. Las líneas SMT totalmente automatizadas pueden colocar decenas de miles de componentes por hora, mientras que la inserción manual es mucho más lenta y introduce riesgos de calidad.

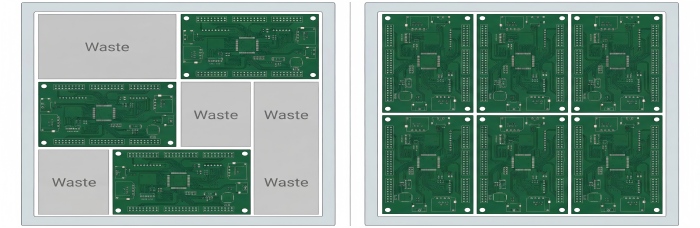

Eficiencia de panelización

En la producción de gran volumen, las PCB se fabrican en “paneles”. Los diseñadores deben calcular las tasas de utilización del panel para minimizar el material de desecho, los rieles que se generan en los bordes. Un diseño de panel optimizado no solo reduce los costos del material laminado, sino que también aumenta considerablemente la tasa de rendimiento del equipo SMT.

Gestión de la cadena de suministro

En un mundo de constante volatilidad de componentes, la estrategia de la cadena de suministro es tan importante como el diseño de ingeniería.

Cantidad Económica de PedidoAprovecha el volumen de la producción en masa y encuentra el punto óptimo que equilibre de manera efectiva los costos de mantenimiento de inventario con los descuentos por volumen. Para lograrlo, será significativamente más barato comprar los componentes en un carrete completo que adquirirlos en cinta cortada.

Ampliar la lista de proveedores aprobados:Para la producción en masa, es muy peligroso especificar "Solo Murata" en la lista de materiales (BOM). Los ingenieros deben validar segundas fuentes (2-3 marcas diferentes) para todos los componentes pasivos, de modo que el equipo de compras pueda cambiar a lo que sea más barato y/o esté disponible en el momento necesario.

Localización:Si bien la mano de obra en el extranjero puede ser más barata, en el caso de productos pesados o voluminosos, el flete marítimo y/o los largos tiempos de tránsito compensan el ahorro en mano de obra. Dar prioridad a los proveedores cercanos a la fábrica de ensamblaje permite una entrega “justo a tiempo” y reduce la presión sobre el almacenamiento.

Optimización de procesos y costo de la mala calidad

Equilibrar la cobertura de pruebas:Aunque las pruebas funcionales al 100 % resultan tranquilizadoras, por lo general son demasiado lentas para HVM. HVM debería trasladar la mayor parte de su dependencia aAOIyTIC. Un dispositivo ICT de "cama de clavos" requiere una inversión inicial de varios miles de dólares, pero puede verificar un circuito en unos pocos segundos, lo cual es mucho más rápido que la depuración manual.

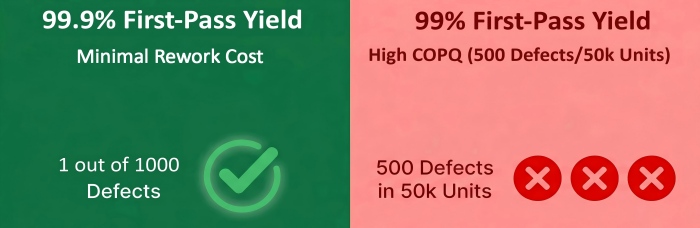

Gestión del "Costo de la Mala Calidad" (COPQ):Retrabajar es costoso. En una producción de 50.000 unidades, una tasa de defectos del 1% equivale a 500 placas fallidas. Es mucho más barato invertir por adelantado en esténciles de alta precisión y equipos SPI para aumentar el rendimiento de primera pasada al 99,9%, que contratar técnicos para retrabajar las placas defectuosas más adelante.

En suma, la optimización de costos paraensamblaje de PCB de alto volumenes un esfuerzo verdaderamente multidimensional que implica una integración cuidadosa de los principios de diseño, la gestión de la cadena de suministro y los procesos de fabricación. Las empresas pueden lograr ahorros de costos considerables mediante el desglose de la estructura de costos, estudios de DFM, normalización de la lista de materiales (BOM) y una panelización eficiente. Una mayor flexibilidad en la cadena de suministro y las inversiones en procesos de aseguramiento de la calidad reducen aún más los costos, al tiempo que garantizan la consistencia del producto. Tales esfuerzos estratégicos son fundamentales para la ventaja competitiva a la escala de la producción en masa, lo que permite a las empresas suministrar productos de alta calidad con costos optimizados.

PCBCart se destaca como un socio de confianza en este proceso de optimización, ofreciendo una amplia experiencia en la industria y soluciones de fabricación de vanguardia. Nuestras capacidades están diseñadas para atender necesidades de alto volumen con tecnologías avanzadas y prácticas de cadena de suministro optimizadas. Prestamos especial atención a la calidad y la eficiencia, garantizando que sus productos se beneficien de una menor complejidad y costos reducidos. Al elegir PCBCart, se alinea con un socio comprometido con maximizar el valor en cada fase del proceso de producción. Le invitamos a solicitar una cotización con PCBCart hoy mismo para explorar cómo podemos llevar los proyectos de ensamblaje de PCB de alto volumen al siguiente nivel, con mayor precisión y rentabilidad.

Obtén una cotización instantánea para un ensamblaje de PCB rentable

Recursos útiles:

•6 formas eficaces de reducir el costo de ensamblaje de PCB sin sacrificar la calidad

•Factores que influyen en los precios de la fabricación y el ensamblaje de PCB

•Optimización del proceso de ensamblaje SMT mediante montadora de chips tipo pórtico de múltiples cabezales

•Cómo garantizar la calidad de las PCB

•Anunciamos un consejo para reducir el costo y aumentar la fiabilidad de tus PCB