PCB añadido correctamente a tu carrito de compras

Comparación de AOI, ICT y AXI y cuándo utilizarlos durante el ensamblaje SMT de PCB

Como un tipo de tecnología de inspección clásica en los últimos años, la AOI (Inspección Óptica Automatizada) se ha desarrollado a una velocidad tan alta que los equipos de AOI se han aplicado ampliamente al ensamblaje de PCB (Placa de Circuito Impreso) con SMT (Tecnología de Montaje Superficial). La AOI funciona capturando imágenes mediante una cámara giratoria que escaneará automáticamente la PCB y luego se realizará una comparación entre las uniones de soldadura probadas y los parámetros aceptables en la base de datos. El procesamiento de imágenes hará que los defectos en las PCBs de montaje superficial queden expuestos y dichos defectos se mostrarán o indicarán a través de un monitor o un marcador automático para que el personal de retrabajo pueda ocuparse de ellos.

AOI es principalmente responsable de los siguientes objetivos de inspección.

a. Calidad finales decir, la inspección implementada para el estado de los productos antes de que salgan de la línea de fabricación. Este objetivo de inspección debe ir primero cuando los problemas de fabricación estén claros,Ensamblaje de PCB SMTcubre una alta mezcla, y la cantidad y la velocidad deben considerarse de manera crítica. Bajo tal condición, el equipo AOI suele colocarse al final de la línea de ensamblaje, donde es capaz de generar una gran cantidad de información de control de procesos a gran escala.

b. Seguimiento de procesoses decir, el proceso durante el cual se utiliza el equipo AOI para supervisarproceso de ensamblaje de montaje superficialnormalmente en términos de una clasificación detallada de defectos e información sobre el desplazamiento en el montaje de componentes. Los fabricantes deberían aprovechar primero este objetivo cuando la fiabilidad de los productos sea importante, se requiera un ensamblaje de alto volumen y baja variedad y el suministro de componentes se encuentre en una situación estable. Tan pronto como se determine este objetivo, el equipo AOI debería colocarse en varios puntos a lo largo de la línea de ensamblaje de montaje superficial, de modo que la situación específica de fabricación pueda ser monitorizada en línea y se proporcione la base necesaria para el ajuste de la técnica de fabricación.

Aunque el equipo AOI puede colocarse en múltiples posiciones a lo largo de la línea de fabricación y su colocación en cada posición dará lugar a diferentes inspecciones de defectos, el equipo AOI debe colocarse en una posición donde se puedan reconocer y corregir la mayoría de los defectos. Se pueden considerar tres posiciones de inspección:

a. Después de la impresión de pasta de soldadura. Si el proceso de impresión de pasta de soldadura cumple totalmente con los requisitos, la cantidad de defectos inspeccionados durante la ICT (prueba en circuito) disminuirá drásticamente. Los defectos típicos de la impresión de pasta de soldadura incluyen:

• Pasta de soldadura insuficiente en la almohadilla

• Pasta de soldadura excesiva en la almohadilla

• Desajuste entre la pasta de soldadura y la almohadilla

• Puentes de soldadura entre pads

En el proceso de ICT, la probabilidad de los defectos mencionados anteriormente es relativamente proporcional a la gravedad de los problemas. Una cantidad ligeramente insuficiente de pasta de soldadura rara vez provocará defectos, mientras que la ausencia de pasta de soldadura, sin embargo, casi siempre dará lugar a defectos durante el ICT. La pasta de soldadura insuficiente puede ser una de las razones que conduzcan a componentes faltantes o circuitos abiertos. No obstante, los componentes faltantes son causados por otros motivos, lo cual es el requisito previo para determinar dónde colocar el equipo AOI. Además, esas razones deben incluirse en el plan de inspección. La inspección de colocación específica respalda directamente el seguimiento y la caracterización del proceso. Durante esta etapa, también se generarán datos cuantitativos de control del proceso, que incluyen el desplazamiento de la impresión y el volumen de pasta de soldadura, así como información cualitativa sobre la impresión de la pasta de soldadura.

b. Antes de la soldadura por refusión. Cuando el equipo AOI se coloca antes de la soldadura por refusión, la inspección óptica automatizada se implementa después de la impresión de la pasta de soldadura y antes de la soldadura por refusión, lo cual constituye una posición de inspección típica para el AOI porque en esta posición pueden quedar expuestos la mayoría de los defectos derivados de la impresión de la pasta de soldadura y del montaje de componentes. La información cuantitativa de control de proceso generada en esta posición proporciona datos de alineación sobre el montador de CI y el montador de componentes de paso fino que pueden utilizarse para modificar el montaje de componentes o calibrar el montador de superficie. En términos generales, la inspección en esta posición permite alcanzar el objetivo de seguimiento del proceso.

c. Después de la soldadura por refusión. El equipo AOI se coloca después de la soldadura por refusión, es decir, en la fase final del ensamblaje de montaje superficial. Esta posición es la selección más frecuente para el AOI, ya que se pueden detectar problemas de ensamblaje a gran escala cuando el equipo AOI se coloca después de la soldadura por refusión. La inspección óptica automatizada después de la refusión ofrece una alta seguridad, ya que identifica problemas causados por la impresión de pasta de soldadura, el montaje de componentes y la soldadura por refusión.

TIC

El equipo ICT es el dispositivo más fundamental aplicado en las pruebas eléctricas. El dispositivo ICT tradicional aprovecha una cama de clavos especializada que hace contacto con los componentes que han sido soldados de forma sólida en la placa PCB y se utilizan ciertos voltajes y corrientes para llevar a cabo la prueba final, de modo que se puedan detectar defectos de los componentes, incluyendo ausencia, desplazamiento, colocación incorrecta, desviación de parámetros, puentes en las uniones de soldadura, circuitos abiertos y cortocircuitos, etc. La cama de clavos funciona adecuadamente para PCBAs simples y producción en grandes volúmenes debido a su alta velocidad y bajo costo. Sin embargo, a medida que la densidad de ensamblaje de las PCBs aumenta gradualmente, el ensamblaje SMT de paso fino y la introducción de nuevos productos atraviesan un período cada vez más corto y las placas PCB se diversifican, las pruebas con cama de clavos tienen que enfrentarse a algunos problemas indispensables que no pueden superarse. Incluso no logra realizar pruebas en algunos ensamblajes de PCB SMT de alta densidad.

Otro método de TIC muy común para el ensamblaje de PCB SMT esprueba de sonda voladoraque depende de una gran cantidad de sondas volantes para probar el rendimiento eléctrico de los circuitos. Sin embargo, es ampliamente aceptado para ser aplicado en las pruebas de fabricación de PCB. Como se utiliza en las pruebas de ensamblaje de montaje superficial, es capaz de hacer más.

AXI

En comparación con la AOI, la AXI es un método de inspección de desarrollo reciente. A medida que las placas PCB ensambladas entran en el equipo AXI a lo largo del riel, los rayos X serán absorbidos por el detector situado debajo después de ser emitidos por el tubo emisor y atravesar la PCB. Dado que las uniones de soldadura contienen tanto plomo que puede absorber los rayos X, las uniones de soldadura bien formadas mostrarán puntos negros en la imagen, mientras que los rayos X atraviesan algunos materiales como la fibra de vidrio, el cobre o el silicio. Por lo tanto, la inspección por rayos X hace que las uniones de soldadura sean tan directas y claras que los defectos de las uniones de soldadura pueden inspeccionarse automáticamente mediante algoritmos de análisis de imágenes.

Gracias al desarrollo de la tecnología moderna, la inspección por rayos X ha pasado de 2D a 3D. Como método de inspección mediante transmisión de rayos X, la primera genera imágenes claras de las uniones de soldadura de los componentes colocados en placas de una sola cara, mientras que ofrece un rendimiento deficiente en placas de doble cara. La segunda, sin embargo, aprovecha la tecnología de capas, por lo que es capaz de inspeccionar las uniones de soldadura en placas de doble cara. Además, la inspección por rayos X en 3D también puede inspeccionar defectos en aquellas uniones de soldadura no visibles, como las uniones de soldadura BGA y las uniones de soldadura PTH. Asimismo, la soldadura en los orificios PTH puede inspeccionarse para garantizar su suficiencia, de modo que la calidad de las uniones de soldadura mejore de forma notable.

Comparación entre AOI, ICT y AXI

Cada moneda tiene dos caras.

Las TIC son uno de los métodos de prueba más comunes aplicados duranteproceso de fabricacióncon sus ventajas: alta capacidad de observación de defectos y alta velocidad de prueba. El ICT es aceptado por las empresas que requieren productos de gran volumen debido a sus características de conveniencia y rapidez. Sin embargo, cuando se trata de usuarios que requieren productos de bajo volumen y de múltiples tipos, no es apropiado porque las agujas de cama deben cambiarse con frecuencia. Además, a medida que los circuitos se vuelven más complejos y de mayor densidad, el método de prueba tradicional tiene que enfrentarse a limitaciones extremas y es cada vez más difícil para el ICT detectar los defectos. Asimismo, la adición de más puntos de contacto tenderá a causar errores de prueba y más repeticiones de las mismas.

La mayor ventaja del AOI radica en el tiempo extremadamente corto de programación de pruebas y en su alta flexibilidad. Además de los defectos que la inspección visual no logra detectar, el AOI también es capaz de acumular datos sobre la calidad de fabricación de cada eslabón y los tipos de defectos, que serán proporcionados a los ingenieros de control tecnológico para su análisis y gestión. Las desventajas del AOI incluyen la incapacidad de detectar errores de circuito y la imposibilidad de detectar uniones de soldadura no visibles.

Como una tecnología de inspección relativamente madura, la AXI es capaz de cubrir una tasa de defectos de fabricación de hasta el 97% e inspeccionar uniones de soldadura que no pueden verse a simple vista. Sin embargo, la AXI no puede detectar defectos en términos de rendimiento eléctrico.

Aprende a sacarles el máximo provecho.

Dado que cada método de inspección tiene sus propias ventajas y desventajas, en realidad no mantienen una relación de tipo “o esto o lo otro”, sino que se complementan entre sí. ICT, AOI y AXI pueden clasificarse primero en dos categorías: ICT y AOI/AXI, ya que ICT se encarga de inspeccionar defectos en el circuito, mientras que AOI/AXI se ocupa de los defectos de apariencia. En conclusión, ICT debe ser definitivamente seleccionado y se debe considerar ya sea AOI/AXI o una combinación de ambos.

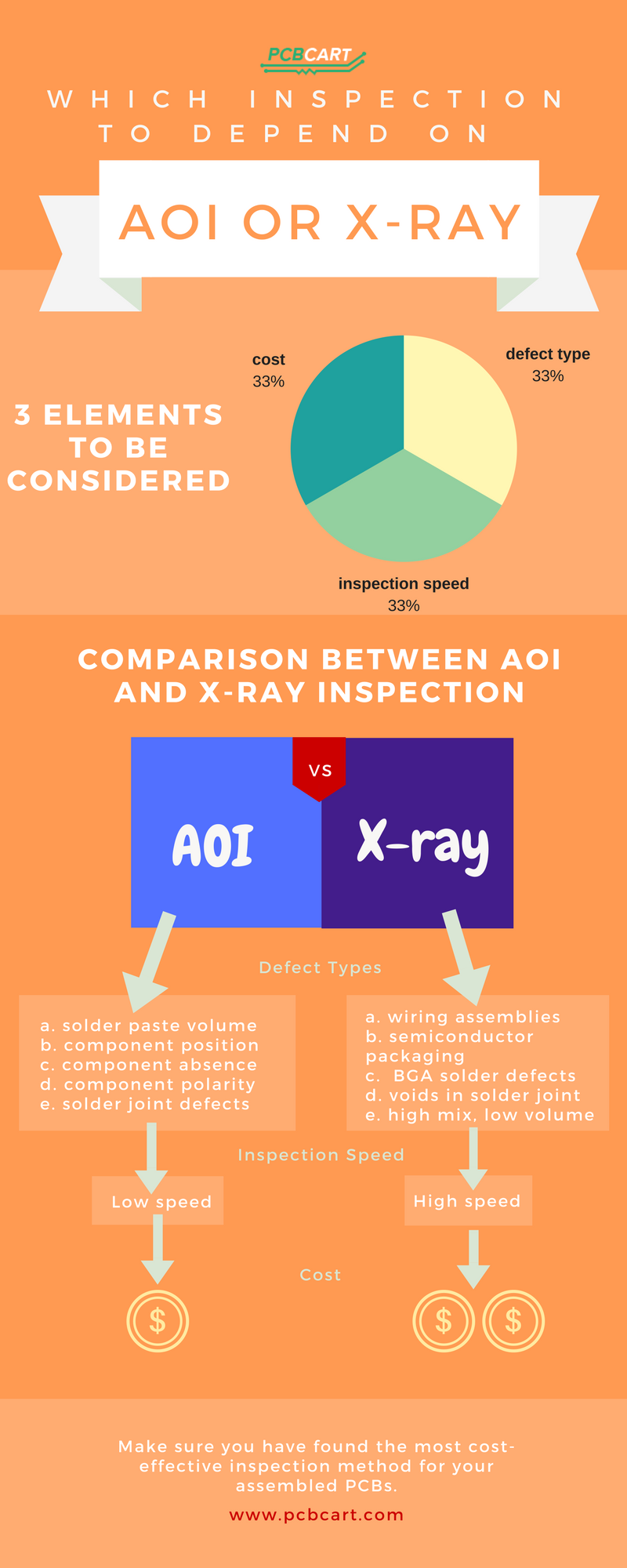

AOI/AXI desempeña un papel significativo en la determinación de la calidad del ensamblaje de montaje superficial. Difieren entre sí en muchos aspectos:

Basado en la representación de la imagen anterior,el costo, el tipo de defecto y la velocidad de inspección son principalmente elementos que deben tenerse en cuenta cuando esté listo para elegir un método de inspección ideal para PCB de montaje superficial.

PCBCart tiene la capacidad de realizar AOI, ICT y AXI en PCB

PCBCart ha estado fabricando PCBs para fabricantes de productos electrónicos durante más de veinte años. Podemos proporcionar AOI, ICT y AXI para satisfacer diferentes demandas. Si tiene necesidades de producción de PCB y está interesado en obtener más detalles sobre nuestras capacidades de inspección de PCB, consulte las siguientes páginas:

•PCBCart realiza pruebas eléctricas al 100% en cada una de las placas de PCB

•Opción GRATUITA de Inspección Óptica Automatizada de PCBCart

•Inspección automatizada por rayos X de PCBCart

•Aquí está por qué debería dejar que PCBCart fabrique sus PCB

Es fundamental recorrer el complejo mundo del ensamblaje SMT de PCB con una selección adecuada de la tecnología de inspección para garantizar la calidad y la eficiencia. El artículo anterior ha presentado una visión comparativa de AOI, ICT y AXI, que difieren en cuanto a capacidades y limitaciones. AOI sobresale por su velocidad y rápida detección de defectos, ICT destaca en la producción de alto volumen gracias a sus exhaustivas pruebas eléctricas, y AXI proporciona información detallada sobre las uniones de soldadura ocultas para ofrecer una calidad exhaustiva.

Con la integración efectiva de estas tecnologías, los fabricantes pueden maximizar su proceso de inspección y obtener resultados óptimos. Póngase en contacto con PCBCart hoy mismo para solicitar una cotización y permita que nuestros expertos aprovechen las últimas tecnologías de inspección para garantizar la calidad y el rendimiento óptimos de su ensamblaje SMT de PCB.