Existen dos estructuras PoP ampliamente utilizadas, a saber, la estructura PoP estándar y la estructura PoP TMV.

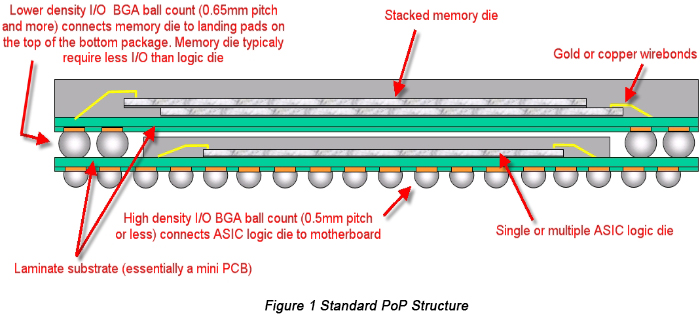

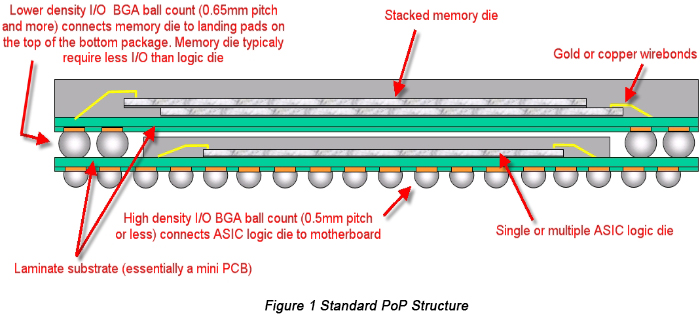

Estructura estándar de PoP

En un PoP estándar, los dispositivos lógicos se colocan en el paquete inferior y presentan una estructura de soldadura BGA de paso fino en armonía con el atributo del dispositivo de un gran número de pines. El paquete superior en la estructura de un PoP estándar contiene dispositivos de memoria o memorias apiladas. Debido a la cantidad insuficiente de pines que contienen los dispositivos de memoria, se puede aplicar una matriz de margen de modo que las interconexiones entre los dispositivos de memoria y los dispositivos lógicos se realicen en el margen de los dos paquetes.

Actualmente, los hilos de conexión están siendo reemplazados rápidamente por la tecnología flip chip en el encapsulado inferior para satisfacer mayores exigencias de reducción del tamaño del encapsulado, lo que provoca que el pitch de soldadura en el encapsulado inferior disminuya constantemente. Un pitch de soldadura de 0,4 mm se ha aplicado comúnmente en el encapsulado inferior.

Además, tanto los chips de memoria dinámica de acceso aleatorio (DRAM) como los chips DRAM que contienen memoria flash en el encapsulado superior buscan mayor velocidad y ancho de banda. En consecuencia, el encapsulado superior debe tener más uniones de soldadura, lo que hace necesario reducir el pitch de soldadura del encapsulado superior. Inicialmente, un pitch de 0,65 mm era más que suficiente, mientras que actualmente se requiere un pitch más fino. Tal como se mencionó hace un momento, un pitch de 0,4 mm se ha aplicado ampliamente en la estructura PoP.

Imagen de wikipedia.org

La miniaturización mediante alta integración es el elemento clave que contribuye a la amplia popularidad de PoP. Los elementos principales que determinan el tamaño de PoP incluyen:

• Tamaño máximo de un dispositivo lógico desnudo;

• Recuentos de interfaces de E/S para dispositivos lógicos;

• Recuento total de buses de alimentación y tierra;

• Dimensiones de los dispositivos de memoria en el paquete superior que proporcionan en conjunto E/S, alimentación, tierra y soporte mecánico;

• Cableado de alta densidad y red cruzada requeridos por la configuración de dispositivos lógicos y de memoria integrados en BGA;

• El recuento total de soldaduras requerido por el paquete inferior y el área correspondiente.

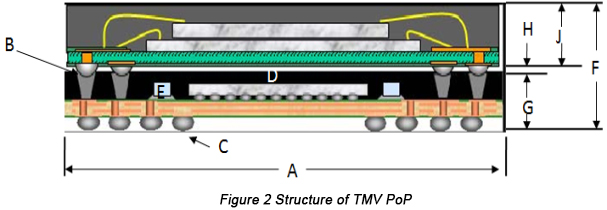

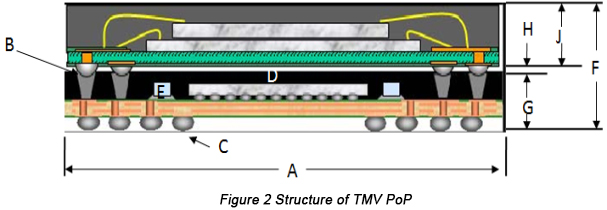

Estructura PoP de TMV

El PoP de vías a través del molde (TMV), una creación y mejora basada en el PoP estándar, se ha aplicado ampliamente en dispositivos electrónicos portátiles debido a su ventaja de paso fino. La Figura 2 muestra la estructura del PoP TMV.

La siguiente tabla indica las dimensiones principales de una estructura de TMV PoP.

|

Paquete (A)

|

Soldadura superior

matriz (B)

|

Soldadura inferior

matriz (C)

|

Oblea de silicio (D)

|

Pasivo

componente (E)

|

Paquete apilado (F)

|

| 14*14 mm |

Paso: 0,5 mm

Almohadillas: 200

Arreglo: 27*2 |

Paso: 0,4 mm

Almohadillas: 620

Matriz: 33*6 |

7,10mm*6,97mm*0,13mm |

Talla: 0105

Cantidad: 32 |

A través de la parte superior del molde: 0,40

Capa inferior: 0,21 mm

Altura del paquete inferior: 0,76 mm

Holgura (H): 0,03 mm

Altura máxima del encapsulado (J): 0,53 mm

Altura total: 1,32 mm |

En un PoP TMV, los orificios pasantes en el molde son responsables de la conexión eléctrica entre el dispositivo lógico del encapsulado superior y el dispositivo de memoria del encapsulado inferior, lo cual se logra mediante los orificios pasantes en el molde del encapsulado inferior y entre la soldadura superior del encapsulado inferior y la soldadura del encapsulado superior. Ambas soldaduras, en el encapsulado superior y en el encapsulado inferior, eran esferas de soldadura antes del proceso de soldadura, tras el cual se convirtieron en objetos cilíndricos a los que apunta B, como los de la Figura 2.

Se espera que TMV PoP sea capaz de reducir el tamaño del paquete, el grosor y la deformación. Además, permite que la próxima generación de PoP logre una mayor densidad de interconexión, rendimiento y fiabilidad. Sus ventajas incluyen:

• Rompió el cuello de botella entre el paso de diseño y la aprobación del encapsulado, ayudando a satisfacer las demandas del aumento de la densidad de la interfaz de memoria.

• La estructura equilibrada totalmente moldeada es beneficiosa para el control de alabeo, a fin de satisfacer la demanda de reducir el grosor del encapsulado inferior.

• Se añade la relación de dimensiones entre el chip y el encapsulado.

• Contribuye a la configuración de wire bonding, FC, chip apilado y componente pasivo.

• Ayudan a aumentar la fiabilidad de los componentes superiores e inferiores mediante vías pasantes en el molde capaces de contener soldadura de mayor volumen, lo que permite una mayor altura de separación y mejora la distribución de esfuerzos durante los ciclos térmicos.

Cuando se trata de los modos de tecnología de montaje superficial (SMT) de PoP, hay dos tipos de tecnologías disponibles: PoP preapilado y PoP de apilamiento en placa.

En la técnica PoP preapilada, los fabricantes apilan el encapsulado superior y el encapsulado inferior, realizan la soldadura para que la combinación se convierta en un componente llamado dispositivo preapilado y luego fijan el componente combinado a la superficie de la placa de circuito impreso (PCB) y llevan a cabo la soldadura por refusión.

En la técnica PoP de apilamiento a bordo, los fabricantes apilan secuencialmente el encapsulado inferior y el encapsulado superior sobre la placa de circuito. Primero, montan el encapsulado inferior en la placa de circuito y luego montan el encapsulado superior sobre el encapsulado inferior después de sumergirlo en flux o pasta de soldadura. A continuación, se realiza una soldadura por refusión en el encapsulado apilado.

Tomando como ejemplo un ensamblaje SMT de doble cara, los pasos del ensamblaje PoP apilado en la placa incluyen:

• Ensamblaje de componentes del lado no PoP (impresión, montaje, soldadura por reflujo e inspección);

• Impresión de pasta de soldadura en el lado PoP;

• Montaje del paquete inferior y de otros dispositivos;

• Dispositivos del paquete superior sumergidos en flux o pasta de soldadura;

• Montaje del paquete superior;

• Soldadura por refusión;

• Inspección (rayos X o AOI).

En comparación con la técnica de ensamblaje SMT PoP preapilado, el apilado PoP en placa incluye dos pasos adicionales: el baño de flux o pasta de soldadura del paquete superior y el montaje del componente superior.

Paso uno: impresión de pasta de soldadura del paquete inferior PoP

La impresión de pasta de soldadura del paquete inferior PoP se determina por el tamaño del componente, el tamaño del pad y el espacio libre entre componentes. Con la amplia aplicación de 01005 y CSP (chip scale package) de alta densidad, el espacio libre ha evolucionado de 0,1-0,15 mm y el espacio libre de impresión con esténcil se sitúa en el rango de 4-5 mil. Para satisfacer estos requisitos crecientes, normalmente se utiliza una plantilla de esténcil cortada por láser y/o escalonada mediante electroformado. La pasta de soldadura se selecciona en función del espacio libre de impresión. Muchas empresas han comenzado a usar pasta de soldadura Tipo IV, mientras que la pasta de soldadura Tipo III todavía se aplica en muchas situaciones.

El paquete inferior del ensamblaje PoP es igual que el BGA (matriz de rejilla de bolas) y el ensamblaje CSP en cuanto a la técnica de control de impresión de pasta de soldadura, por lo que no se han encontrado diferencias notables entre el paquete inferior PoP y otros componentes de paso fino. La inspección de la calidad de la impresión puede realizarse con la impresora o con equipos AOI (Inspección Óptica Automatizada).

Paso dos: Inmersión del paquete superior PoP

Ya sea inmersión en pasta de soldadura o inmersión en flux, todos los sistemas de montaje deben considerar un módulo de inmersión integrado para lograr con éxito la inmersión del encapsulado superior. Durante la inmersión, se debe tener en cuenta la capacidad global de inmersión. Con la mejora del área de contacto, el esfuerzo que el PoP ejerce sobre la superficie de la pasta de soldadura aumenta de forma correspondiente. Para evitar una recogida insuficiente o incompleta de pasta de soldadura, se recomienda modificar la capacidad de absorción o el área en la que actúa la herramienta de absorción. Antes del ensamblaje de montaje superficial, cualquier movimiento transversal entre la superficie de la pasta de soldadura y el apilamiento PoP contribuirá sin duda a aumentar la posibilidad de una humectabilidad deficiente en los terminales de soldadura. La pasta de soldadura que sea periférica a los terminales de soldadura debe eliminarse antes de la soldadura por refusión, o podrían producirse defectos de soldadura.

Es importante observar de cerca los cambios en la superficie de la pasta de soldadura después de la inmersión. El espesor de la pasta de soldadura se controla mediante una cuchilla rascadora que se desplaza con firmeza sobre la superficie de la pasta de soldadura.

Después del baño y antes del montaje en superficie, el sistema de inspección de posicionamiento perteneciente al equipo de montaje en superficie debe ser capaz de inspeccionar el drenaje e insuficiencia de pasta de soldadura o flux en las soldaduras, así como de inspeccionar el exceso de pasta de soldadura en las soldaduras. Un espesor de baño inadecuado o cambios en la viscosidad de la pasta de soldadura posiblemente conduzcan a cambios en el volumen de pasta de soldadura del baño. Además, debido a cambios ambientales, un largo tiempo de espera en una bandeja y el tiempo de exposición pueden provocar cambios en las propiedades de la pasta de soldadura.

Tras la inmersión y antes del montaje en superficie se presentan grandes desafíos para la inspección de soldaduras debido a problemas de reconocimiento de color. Pueden observarse algunas modificaciones visuales en las soldaduras después de la inmersión en flux en el caso de PoP y FC. Para satisfacer las exigencias de la AOI, los proveedores de flux deben colorear el flux. Actualmente, colorantes como blanco, negro y rojo se aplican ampliamente en el flux.

Tanto la inmersión en pasta de soldadura como la inmersión en flux deben garantizar que se pueda lograr un volumen fiable de pasta de soldadura o de flux. Cuando se trata de aplicaciones específicas, se puede recurrir a la experimentación u optimización, pero para los problemas que no pueden evaluarse, deben explorarse otros métodos. Por ejemplo, es relativamente difícil juzgar el volumen de flux por inmersión, y el volumen de pasta de soldadura por inmersión debe evaluarse mediante la observación de la variación de peso después de la inmersión.

Para obtener un excelente efecto de inmersión, es necesario garantizar varios elementos importantes en la inmersión de pasta de soldadura y de flux, incluyendo: homogeneidad, tiempo de permanencia en la bandeja, coherencia entre la cantidad de inmersión y el volumen, y tiempo de espera antes del refusión de la soldadura después de la inmersión.

A.Homogeneidad

Inicialmente, la homogeneidad se inspeccionó de la siguiente manera: el material de inmersión se extendía primero sobre la superficie de un vidrio y luego se observaba bajo un microscopio óptico. Si se observaba una textura cremosa y uniforme, esto indicaba que se había logrado la homogeneidad. Pero si se encontraba una apariencia ondulada o granulosa, partículas grandes y conglomerados, esto indicaba que no se había logrado la homogeneidad. Los requisitos de homogeneidad se determinan por el tamaño del PoP. En general, las partículas cuyo diámetro exceda un tercio del del material de soldadura no deben mezclarse en la inmersión.

B.Tiempo de permanencia en una bandeja

En el proceso de inmersión, el flux o la pasta de soldadura se distribuye uniformemente sobre una bandeja giratoria mediante una cuchilla dosificadora capaz de ajustar el espesor. Debido a la entrada de humedad o a la evaporación, las propiedades del material disminuirán o incluso pueden volverse inconsistentes. El tiempo de permanencia debe ser tan largo como un turno completo de trabajo (de 8 a 10 horas) y puede calcularse supervisando la consistencia del PoP después de la inmersión con el equipo de inmersión. Además, la viscosidad de la pasta de soldadura y del flux puede medirse según las regulaciones de la norma IPC-TM-650, en la cual se estipula que el espesor de impresión debe estar en el rango de 200 a 250 μm.

C.Coherencia entre la cantidad de inmersión y el volumen

Es un tema complicado determinar la coherencia entre la cantidad de inmersión y el volumen, especialmente para la inmersión en flux. La cantidad de inmersión de PoP puede calcularse midiendo su peso antes y después de la inmersión.

La consistencia de la pasta de soldadura para inmersión puede inspeccionarse bajo un microscopio óptico después de la inmersión invirtiendo el PoP. Medir la consistencia del flujo de inmersión es una tarea tan desafiante debido a la transparencia del flujo que se proporcionan los siguientes pasos como guía:

• Coloque el fundente en una piscina rotatoria y use un rodillo de goma fijo para garantizar la consistencia.

• Elige el PoP y sumérgelo en el flux.

• Coloque el PoP sobre una placa de cobre y luego levante el PoP para que el flux quede en la placa.

• Observe la placa de cobre bajo un microscopio con un aumento de 45.

Otro método para medir la distribución del flux es apilar PoP mediante inmersión en flux sobre una pieza de laminado de vidrio y luego sujetarlos juntos con cinta. Dé la vuelta al conjunto y se podrá observar la distribución del flux. El halo de flux puede verse directamente en el laminado de vidrio.

Cuando se trata de fundente que ha sido coloreado, es más fácil medir la consistencia de su distribución de fundente. No obstante, el volumen de fundente por inmersión es tan pequeño que el método de coloreado suele pasarse por alto.

D.Tiempo de espera antes de la soldadura por refusión después del baño

En términos generales, el tiempo de espera antes de la soldadura por refusión después del proceso de inmersión tiene poca influencia en la calidad de la soldadura, e incluso un flux seco no conducirá a una calidad de soldadura extremadamente baja. En muchas situaciones, el flux en gel es suficiente para garantizar la fiabilidad de la soldadura. Pero con la pasta de soldar la situación es totalmente diferente. Debido a que el polvo de la pasta de soldar tiende a oxidarse, es necesario asegurar de antemano un tiempo de espera aceptable antes de la soldadura por refusión después de la inmersión.

La identificación del tiempo de espera puede lograrse mediante un experimento en el que se observa la formación de la soldadura, con el objetivo de eliminar el óxido antes de la formación de la soldadura, lo que ayuda a garantizar una excelente formación de la soldadura. Como resultado, el flux o la pasta de soldar deben probarse en un entorno extremo para indicar si son capaces de mantener un tiempo de espera más prolongado antes del proceso de soldadura por refusión después del baño. Las condiciones y requisitos de este experimento incluyen:

• El flux o la pasta de soldar deben exponerse a una alta humedad.

• Antes de la soldadura por refusión, el flux o la pasta de soldar deben estar expuestos al aire durante un largo tiempo a alta temperatura. Por ejemplo, la humedad relativa debe ser del 95% y el tiempo de exposición es respectivamente de 2/4/8 horas cuando se prueba el rendimiento del flux o de la pasta de soldar.

• Después de la soldadura por refusión, las soldaduras deben inspeccionarse mediante rayos X para detectar defectos como humectación, cavidades y puentes.

En este experimento, la configuración PoP sumergida debe voltearse primero y luego exponerse a alta temperatura y alta humedad para evitar dañar el flux o la pasta de soldadura que se ha aplicado sobre la soldadura.

E.Inmersión en fundente

La inmersión en flux presenta tres ventajas principales: la diferencia de tamaño que originalmente se produce entre las soldaduras no se amplificará; la técnica es controlable; el material es fácil de recoger.

Dado que el chip presenta una baja deformación, la aplicación de flux en FC no provocará soldaduras abiertas. Quizás, basándose en la experiencia de aplicar FC, PoP seleccionó inicialmente el flux por inmersión. Sin embargo, PoP tiene al menos dos superficies de contacto (placa de circuito y PoP inferior, PoP inferior y PoP superior), cada una de las cuales presenta posibles problemas de deformación. La solución a este problema radica en mejorar el espesor del flux por inmersión, lo que puede no causar defectos de soldadura, pero sin duda conducirá a una mayor cantidad de contaminantes, lo cual posiblemente sea un verdadero problema para el posterior relleno inferior.

F.Inmersión en pasta de soldadura

Para resolver el problema causado por la deformación PoP, es necesario utilizar inmersión en pasta de soldadura como reemplazo de la inmersión en flux. En comparación con la inmersión en flux, las ventajas de la inmersión en pasta de soldadura incluyen:

• Capaz de compensar en cierta medida la deformación de los componentes y del sustrato;

• Excelentemente compatible con las técnicas actuales sin necesidad de la participación de técnicas adicionales;

• Después de soldar, una distancia relativamente grande entre el componente y la placa es beneficiosa para la fiabilidad;

• Antes del montaje en superficie, las soldaduras con inmersión en pasta de soldar tienden a inspeccionarse más fácilmente.

Aunque la inmersión en pasta de soldadura ha sido considerada como la alternativa óptima teniendo en cuenta primero la calidad y el rendimiento, presenta desventajas:

• Capaz de magnificar las distinciones entre los soldados;

• Tipos de pasta de soldadura tan limitados que se pueden aplicar y costosos.

Se sugiere aplicar pasta de soldadura de tipo V o pasta de soldadura con partículas más pequeñas en el proceso de inmersión. El contenido metálico de la pasta de soldadura debe ser aproximadamente del 80 %-85 % p/p, y la aplicación de la pasta de soldadura contribuye a la conexión entre la soldadura y la almohadilla, reduciendo la posibilidad de soldaduras abiertas. Dado que la pasta de soldadura con partículas diminutas presenta un alto nivel de oxidación, la aplicación de este tipo de pasta de soldadura no solo puede mejorar la homogeneidad, sino también retrasar el proceso de fusión.

En el proceso de soldadura por refusión, debido a que el encapsulado superior del PoP mantiene una temperatura elevada, puede producirse la penetración del núcleo en las soldaduras a pesar de la presencia de pasta de soldar, lo que podría provocar soldaduras abiertas. Cuando se aplica una pasta de soldar que contiene partículas diminutas, una menor velocidad de fusión de la pasta de soldar puede hacer que el encapsulado superior y el encapsulado inferior alcancen simultáneamente la misma temperatura, de modo que se pueda evitar la penetración del núcleo.

El espesor de la inmersión en pasta de soldadura debe determinarse según las dimensiones de las soldaduras de los componentes para garantizar un espesor adecuadamente estable y uniforme, y hacer que la soldadura más pequeña pueda ser sumergida en la pasta de soldadura. La profundidad de inmersión en pasta de soldadura debe controlarse rigurosamente. Los experimentos indican que, cuando la profundidad de inmersión supera el 50% de la altura de la soldadura, por un lado, la cantidad de pasta de soldadura aumentará; por otro lado, la pasta de soldadura envolverá las terminaciones en bola, lo que provocará un depósito excesivo de pasta de soldadura, que posiblemente dará lugar a defectos de soldadura.

Paso tres: Posicionamiento del componente PoP

Debido a la estructura especial del PoP, se debe prestar mucha atención a la colocación y el control del paquete superior, ya que todo sistema avanzado de montaje en superficie debe garantizar el control de la precisión de las dimensiones en el eje Z y soportar los choques y las vibraciones durante el proceso de ensamblaje.

La característica de apilamiento de PoP tiende a causar desplazamiento. Durante el montaje, a veces se producirán vibraciones aleatorias debido a la tensión de la cinta transportadora del equipo de montaje. La convección de gas debe considerarse cuidadosamente en el equipo de soldadura por refusión, ya que en ocasiones también puede causar vibraciones.

Paso cuatro: Soldadura por refusión de PoP

Técnicas sin plomotienden a provocar defectos como oxidación del metal, mala humectabilidad y soldadura incompleta. En nitrógeno con una baja concentración de oxígeno (50 ppm), la soldadura reduce la oxidación del metal y presenta una excelente humectabilidad, capaz de contribuir a la formación de un colapso completo. Además, ofrece un buen rendimiento en el autoalineado, con un aumento del costo de soldadura del 25 % al 50 %.

Debido a que la soldadura sin plomo se caracteriza por una alta temperatura, los componentes o sustratos relativamente delgados (el espesor puede ser de 0,3 mm) se deforman fácilmente durante el proceso de soldadura por refusión, por lo que es necesario exigir curvas de temperatura de refusión delicadas y optimizadas. Además, la temperatura interna de los componentes del paquete superior y de los del paquete inferior desempeña un papel tan importante en la soldadura por refusión que la temperatura superficial de los componentes del paquete superior no debe ser demasiado alta, mientras que la soldadura y la pasta de soldar pertenecientes al componente del paquete inferior deben fundirse completamente para obtener puntos de soldadura de alta calidad. En lo que respecta al ensamblaje con múltiples apilamientos, se sugiere controlar la velocidad de aumento de la temperatura dentro de 1,5 °C/s para evitar la aparición de algunos defectos, incluidos el choque térmico, el desplazamiento dentro del horno, etc. Bajo la premisa de garantizar la calidad de la soldadura, la temperatura de refusión debe ser lo más baja posible para reducir al máximo la posibilidad de distorsión térmica.

También vale la pena recordar que, debido al plástico utilizado como material de embalaje del PoP, la humedad del PoP debe gestionarse estrictamente para evitar el efecto “popcorn”.

Paso cinco: Inspección óptica y de rayos X del PoP

Pueden producirse muchos tipos de defectos durante el procedimiento de ensamblaje y soldadura PoP, tales como soldadura abierta, soldadura fría, puenteo, penetración del núcleo, pasta de soldadura insuficiente, exceso de pasta de soldadura, cavidad de soldadura, pérdida de soldadura, pads levantados, defecto de almohada, residuos, bola de estaño, exceso de flux, alabeo del encapsulado, encapsulado roto, máscara de soldadura dañada y desplazamiento de la máscara de soldadura. Los métodos de inspección ayudan a eliminar estos defectos, incluyendoAOI, inspección endoscópica,Inspección por rayos X, inspección de rayos X oblicua e inspección de rayos X en 3D. La siguiente tabla muestra las capacidades de inspección de cada método según sus atributos.

|

Método de inspección

|

Inspección óptica

|

Inspección por rayos X

|

|

AOI

|

Inspección endoscópica

|

2D

|

Vista 2D + oblicua

|

3D

|

| Soldadura abierta |

parcialmente |

parcialmente |

X |

√ |

√ |

| Soldadura en frío |

parcialmente |

parcialmente |

X |

√ |

√ |

| Conectando |

parcialmente |

parcialmente |

√ |

√ |

√ |

| Inmersión del núcleo |

parcialmente |

parcialmente |

X |

√ |

√ |

| Pasta de soldadura insuficiente |

X |

parcialmente |

X |

√ |

√ |

| Pasta de soldadura en exceso |

X |

X |

X |

√ |

√ |

| Cavidad de soldadura |

X |

X |

√ |

√ |

√ |

| Pérdida de soldadura |

parcialmente |

parcialmente |

√ |

√ |

√ |

| Desprendimiento de soldadura |

parcialmente |

parcialmente |

X |

√ |

√ |

| Pelado de almohadilla |

X |

parcialmente |

X |

√ |

√ |

| Defecto de almohada |

parcialmente |

parcialmente |

X |

√ |

√ |

| Escombros |

parcialmente |

parcialmente |

parcialmente |

parcialmente |

parcialmente |

| Bola de estaño |

parcialmente |

parcialmente |

√ |

√ |

√ |

| Flujo excesivo |

parcialmente |

parcialmente |

X |

X |

X |

| Deformación del paquete |

√ |

√ |

X |

√ |

√ |

| Paquete roto |

parcialmente |

parcialmente |

X |

parcialmente |

parcialmente |

| Daño en la máscara de soldadura |

X |

X |

√ |

√ |

√ |

| Desplazamiento de la máscara de soldadura |

X |

X |

√ |

√ |

√ |

La inspección endoscópica puede aplicarse para comprobar defectos que la radiografía 2D no logra detectar, incluidos soldaduras abiertas, penetración en el núcleo, pasta de soldar insuficiente, desprendimiento de pads y residuos (no metálicos). Su principal desventaja radica en su incapacidad para inspeccionar las soldaduras dentro de un BGA. Sin embargo, su costo es menor que el de la inspección por rayos X y puede utilizarse como una herramienta de inspección multifunción capaz de capturar imágenes y videos durante el proceso de soldadura.

La inspección por rayos X 2D puede detectar defectos como puentes, cavidades de soldadura, pérdida de soldadura, bolas de estaño, daños en la máscara de soldadura y desplazamientos. Sin embargo, no puede detectar defectos como soldaduras abiertas, soldaduras frías y pasta de soldadura insuficiente en determinadas circunstancias. Estas inspecciones no pueden realizarse hasta que se aplica la vista oblicua con el máximo aumento (OVHM), debido a su precisión y excelente rendimiento. Una herramienta de inspección por rayos X 2D ofrece una resolución de 8-10 μm y algunos sistemas avanzados pueden ofrecer una resolución de menos de 1 μm.

La inspección por rayos X en 3D integra las funciones tanto de la inspección endoscópica como de la inspección por rayos X en 2D, y es capaz de inspeccionar la conexión de soldadura y la estructura metalográfica interna. Su principal desventaja es el alto costo, la baja velocidad de inspección y las funciones redundantes. Por lo tanto, funciona mejor para tecnologías y productos altamente complejos.

La aplicación de la inspección por rayos X 2D más vista oblicua es capaz de implementar funciones que incluyen:

• Inspección de defectos de ensamblaje y soldadura PoP;

• Confirmación de la situación de apilamiento de PoP;

• Inspección de alabeo.