Le développement de la technologie scientifique moderne conduit à la miniaturisation croissante des composants électroniques et à l’application massive de la technologie et des dispositifs SMT dans les produits électroniques.Fabrication SMTL’appareil présente des caractéristiques de fonctionnement entièrement automatique, de haute précision et de grande vitesse. Comme le degré d’automatisation augmente, des exigences plus élevées sont imposées à la conception des PCB. La conception des PCB doit répondre aux exigences des équipements SMT, sinon l’efficacité et la qualité de la fabrication seront affectées, voire l’assemblage automatique par SMT sur ordinateur pourrait ne pas être réalisé. Par exemple, la machine risque de tomber fréquemment en panne lorsque le repère MARK n’est pas pleinement conforme ; une conception inappropriée de la forme du PCB, du bord de serrage et du panneau influencera l’efficacité de la fabrication et entraînera des défauts de pastilles, voire l’impossibilité de réaliser la fabrication mécanique.

SMT, abréviation detechnologie de montage en surface, est un type de technologie de fabrication électronique avancée qui soude et monte les composants à l’emplacement prescrit sur le PCB. Comparée à la technologie THT traditionnelle (through hole technology), la caractéristique la plus significative de la SMT est le degré accru d’automatisation de la fabrication, adapté à la production automatique de masse.

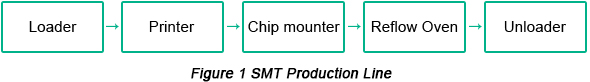

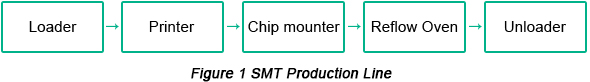

Une ligne de production SMT intégrée de base doit comprendre un chargeur, une imprimante, une machine de pose de composants, un four de refusion et un déchargeur. Le PCB part du chargeur, est transporté le long de la ligne et traverse les équipements jusqu’à la fin de la production. Ensuite, le PCB subira une soudure à haute température dans le four de refusion et sera acheminé vers le déchargeur une fois les opérations d’impression, de pose et de soudure terminées. Ce processus est illustré dans la Figure 1 ci-dessous.

La conception de PCB est le maillon clé inclus dans la technologie SMT, un élément important déterminant la qualité de fabrication SMT. Cet article analysera les éléments de conception de PCB influençant sa qualité du point de vue deÉquipement SMTfabrication.Les exigences de conception de PCB provenant des équipements de fabrication SMT incluent principalement : le motif du PCB, la taille, les trous de positionnement, le bord de serrage, les repères MARK, les méthodes de panélisation, etc.

• Motif de PCB

Dans la ligne de production automatique SMT,Production de PCBcommence à partir du chargeur et termine la production après l’impression, le montage des puces et la soudure. Enfin, il sera sorti du déchargeur en tant que carte finie. Dans ce processus, le PCB est transporté sur le trajet de l’équipement, ce qui exige que le motif du PCB soit conforme au chemin de transfert entre les équipements.

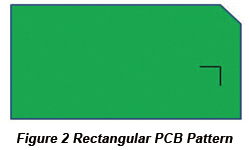

La figure 2 montre le circuit imprimé rectangulaire standard dont le bord de serrage de la voie est aussi plat qu’une ligne, de sorte que ce type de circuit imprimé convient à la transmission de voie. Parfois, l’angle droit est conçu en chanfrein.

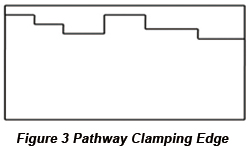

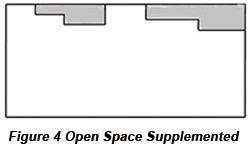

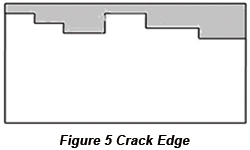

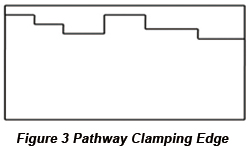

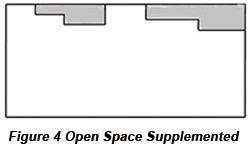

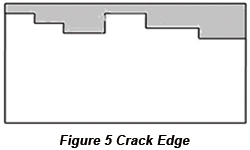

Pour la conception de PCB de la Figure 3, son bord de serrage de trajectoire n’est pas une ligne droite, de sorte que l’emplacement du PCB et la transmission dans le dispositif seront affectés. L’espace ouvert de la Figure 3 peut être comblé afin que son bord de serrage devienne une ligne droite comme dans la Figure 4. Une autre méthode consiste à ajouter un bord de rupture au PCB, comme illustré à la Figure 5.

• Taille du PCB

La taille de conception du PCB doit être conforme aux exigences de taille maximale et minimale de l’imprimante et de la machine de pose de composants. À l’heure actuelle, la taille de la plupart des équipements se situe dans une plage allant de 50 mm x 50 mm à 330 mm x 250 mm (ou 410 mm x 360 mm).

Si l’épaisseur du PCB est trop faible, sa taille de conception ne doit pas être trop grande. Sinon, la déformation du PCB sera provoquée par la température de refusion. L’idéal est que le rapport longueur/largeur soit de 3:2 ou 4:3.

Si la taille du PCB est inférieure à la taille minimale requise par l’équipement, une panélisation doit être effectuée. Le nombre de panneaux est déterminé en fonction de la taille et de l’épaisseur du PCB.

• Trou de positionnement du PCB

Les méthodes de positionnement SMT sont divisées en deux types : positionnement par trou avec positionnement par bord et positionnement par bord. Cependant, la méthode de positionnement appliquée dans notre entreprise estMarque fiduciale.

• Bord de serrage du PCB

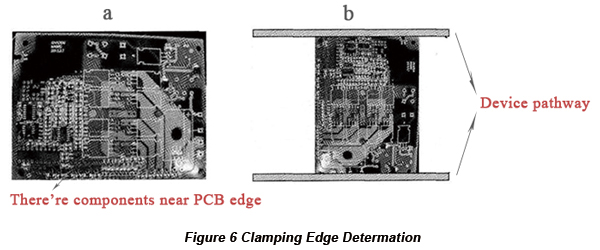

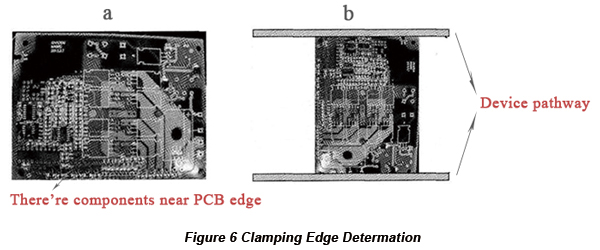

Étant donné que le PCB est transporté le long du trajet de l’équipement, aucun composant ne doit être placé dans la direction du bord de serrage, sinon les composants seront pressés par l’équipement, ce qui affectera le montage des puces. Prenons le PCB de la Figure 6(a) comme exemple : certains composants sont placés près du bord inférieur du PCB, de sorte que les bords supérieur et inférieur ne doivent pas être utilisés comme bords de serrage. En revanche, il n’y a aucun composant près des deux bords latéraux, ainsi les deux bords courts peuvent être utilisés comme bords de serrage, comme illustré à la Figure 6(b).

• Mark

La marque PCB est un point d’identification pour tous les dispositifs entièrement automatiques, utilisé pour l’identification, le positionnement et la modification.Fabrication de circuits impriméserreur.

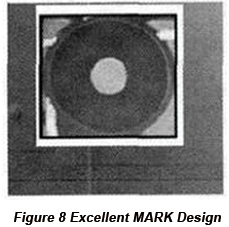

a. Forme : cercle plein, carré, triangle, losange, croix, cercle creux, ovale, etc. Le cercle plein est le premier choix.

b. Taille : la taille doit être comprise entre 0,5 mm et 3 mm. Un cercle plein d’un diamètre de 1 mm est le premier choix.

c. Surface : sa surface est identique au plan de soudure du plot de PCB, avec un plan de soudure uniforme, ni trop épais ni trop fin, et un excellent effet de réflexion.

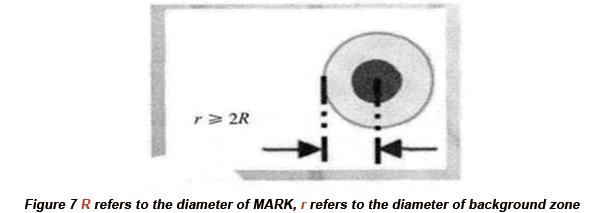

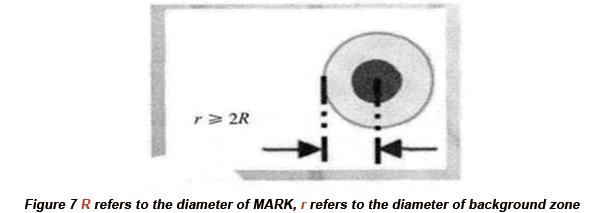

Une zone de fond doit être aménagée autour du repère et des autres pastilles ; la sérigraphie et le vernis épargne ne peuvent pas être contenus dans cette zone de fond, comme illustré à la Figure 7.

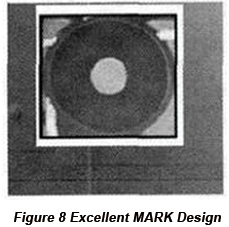

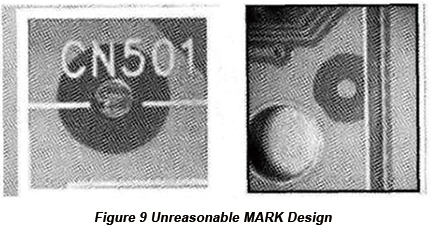

La figure 8 présente une excellente méthode de conception MARK, tandis que la figure 9 présente certains conceptions MARK qui sont déraisonnables.

Les caractères de sérigraphie et les lignes de sérigraphie sont disposés autour du MARK dans la Figure 9, ce qui influencera l’identification du MARK par le dispositif et entraînera des alarmes fréquentes lors de l’identification du MARK, avec une forte dégradation de l’efficacité de fabrication.

• Méthode des panneaux

Afin d’augmenter l’efficacité de fabrication, plusieurs petits circuits imprimés de mêmes ou de différentes formes peuvent être combinés pour former unpanneau. Pour certains circuits imprimés double face, la face supérieure et la face inférieure peuvent être conçues sur un même panneau, ce qui permettra de produire un seul pochoir et ainsi de réduire les coûts. Cette méthode contribue également à réduire le temps de changement entre la face supérieure et la face inférieure, augmentant ainsi l’efficacité de fabrication et le taux d’utilisation des équipements.

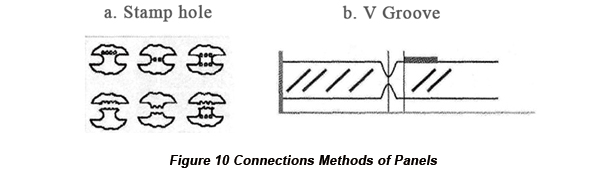

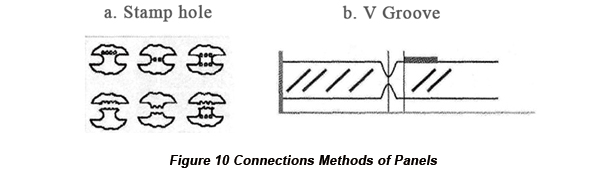

La méthode de connexion des panneaux comprend des trous de poinçonnage et une rainure en V, comme illustré à la Figure 10.

Une exigence de la méthode de connexion en rainure en V est de maintenir la partie restante de la carte (non découpée) égale à un quart à un tiers de l’épaisseur de la carte. Si une trop grande partie de la carte est découpée, la rainure pratiquée risque de se rompre sous l’effet de la haute température du refusion, entraînant la chute du PCB qui sera brûlé dans le four de refusion.

La conception de circuits imprimés est une technologie si complexe que les exigences des dispositifs etdisposition des composantsla conception des pastilles et la conception des circuits doivent être prises en considération. Une excellente conception de PCB est l’élément essentiel garantissant la qualité du produit. Cet article présente certains problèmes que la conception de PCB doit prendre en compte du point de vue de la fabrication SMT. Tant que l’on accorde une attention suffisante à ces problèmes, la fabrication SMT entièrement automatique des dispositifs SMT peut être réalisée.