Avec le développement de la technologie d’encapsulation des puces, le BGA (ball grid array) est considéré comme une forme de boîtier standard. Pour ce qui est des puces comportant des centaines de broches, l’utilisation du boîtier BGA présente d’énormes avantages.

Les puces BGA l’emportent sur les puces QFP (quad flat package) en termes de forme des boîtiers BGA. Les boîtiers BGA réduisent considérablement la taille physique des puces grâce à la matrice de billes de soudure qui remplace les broches périphériques des puces QFP, ce qui est particulièrement évident lorsque de multiples broches d’E/S sont disponibles. La surface des boîtiers BGA augmente linéairement avec l’augmentation du nombre de broches d’E/S, tandis que celle des QFP augmente avec le carré de l’augmentation du nombre de broches d’E/S. Par conséquent, le boîtier BGA offre une meilleure fabricabilité pour les composants à broches multiples que le QFP. De manière générale, le nombre de broches d’E/S varie de 250 à 1089, ce qui est spécifiquement déterminé par le type et la taille du boîtier. En ce qui concerne la fabricabilité, les puces BGA présentent également de meilleures performances que les puces QFP. Les broches des puces en boîtier BGA sont en forme de billes et sont réparties en matrice 2D. De plus, les broches d’E/S présentent un pas plus large que celles des QFP et se comportent comme des billes dures qui ne se déforment pas lors du contact. Pour les fabricants de puces, un autre avantage des puces BGA réside dans leur rendement élevé. Le taux de défauts d’assemblage des puces BGA est normalement de 0,3 ppm à 5 ppm par broche, ce qui peut être considéré comme équivalent à l’absence de défaut.

Grâce aux raisons évoquées ci-dessus, les puces en boîtier BGA sont largement utilisées parassembleurs électroniquesCependant, la forme particulière des boîtiers BGA entraîne un risque plus élevé de courts-circuits lors du brasage, à moins que certaines astuces importantes de routage ne soient mises à profit dès la phase de conception. Ainsi, dans la suite de cet article, quelques règles de routage essentielles pour les puces BGA seront présentées afin d’obtenir un effet de brasage optimal lors de l’assemblage en SMT (technologie de montage en surface).

• Pas et espacement

L’entraxe des billes de soudure pour les boîtiers BGA reste généralement à 50 mil. Pour répondre aux exigences de la technologie utilisée dansProcessus de fabrication de circuits imprimés (PCB, printed circuit board)l’espacement entre le trou traversant et le bord du pad doit être d’au moins 8 mil, et l’espacement entre les pistes et le bord du pad peut être réduit à 5 mil à 6 mil. Par conséquent, il est raisonnable de définir la taille des pads des puces BGA entre 18 mil et 25 mil, et la largeur des pistes entre les billes de soudure BGA doit se situer dans une plage de 6 mil à 8 mil.

• Réglage du repère de positionnement

Étant donné que les boîtiers BGA sont difficilement inspectables à l’œil nu et que les joints de soudure ne peuvent même pas être vus à l’œil nu, des repères fiduciaires précis doivent être définis afin de répondre aux exigences de l’inspection d’assemblage, de l’assemblage manuel et du remplacement après retouche.

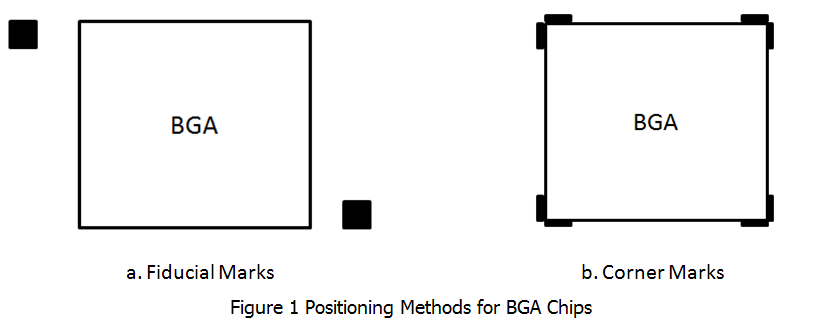

Il est d’usage de placer soit deux repères de référence aux coins opposés d’un composant BGA, soit deux repères d’angle, comme illustré dans la figure suivante.

Les repères fiduciaires et les repères d’angle sont placés sur la même couche que les boîtiers BGA, c’est‑à‑dire la couche composants. Les repères fiduciaires présentent généralement trois types de formes : carré, cercle et triangle, dont la taille varie de 20 mil à 80 mil, avec une zone non recouverte de vernis épargne d’une taille de 60 mil. La largeur des repères d’angle se situe entre 8 mil et 10 mil, ce qui permet l’alignement le plus précis pour les pastilles BGA.

• Trous traversants conducteurs entre pastilles

D’une manière générale, les trous traversants NE doivent PAS être disposés entre les pastilles avecvias borgnes et vias enterréesremplacée. Néanmoins, cette méthode entraînera un coût plus élevé pour la fabrication des PCB. Si des trous traversants doivent être appliqués entre les pastilles, un vernis épargne doit être utilisé pour empêcher la soudure de s’écouler ou pour que les trous soient remplis ou recouverts afin d’éviter les courts-circuits lors de la soudure.

• Coussin

Parmi toutes les broches des puces BGA, un grand nombre provient de l’alimentation ou de la masse. Si une pastille est conçue comme un trou traversant, beaucoup d’espace sera économisé pour le routage. Cependant, ce type de conception ne fonctionne qu’avec la technologie de soudure par refusion. Lorsque la méthode d’assemblage à trous traversants est utilisée, le volume du trou traversant doit être compatible avec la quantité de pâte à braser. Tant que cette technologie est appliquée, la pâte à braser remplira le trou traversant. Sans cet élément pris en compte, les billes de soudure s’enfonceront dans les joints de soudure, ce qui réduira la conductivité.

La conception de l’implantation des puces BGA ne se limite jamais aux aspects ci-dessus et il est presque impossible pour un seul article de couvrir tous les conseils de routage pour les puces BGA. En plus des éléments mentionnés, l’implantation des composants BGA est également liée aux capacités et aux paramètres d’équipement des sous-traitants ou assembleurs. Par exemple, la taille maximale et minimale de carte qu’un poseur de composants est capable de traiter peut varier, ce qui exige des modifications de conception correspondantes afin d’être compatible avec différentes exigences de conception. Par conséquent, il est d’une grande importance de procéder à des validations complètes de tous les éléments concernant l’implantation des puces BGA afin d’obtenir des performances optimales pour le PCB assemblé et, plus largement, pour les produits finaux.

PCBCart propose des recommandations complètes de disposition des composants BGA pour vous aider à atteindre un équilibre optimal entre coût et fonctionnalités

Avant la fabrication ou l’assemblage réels, les ingénieurs de PCBCart ont besoin de plusieurs validations. C’est en réalité tout à fait justifié.Toutes les confirmations visent à assurer une correspondance parfaite entre votre conception, nos capacités de fabrication et les paramètres de notre équipement, et à maximiser les économies de temps et d’argent sans compromettre les fonctions attendues.Vous voulez des suggestions de disposition de composants BGA dès maintenant ? Remarque : elles sont GRATUITES. Essayez un devis en ligne en cliquant sur le bouton ci-dessous. Nous calculerons le coût de votre assemblage de PCB personnalisé.

Demande de devis GRATUIT pour l’assemblage SMT BGA

Ressources utiles

•Une introduction à la technologie d’encapsulation BGA

•Facteurs influençant la qualité de l’assemblage BGA

•Application de la technologie de montage en surface (SMT) sur les boîtiers à matrice de billes (BGA)

•Mesures efficaces pour le contrôle de la qualité des joints de soudure à billes (BGA)

•Exigences relatives aux fichiers de conception pour garantir un assemblage BGA efficace

•Comment obtenir un devis précis pour vos besoins d’assemblage BGA