La forme la plus élémentaire de conception pour la fabrication, telle qu’elle s’applique aux circuits imprimés (PCB), est l’utilisation de règles de conception et de la vérification des règles de conception dans les logiciels de conception de PCB. La vérification des règles de conception (DRC) est le processus qui consiste à examiner une conception pour voir si elle est conforme aux capacités de fabrication d’unFabricant de circuits imprimés. En général, le concepteur obtiendra auprès du fabricant de circuits imprimés les tolérances maximales que celui-ci prend en charge, les chargera dans son logiciel de conception, puis effectuera un test de règles de conception sur son projet de conception. Les vérifications des règles de conception sont généralement intégrées aux logiciels de conception de PCB et ne sont généralement pas considérées comme un service additionnel. Des logiciels d’analyse de conception pour la fabrication plus avancés sont également disponibles pour rechercher des défauts de conception plus complexes et moins évidents. En général,Vérification du logiciel DFMest proposé par les fabricants de circuits imprimés à leurs clients comme un service supplémentaire. La raison de cette distinction est le coût supplémentaire des logiciels DFM haut de gamme et de la formation additionnelle requise pour leur utilisation.

1. Thermiques affamés

Les pastilles thermiques affamées se produisent lorsque les pistes de décharge thermique reliées à une pastille ne sont pas correctement connectées au plan de cuivre associé. Très souvent, l’espacement entre les vias respecte les règles de conception de base, mais les pistes de décharge thermique associées sont interrompues et les vias concernés se retrouvent isolés de manière inappropriée des zones de cuivre qui leur sont attribuées. Ce problème apparaît le plus souvent lorsque plusieurs vias sont placés à proximité les uns des autres.

2. Pièges à acide

Lorsque deux pistes se rejoignent avec un angle très aigu, il est possible que la solution de gravure utilisée pour enlever le cuivre de la carte vierge se retrouve « piégée » à ces jonctions. Ce piège est communément appelé un piège à acide. Les pièges à acide peuvent provoquer la déconnexion des pistes de leurs réseaux assignés et laisser ces pistes en circuit ouvert. Le problème des pièges à acide a été réduit ces dernières années grâce au passage des fabricants à l’utilisation de solutions de gravure photoactivées. Ainsi, même s’il reste judicieux de veiller à ce que vos pistes ne se rejoignent pas avec des angles aigus, ce problème est moins préoccupant qu’il ne l’était par le passé.

3. Silvers

Si de très petites portions d’un plan de masse en cuivre ne sont reliées à de plus grandes portions du même plan de cuivre que par une piste étroite, il est possible qu’elles se détachent pendant la fabrication, « flottent » vers d’autres parties du circuit imprimé et provoquent des courts-circuits involontaires. Les problèmes posés par les « silvers » ont été réduits ces dernières années grâce au passage des fabricants à l’utilisation de solutions de gravure photoactivées. Ainsi, bien que les « silvers » doivent toujours être évités dans les conceptions, ils ne constituent plus un problème aussi prédominant que par le passé.

4. Anneau annulaire insuffisant

Les vias sont réalisés en perçant à travers des pastilles situées de part et d’autre d’un circuit et en métallisant les parois de ces trous afin de connecter les deux faces du circuit. Si la taille de pastille spécifiée dans la conception est trop petite, le via peut défaillir parce que le trou de perçage occupe une trop grande partie des pastilles. La taille minimale de l’anneau annulaire fait couramment partie du processus DRC. Ce problème est mentionné ici en raison de la fréquence non négligeable des coups de foret manqués dansplaques de prototypage.

5. Via dans les pastilles

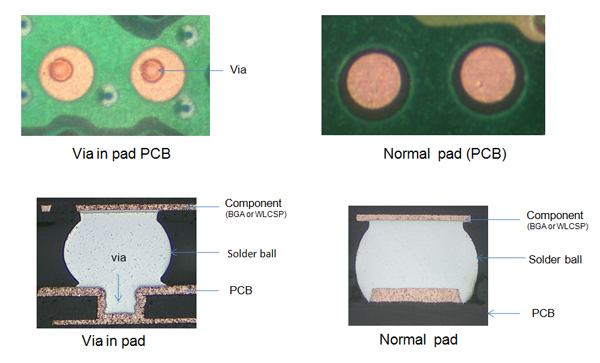

Il peut parfois être pratique de concevoir un via positionné à l’intérieur d’un pad de PCB. Cependant, les vias dans les pads peuvent provoquer des problèmes au moment de l’assemblage de la carte. Le via va attirer la soudure hors du pad et entraîner un montage incorrect du composant associé à ce pad.

L’image ci-dessous montre la différence entrevia in padPCB et PCB normal.

6. Cuivre trop proche du bord de la carte

Normalement détecté lors des vérifications des règles de conception, le fait de placer des couches de cuivre trop près du bord d’un circuit imprimé peut provoquer un court-circuit entre ces couches lorsque la carte est découpée à la bonne taille pendant le processus de fabrication. Bien que ce type d’erreur doive être détecté à l’aide des fonctions de DRC généralement disponibles dansLogiciel de conception de circuits imprimés, un fabricant de circuits imprimés qui effectue un contrôle DFM détectera également ce problème.

7. Absence de vernis épargne entre les pastilles

Dans les composants à pas de broches très fin et très rapprochées, il est assez courant qu’il n’y ait pas de vernis épargne entre les broches en raison des paramètres de conception standard. L’absence de ce vernis épargne peut entraîner la formation plus facile de ponts de soudure lorsque le composant à pas fin est monté sur le circuit imprimé lors de l’assemblage.

Nous fournissonsservices professionnels d’assemblage de PCBDepuis des années, nous sommes capables d’éviter l’absence de vernis épargne entre les pastilles. L’image ci-dessous montre notre vernis épargne de haute précision entre les pastilles d’un boîtier QFN au pas de 0,4.

8. Saut depuis les rochers

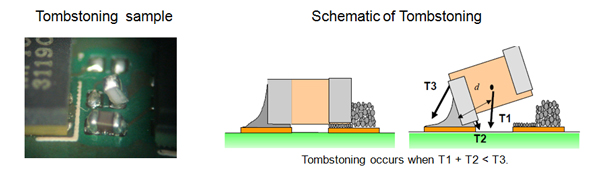

Lorsque de petits composants passifs montés en surface sont soudés sur un circuit imprimé assemblé au moyen d’un procédé de refusion, il est courant qu’ils se soulèvent d’un côté et se mettent en « pierre tombale ». Le phénomène de tombstoning peut fortement affecter le rendement des circuits imprimés et faire rapidement augmenter les coûts de production. La cause du tombstoning peut être des empreintes de soudure incorrectes et un déséquilibre du dégagement thermique vers les pastilles du composant. Le tombstoning peut être efficacement atténué grâce à l’utilisation de contrôles DFM.

L’image ci-dessous montre un exemple de « tombstoning » et son schéma.

Vous avez déjà le fichier de conception de votre PCB ? PCBCart peut prendre en charge la fabrication de votre PCB !