PCB ajouté avec succès à votre panier

Exigences de conception des PCB SMT – Première partie : conception des pastilles de brasure pour certains composants ordinaires

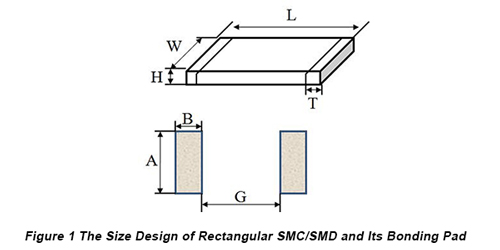

La conception dimensionnelle des SMC ou SMD rectangulaires est illustrée à la figure 1 ci-dessous.

SMC rectangulaire (composant monté en surface) ou SMD (dispositifs montés en surface)

La conception dimensionnelle des SMC ou SMD rectangulaires est illustrée à la figure 1 ci-dessous.

La profondeur de rainure du plot de liaison à rainure est calculée selon la formule (unité : mm) :

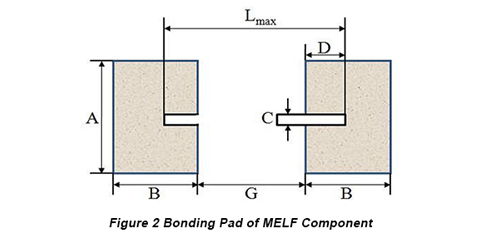

Remarque : Lmaxfait référence à la longueur maximale de la coque du composant ; B fait référence à la longueur du motif de pastille de connexion ; G fait référence à la distance entre deux motifs de pastille de connexion ; D fait référence à la profondeur de la pastille de connexion de la rainure de frottement ; C fait référence à la largeur de la pastille de connexion de la rainure de frottement, dont la valeur est généralement fixée à 0,3±0,05 mm.

Transistor à petit boîtier (SOT, Small Outline Transistor)

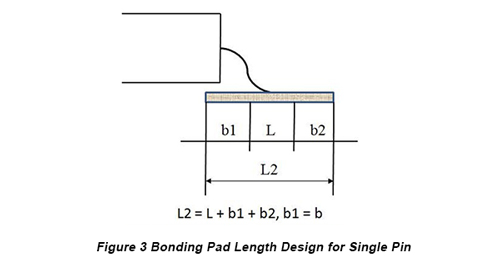

L’exigence de conception du plot de liaison à broche unique est illustrée à la Figure 3.

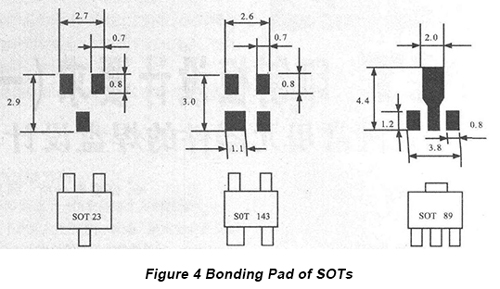

Pour les SOT, la distance de centre à centre entre les plots de bonding doit être identique à celle entre les broches, et la dimension adjacente à chaque plot de bonding doit être augmentée d’au moins 0,35 mm, comme illustré à la Figure 4.

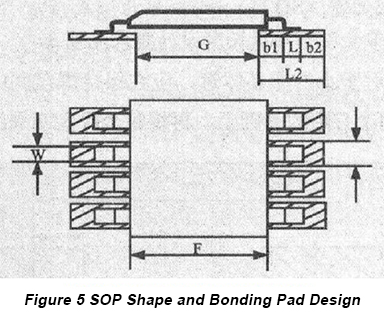

Composants SOP et QFP

Étant donné que les broches des boîtiers SOP et QFP sont toutes en forme d’aile, la taille des pastilles de connexion est calculée de la même manière. De manière générale, la largeur de la pastille de connexion correspond à la moitié de la distance de centre à centre entre deux broches adjacentes et la valeur de la longueur de la pastille de connexion est de 2,5 ± 0,5 mm.

La forme du SOP et la conception du plot de connexion sont présentées sur la Figure 5 ci-dessous.

• La distance de centre à centre entre les pastilles de connexion est la même que celle entre les broches.

• Le principe général de conception du plot de connexion pour une seule broche est :

- a. W2≤W lorsque la distance entre les broches des composants ne dépasse pas 1,0 mm;

- b. W2 ≥ 1,2W lorsque la distance entre les broches des composants n’est pas inférieure à 1,27 mm.

- c. L2 = L + b1 + b2 ; b1 = b2 = 0,3-0,5 mm.

• La distance entre deux plots de connexion parallèles est calculée selon la formule (unité : mm) : G = F - K.

Remarque : G est la distance entre 2 pastilles de connexion ; F est la taille du boîtier du composant ; K est la constante dont la valeur est généralement fixée à 0,25 mm.

• Les boîtiers SOP sont généralement divisés en deux types : large corps et étroit corps. La valeur de G est respectivement de 7,6 mm et 3,6 mm.

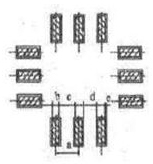

La taille du plot de liaison QFP et du masque de soudure est indiquée dans le tableau ci-dessous :

| Nombre de prospects | Taille du plot de connexion | Taille du vernis épargne | Légende configurée | |||

|---|---|---|---|---|---|---|

| a | b | c | d | e | ||

| 64 | 1,0 | 0,6 | 0,18 | 0,2 | 0,135 |

|

| 80 | 0,8 | 0,5 | 0,2 | 0,13 | 0,085 | |

| 100, 160 | 0,65 | 0,35 | 0,3 | 0,13 | 0,085 | |

| 48, 208 | 0,5 | 0,3 | 0,3 | 0,1 | 0,05 | |

| 224 | 0,4 | 0,22 | 0,22 | 0,08 | 0,05 | |

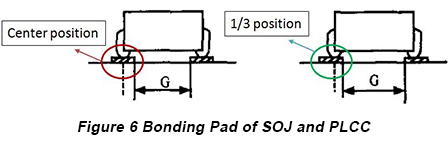

SOJ et PLCC

• Les broches des boîtiers SOJ et PLCC sont en forme de J, avec une distance typique de centre à centre entre les broches de 1,27 mm et le même motif de pastilles de connexion.

• Conception de plots de connexion

a. La largeur du plot de connexion pour une seule broche est généralement comprise entre 0,50 et 0,80 mm, tandis que la longueur du plot de connexion est comprise entre 1,85 et 2,15 mm.

b. Le centre des plots doit se situer entre un tiers à l’intérieur de la forme de la pastille de connexion et le centre de la pastille de connexion, comme illustré à la Figure 6.

c. La distance entre deux pastilles de connexion parallèles d’un boîtier SOJ (G) est généralement de 4,9 mm.

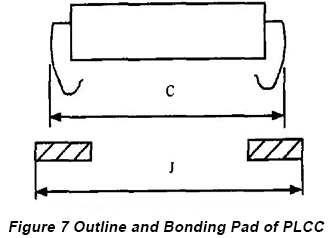

d. La distance entre deux pastilles de connexion parallèles d’un PLCC est calculée selon la formule suivante J = C + K, comme indiqué à la Figure 7.

Remarque : J désigne la distance délimitée de la forme de la pastille de connexion ; C désigne la taille maximale du boîtier PLCC ; K désigne la constante dont la valeur est généralement fixée à 0,75 mm.

BGA (array de billes)

• Classification et caractéristiques des BGA

a.BGAfait référence au type de boîtier dans lequel une matrice de billes (ball grid array) est utilisée comme borne de sortie d’E/S au bas des composants. Il peut être classé dans les types suivants : PBGA (plastic ball grid array), CBGA (ceramic ball grid array), TBGA (tape ball grid array) et μBGA (boîtier à l’échelle de la puce BGA). La taille hors tout du BGA se situe dans une plage de 7 à 50 mm.

b. Le PBGA est le type de boîtier BGA le plus répandu, avec un substrat de PCB comme support. L’espacement entre les billes de soudure du PBGA est de 1,50 mm, 1,27 mm et 1,0 mm, tandis que le diamètre des billes de soudure peut être de 1,27 mm, 1,0 mm, 0,89 mm et 0,762 mm.

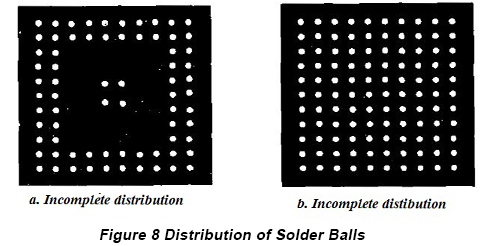

c. Les billes de soudure au bas du BGA présentent deux types de répartition : répartition incomplète et répartition complète, comme illustré à la Figure 8.

• Principe de conception du plot de liaison BGA

a. La conception est réalisée en fonction de la répartition des billes de soudure au bas du BGA. Il est requis que le centre de chaque bille de soudure soit compatible avec le centre de la bille de soudure correspondante au bas deComposant BGA.

b. La forme de liaison de chaque bille de soudure est un cercle plein et le diamètre maximal du plot du PCB est identique au diamètre du plot des billes de soudure au bas des composants BGA. Cependant, le diamètre minimal du plot du PCB est obtenu en soustrayant la précision de montage au diamètre du plot au bas du composant BGA. Par exemple, si le diamètre du plot au bas du BGA est de 0,89 mm et que la précision de montage est d’environ 0,1 mm, le diamètre minimal du plot du PCB se situe dans la plage de 0,89 - 0,2 mm.

c. La taille du vernis épargne doit être supérieure à celle du plot de connexion de 0,1 à 0,15 mm.

d. Les trous traversants doivent être obturés par un matériau diélectrique ou un gel conducteur après l’électrodéposition, et leur hauteur ne doit pas dépasser celle du plot.

e. Le motif de sérigraphie doit être généré aux 4 angles depuis le couloir latéral du composant BGA et la largeur de ligne de la sérigraphie doit être comprise entre 0,2 et 0,25 mm.

Vous avez des exigences de production de circuits imprimés SMT ? Contactez PCBCart pour un devis gratuit de circuits imprimés SMT dès aujourd’hui !

Depuis notre création en 2005, PCBCart fabrique des PCB SMT pour des entreprises de toutes tailles à travers le monde. Nous sommes reconnus pour la qualité de notre fabrication et assemblage de circuits imprimés ainsi que pour notre assistance professionnelle constante. Nous sommes fiers de notre taux de satisfaction client supérieur à 99 % ! Contactez-nous dès aujourd’hui pour obtenir un devis gratuit et sans engagement pour votre projet de PCB SMT !

Obtenez un devis instantané pour des circuits imprimés FR4

Demander un devis d’assemblage de PCB

Ressources utiles

•Éléments garantissant une excellente conception des pastilles de PCB pour QFN

•Exigences de conception des PCB SMT, deuxième partie : réglages de la connexion pastille-piste, des trous traversants, des points de test, du vernis épargne et de la sérigraphie

•Exigences de conception des PCB SMT, troisième partie : conception de l’implantation des composants

•Exigences de conception des PCB SMT, partie quatre : repère

•Service complet de fabrication de PCB par PCBCart - Multiples options à valeur ajoutée

•Service avancé d’assemblage de PCB par PCBCart - À partir d’une seule pièce