Les circuits imprimés à interconnexion haute densité (HDI) sont destinés aux appareils électroniques miniaturisés et haute performance, et sont devenus le pilier de tout, des smartphones aux systèmes aérospatiaux complexes. Au cœur dePCB HDIla performance est la précision des microvias, ces minuscules trous percés au laser qui permettent une connectivité fiable de couche à couche dans les conceptions denses. De plus, pour garantir des performances électriques supérieures, une intégrité structurelle et une fabricabilité optimales, libérer tout le potentiel des circuits imprimés HDI nécessite l’optimisation de trois processus cruciaux : le perçage des microvias, le placage du cuivre et le remplissage. Cet article commence à aborder des stratégies concrètes pour affiner chaque étape en s’appuyant sur les normes de l’industrie, les techniques avancées et les meilleures pratiques issues de l’expertise en fabrication de circuits imprimés.

1. Optimisation du perçage des microvias : précision, compatibilité des matériaux et prévention des défauts

Le perçage de microvias constitue essentiellement la base de la conception de circuits imprimés HDI. De légères incohérences dans ce processus peuvent compromettre les opérations de placage et de remplissage ultérieures. Pour obtenir les meilleures performances, la fabrication de circuits imprimés HDI doit refléter la précision, un choix rigoureux des matériaux et le strict respect des normes.

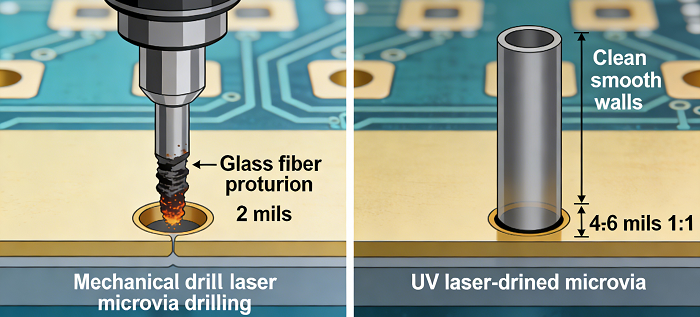

Définir les microvias pourSpécification IPC. Le microvia typique, tel que défini par l’IPC, présente un rapport d’aspect de 1:1, une profondeur maximale de 0,25 mm (0,010 pouces), et son diamètre varie entre 4 et 6 mils. Un rapport d’aspect supérieur à 1:1 augmente le risque de problèmes de fiabilité tels qu’un placage non uniforme ou des fissures du fût ; par conséquent, pour les applications à haute fiabilité, un rapport d’aspect plus conservateur ≤0,8:1 est souhaitable. La méthode privilégiée pour la formation des microvias consiste àperçage au laserIl affiche une précision pouvant atteindre 99,3 %, inégalée par le perçage mécanique. Pour les très petits diamètres et les couches diélectriques fines, le perçage laser reste sans équivalent. Les systèmes laser avancés minimisent les dommages dus aux effets thermiques, réduisant les bavures de résine et la protrusion des fibres de verre. Cela rend les défauts liés à ces deux problèmes courants moins probables, ce qui peut compromettre l’adhérence du placage.

La réussite en termes de perçabilité commence par le choix des matériaux : sélectionnez uniquement des matériaux diélectriques compatibles avec le laser, dotés de structures de verre planes ou dispersées. Parmi les exemples, on peut citer un système de résine de haute qualité spécialement conçu pour le perçage laser, ou des films de build-up non renforcés. Ceux-ci offrent une ablation laser homogène, évitant ainsi des cônes de vias irréguliers et le charbonnage du matériau. Les matériaux présentant des coefficients de dilatation thermique incompatibles doivent être évités, car ils peuvent provoquer un défaut d’alignement entre le pad de capture et le pad cible pendant le processus de perçage. De plus, assurez-vous de l’homogénéité de l’empilage : mélanger des matériaux ayant des taux d’absorption d’énergie laser différents engendre une qualité de perçage incohérente. Les types de tissus de verre à forte teneur en résine ou à faible profil (1035, 1067, 1086) permettront une meilleure uniformité d’ablation et un smear minimal.

Les opérations de pré-perçage et de nettoyage post-perçage doivent être considérées comme tout aussi importantes. Les surfaces du substrat ne doivent pas présenter de contamination afin d’éviter toute dérive du foret. Une fois le perçage terminé, après application d’un procédé de gravure plasma approprié ou d’une procédure de nettoyage spéciale, il est nécessaire d’éliminer le voile de résine et les débris, en particulier pour les circuits 2-HDI et les conceptions complexes à 6 couches. Ce processus élimine tout obstacle à l’adhérence du cuivre et réduit le risque de formation de vides lors des étapes de métallisation ultérieures.

2. Optimisation du placage au cuivre : homogénéité, adhérence et rel

Le placage au cuivre est un procédé utilisé dans les interconnexions à microvias. La qualité du procédé de placage au cuivre affecte l’intégrité du signal ainsi que la robustesse des interconnexions. Le procédé de placage au cuivre doit être optimisé par la combinaison appropriée des méthodes de placage au cuivre, des paramètres, ainsi que de la fabrication.

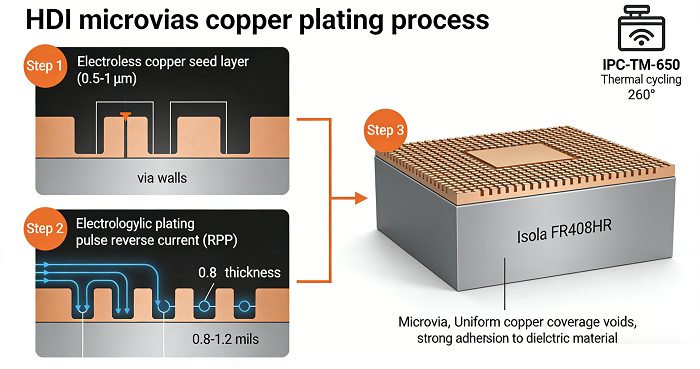

Commencez par une bonne base de pré-plaquage —placage de cuivre autocatalytiqueCette technologie fournit une couche mince et uniforme, généralement de 0,3 à 0,6 mil, sur les parois des trous pour une couverture complète des microvias. Une préparation efficace pour la métallisation est primordiale pour une bonne adhérence ; sinon, le dépôt métallique peut facilement se délaminer en présence de contamination sur les parois des trous.

Sélectionnez la méthode de galvanoplastie appropriée en fonction des exigences de conception :

· Placage enveloppantCe type de placage, utilisé de manière optimale pour améliorer l’interconnexion entre les couches, dépose du cuivre sur les parois des vias, prolongeant le cuivre jusqu’aux pastilles de surface. Il se traduit par une grande résistance mécanique, mais exige une grande précision afin d’éviter un dépôt excessif de cuivre, qui affecterait le positionnement des composants à pas fin.

· Placage par pastilles (Spot) :Le procédé favorise le dépôt de cuivre sous forme de trous métallisés et de pastilles, réduisant la quantité totale de cuivre présente à la surface du circuit imprimé. Il est très utile dans les conceptions de circuits imprimés qui nécessitent un contrôle efficace de l’épaisseur du fût du trou métallisé.

· Placage par impulsions / impulsions inversées (RPP) vs. placage en courant continu (DC) :Le placage RPP, qui offre une meilleure répartition du cuivre par rapport au placage DC, améliore la distribution du cuivre, ce qui devient encore plus important dans le cas de circuits imprimés à substrat épais et de structures MicroVia empilées. Le RPP empêche le colmatage des pâtes dans les trous.

Les paramètres de procédé peuvent être optimisés afin de minimiser les problèmes potentiels tels que les dépôts inhomogènes. La densité de courant (réduite pour un dépôt plus lisse mais augmentée pour accroître le taux de production), la vitesse d’agitation (qui aide à une répartition uniforme de la solution) et la température peuvent être contrôlées. Le procédé de placage doit utiliser un équipement de placage semi-automatique ou automatique offrant une précision submicronique (±0,1 µm). L’épaisseur de cuivre devrait idéalement varier de 0,8 à 1,2 mil, ce qui constitue un compromis idéal entre conductivité et fabricabilité. De plus, les anodes et les agents de placage, tels que les agents de nivellement, doivent être de bonne qualité afin de minimiser les impuretés et de lisser la surface.

Les spécifications IPC doivent être respectées pour garantir la fiabilité du placage. Assurez-vous que la taille de la pastille cible soit au moins égale à 80 % de la taille du via afin d’éviter la concentration des contraintes et qu’il n’y ait aucun espacement entre levernis épargneet des microvias pour éviter l’aspiration de la brasure pendant la refusion. Surveiller le test de résistance après les essais de cycles thermiques conformément aux spécifications IPC-TM-650 2.6.27, avec une variation ne dépassant pas 5 % de la résistance maximale admissible.

3. Optimisation du remplissage des microvias dans les circuits imprimés grâce à la planéité

Remplissage de microviasélimine les vides, améliore la robustesse mécanique et permet la planarité pour des composants tels queBGAsLa décision de remplir ou d’éviter de remplir les microvias avec du cuivre ou des résines dépend de leur utilisation et de leur type, mais l’optimisation réside dans l’application de techniques visant la planarité, la réduction des défauts et la convergence avec les exigences de conception.

Étape 1 : Tout d’abord, déterminez le type de garniture que

· Microvias remplies Via dans pastilleles microvias enterrés doivent être remplis. Le remplissage au cuivre est nécessaire pour éviter les vides sous le cuivre qui provoquent des concentrations de contraintes pendant le cycle de refusion. Cependant, le remplissage avec de la résine réduit le retard du signal et augmente la planéité. Le procédé consiste à déposer une couche de placage conforme sur les microvias, suivie d’une couche de cuivre pulsé.

· Microvias non rempliesutilisable dans des contextes non critiquesvias borgnesne sont pas utilisés dans les pastilles des composants, mais dans les conceptions modernes à haute fiabilité, ils ont été presque entièrement éliminés.

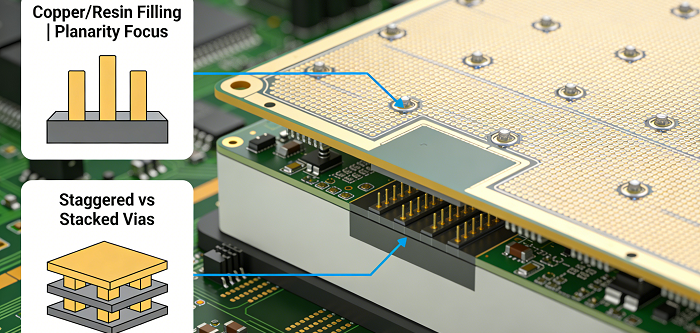

Accent sur la planéité pour des conceptions améliorées. Un remplissage incomplet entraînera des creux, ce qui peut nuire à la qualité du joint de soudure dans les conceptions à pas fin. Les procédés semi-additifs, comme le mSAP, reposent par exemple sur l’utilisation de feuille de cuivre pour fournir une planéité adaptée aux conceptions à vias empilés et vias dans les pastilles. La planarisation de la carte après remplissage assure la planéité nécessaire, dont l’absence provoque des défauts de billes de soudure dans les boîtiers BGA.

Surmontez les défis de remplissage en optimisant les processus et en tirant parti de la technologie. Utilisez des logiciels de simulation pour modéliser et réduire les problèmes de conicité en optimisant la taille de la cathode et en faisant varier l’épaisseur afin de limiter la conicité jusqu’à 40 %. Pour améliorer le remplissage des trous percés au laser, surmontez les dommages causés par le chauffage en intégrant un nettoyage des trous avant le remplissage, car les résidus à l’intérieur des trous empêchent le remplissage. Utilisez de nouvelles solutions et de nouveaux équipements de placage pour optimiser les vitesses de remplissage avec moins de coûts et d’efforts.

Équilibrez soigneusement la flexibilité de la conception et le coût impliqué dans la mise en œuvre. Les microvias décalés coûtent moins cher à remplir que les vias empilés et offrent également une meilleure robustesse face aux contraintes thermiques. N’empilez pas plus de deux couches dans une structure de microvia ; pour plus de deux, il est recommandé d’utiliser un décalage. S’il y a suffisamment d’espace, les vias sautés, qui sont percés mécaniquement, deviennent une alternative peu coûteuse aux vias empilés percés au laser pour les connexions multicouches.

Conclusion

L’optimisation du perçage des microvias, du placage au cuivre et du remplissage est une tâche intégrée et minutieuse qui exige une grande attention portée aux matériaux, aux procédés et aux normes industrielles. L’utilisation des capacités du perçage laser, du placage pulsé et du remplissage sélectif permet la fabrication de circuits imprimés HDI capables de gérer la miniaturisation et les fonctionnalités associées à l’électronique de nouvelle génération. Une coopération stricte avec des normes telles que l’IPC-T-50M et l’IPC-2226 garantit que tous les designs sont non seulement fabricables, mais aussi fiables et exempts de défauts. La surveillance du procédé, du perçage jusqu’au refusion de la résistance, permet de corriger les défauts de fabrication inhérents et potentiellement inaperçus et assure ainsi la fonctionnalité optimale des circuits imprimés HDI obtenus.

Ressources utiles

•3 clés pour concevoir un PCB HDI réussi

•Facteurs influençant la qualité de l’assemblage BGA

•Résolution des problèmes d’intégrité du signal dans les circuits imprimés HDI

•Critères d’acceptation de l’IPC-A-600 dans la fabrication de circuits imprimés

•Défauts courants dans l’assemblage de PCB et comment les prévenir