Dans le monde de la fabrication électronique, le passage du prototypage à la production de masse à haut volume constitue un autre point d’inflexion important. Alors que la phase de prototypage se concentre sur la fonctionnalité et la rapidité de mise sur le marché, les principes fondamentaux de la production de masse tournent autour de l’efficacité, de la constance et – surtout – du contrôle des coûts. Pour des séries de production de plus de 10 000 unités, des économies de quelques centimes sur un seul point de soudure ou un composant peuvent se traduire par des centaines de milliers de dollars de bénéfices grâce aux économies d’échelle.

Optimisation des coûts dansPCBAn’implique pas seulement de négocier des prix de matériaux plus bas, mais constitue une discipline holistique qui intègre la conception technique, la gestion de la chaîne d’approvisionnement et les processus de fabrication. Voici des stratégies concrètes pour l’optimisation des coûts dans un environnement à fort volume.

Déconstruction de la structure des coûts

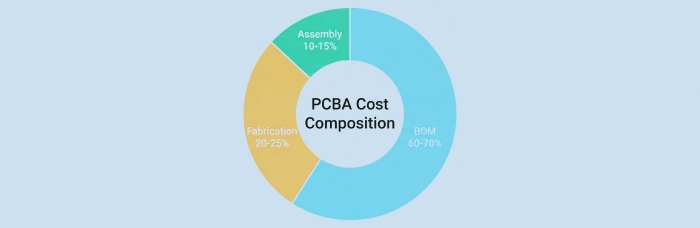

Comprendre la composition des coûts est essentiel à toute réduction de coûts significative. Le prix d’un PCBA est généralement déterminé par trois facteurs :

Coût de la nomenclature (BOM) :Cela représente généralement 60 à 70 % du coût total. En production de masse, les circuits intégrés haut de gamme ou les connecteurs à source unique fixent souvent un « prix plancher » difficile à négocier.

Fabrication de circuits imprimés :Le nombre de couches est le multiplicateur de coût le plus important. Passer d’une carte à 4 couches à une carte à 6 couches peut augmenter le coût d’une carte nue de 30 à 50 %. De plus, des procédés spéciaux tels queIDHouvias borgnes/enterréesaugmenter considérablement le coût de fabrication.

Assemblage et main-d'œuvre :La technologie SMT est hautement automatisée et rentable, tandis que la technologie THT utilise soit l’insertion manuelle, soit des palettes spécialisées pour le placement, ce qui la rend à la fois inefficace et coûteuse.

Conception pour la fabrication (DFM)

Les réductions de coûts les plus significatives ont lieu avant même que la première carte ne soit produite.DFMles principes doivent être mis en œuvre dès la phase de conception.

Réduction de la complexité et du nombre de couches

Les ingénieurs doivent éviter avec vigueur le « surdimensionnement » (over-engineering). En optimisant conjointement l’implantation des composants et la logique de routage, il est possible de réduire le nombre de couches lorsque cela est faisable ; par exemple, en optimisant une conception à 6 couches pour la ramener à 4 couches. Dans les produits d’électronique grand public, sauf si l’espace est extrêmement limité, il est possible d’éviter les procédés HDI coûteux. Il est souvent moins onéreux d’augmenter légèrement les dimensions du circuit imprimé pour permettre l’utilisation de technologies de routage standard que de réduire la taille de la carte et, par conséquent, de devoir recourir à des microvias coûteux.

Normalisation et standardisation de la nomenclature des matériaux

Une nomenclature gonflée est un tueur silencieux de profits. Les conceptions destinées à la production de masse doivent être basées sur le principe de la « normalisation » :

Réduire les postes de ligne :Si un design utilise à la fois des résistances de 10 kΩ et de 10,2 kΩ, et que la tolérance le permet, standardisez-les à 10 kΩ. Cela peut réduire le nombre d’emplacements de distributeurs nécessaires sur la machine de pose automatique, ce qui diminue le temps de configuration et de changement de série.

Donner la priorité aux CMS :Dans la mesure du possible, évitez les composants traversants au profit des dispositifs montés en surface. Les lignes SMT entièrement automatisées peuvent placer des dizaines de milliers de composants par heure, tandis que l’insertion manuelle est beaucoup plus lente et introduit des risques pour la qualité.

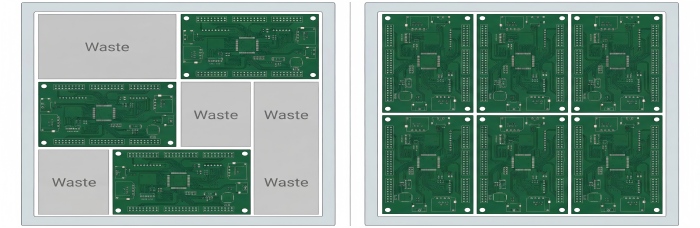

Efficacité de la panélisation

Dans la production à grand volume, les circuits imprimés sont fabriqués en « panneaux ». Les concepteurs doivent calculer les taux d’utilisation des panneaux afin de minimiser les matériaux gaspillés, c’est‑à‑dire les rails qui se forment sur les bords. Une conception de panneau optimisée réduit non seulement les coûts de matériau stratifié, mais augmente également de manière significative le débit des équipements SMT.

Gestion de la chaîne d'approvisionnement

Dans un monde où les composants sont en constante volatilité, la stratégie de chaîne d'approvisionnement est tout aussi importante que la conception technique.

Quantité économique de commande :Exploitez le volume de la production de masse et trouvez le point idéal qui équilibre efficacement les coûts de stockage des stocks avec les remises sur les achats en gros. Pour y parvenir, il sera nettement moins coûteux d’acheter les composants en bobine complète plutôt qu’en bande découpée.

Étendre la liste des fournisseurs approuvés :Pour la production de masse, il est très dangereux d’indiquer « Murata uniquement » dans la nomenclature (BOM). Des sources secondaires (2 à 3 marques différentes) pour tous les composants passifs doivent être validées par les ingénieurs afin de permettre à l’équipe des achats de basculer vers ce qui est le moins cher et/ou disponible au moment du besoin.

Localisation:Bien que la main-d’œuvre à l’étranger puisse être moins coûteuse, pour les produits lourds ou volumineux, le fret maritime et/ou les longs délais de transit compensent les économies de main-d’œuvre. Donner la priorité aux fournisseurs situés autour de l’usine d’assemblage permet une livraison « juste à temps » et réduit la pression sur l’entreposage.

Optimisation des processus et coût de la non-qualité

Équilibrer la couverture des tests :Bien que des tests fonctionnels à 100 % soient rassurants, ils sont généralement trop lents pour la production à haut volume (HVM). La HVM devrait transférer l’essentiel de sa dépendance versAOIetTICUn dispositif ICT de type « lit de clous » nécessite un investissement initial de plusieurs milliers de dollars, mais peut vérifier un circuit en quelques secondes, ce qui est bien plus rapide qu’un débogage manuel.

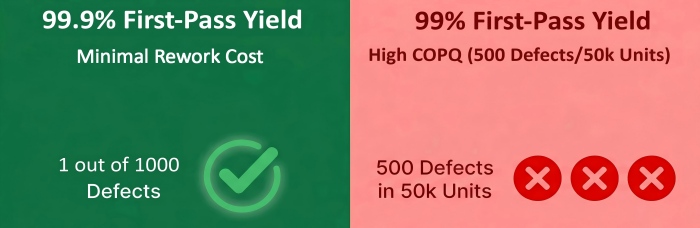

Gestion du « coût de la non-qualité » (COPQ) :La retouche est coûteuse. Pour une série de production de 50 000 unités, un taux de défaut de 1 % correspond à 500 cartes défaillantes. Il est bien moins cher d’investir en amont dans des pochoirs de haute précision et dans un équipement SPI afin d’augmenter le rendement au premier passage à 99,9 %, plutôt que d’employer des techniciens pour retoucher les cartes défectueuses par la suite.

En somme, l’optimisation des coûts pourassemblage de PCB à grand volumeest un effort véritablement multidimensionnel impliquant une intégration prudente des principes de conception, de la gestion de la chaîne d’approvisionnement et des processus de fabrication. Les entreprises peuvent réaliser des économies substantielles grâce à la dissection de la structure de coûts, aux études DFM, à la normalisation de la nomenclature (BOM) et à une panélisation efficace. Une plus grande flexibilité de la chaîne d’approvisionnement et des investissements dans les processus d’assurance qualité réduisent encore les coûts tout en garantissant la constance du produit. De tels efforts stratégiques sont fondamentaux pour l’avantage concurrentiel à l’échelle de la production de masse, permettant aux entreprises de fournir des produits de haute qualité à des coûts optimisés.

PCBCart se distingue comme un partenaire de confiance dans ce parcours d’optimisation, offrant une vaste expertise sectorielle et des solutions de fabrication de pointe. Nos capacités sont conçues pour répondre aux besoins de grande série grâce à des technologies avancées et à des pratiques de chaîne d’approvisionnement rationalisées. Nous accordons une attention particulière à la qualité et à l’efficacité, garantissant que vos produits bénéficient d’une réduction des complexités et des coûts. En choisissant PCBCart, vous vous associez à un partenaire déterminé à maximiser la valeur à chaque étape du processus de production. Nous vous invitons à demander un devis auprès de PCBCart dès aujourd’hui afin de découvrir comment nous pouvons porter les projets d’assemblage de PCB en grande série à un niveau supérieur, avec une précision accrue et une meilleure rentabilité.

Obtenez un devis instantané pour un assemblage de PCB économique

Ressources utiles:

•6 moyens efficaces de réduire le coût d’assemblage des PCB sans sacrifier la qualité

•Facteurs influençant les prix de la fabrication et de l’assemblage de PCB

•Optimisation du processus d’assemblage SMT par une machine de pose de composants à portique multi-têtes

•Comment garantir la qualité des circuits imprimés

•Annonce d’un conseil pour réduire le coût et augmenter la fiabilité de vos circuits imprimés