Dans le domaine en pleine expansion et hautement concurrentiel de l’industrie électronique, il n’est pas exagéré d’affirmer que les circuits imprimés (PCB) constituent l’ossature de presque tous les produits. L’optimisation et la réduction des coûts des PCB resteront une tâche importante pour de nombreuses entreprises et technocrates. PCBCart, en tant qu’acteur de premier plan doté d’une riche expérience dans le domaine de la fabrication et de l’assemblage de PCB de haute qualité, comprend que la réduction des coûts est un processus continu et non un simple acte fondé sur des conceptions intelligentes. Cet article vise à démêler les différents facteurs de coût associés à la fabrication de PCB et à explorer les moyens par lesquels des économies peuvent être réalisées sans sacrifier le moindre degré de qualité.

Principaux facteurs de coût dans la production de PCB

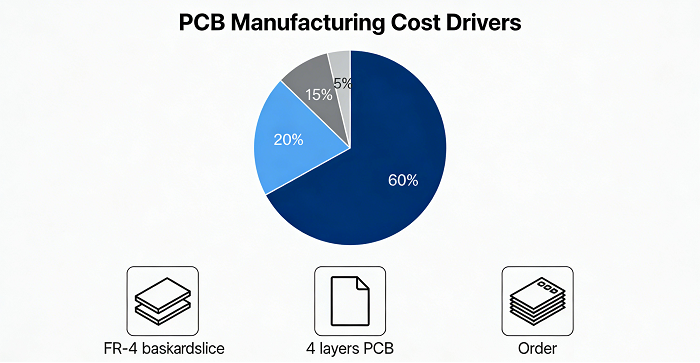

Avant d’examiner les méthodes de réduction des coûts, il est nécessaire d’aborder les facteurs qui influencent le prix des circuits imprimés. Quatre facteurs majeurs influençant le prix des circuits imprimés ont été identifiés sur la base des statistiques de production de PCBCart. Ces facteurs représentent plus de 90 % des coûts des circuits imprimés et sont les suivants :

1. Frais de matériel :Contribuant à environ 60 % aux frais généraux, les matériaux comprennent le substratmatériauxtels que FR-4 et Rogers, feuille de cuivre, encre de vernis épargne et finitions de surface. Les matériaux spéciaux comme le Rogers 4350B haute fréquence ou le polyimide flexible peuvent augmenter ces coûts de 5 à 10 fois.

2. Complexité de la conception :Les conceptions complexes résultent des contraintes liées au nombre de couches, à la largeur/l’espacement des pistes, aux spécifications des vias et à la taille du circuit. Cela se traduit par un temps de traitement plus long et davantage de défauts. Un PCB à 6 couches sera environ 40 % plus cher qu’un PCB à 4 couches. De plus, des pistes inférieures à 0,05 mm nécessiteront un équipement LDI coûteux, entraînant ainsi un surcoût supplémentaire de 15 à 20 %.

3. Volume de commande et délai de livraison :Des volumes de production plus faibles (1 à 10 prototypes) entraînent des coûts unitaires élevés en raison des coûts de mise en route (par exemple, fabrication des masques et programmation des machines). Les commandes urgentes sous 24 à 48 heures peuvent augmenter les coûts de 50 à 100 % en raison des coûts de main-d’œuvre et de transport.

4. Coût après fabrication :Les normes et spécifications d’essai définies par le contrôle qualité (QC), par exemple IPC-6012-2 par rapport à IPC-6012-3, ont un impact sur le coût. Les normes aérospatiales/militaires peuvent augmenter le coût du contrôle qualité de 20 à 30 % par rapport aux normes industrielles.

Comment les paramètres de conception réduisent les coûts de PCB : stratégies éprouvées par PCBCart

La conception est la première – et la plus déterminante – étape pour optimiser les coûts. L’équipe d’ingénierie de PCBCart recommande de se concentrer sur cinq paramètres de conception clés qui peuvent aider à éliminer les dépenses inutiles sans sacrifier les performances.

1. Sélection du substrat et des matériaux : choisir des options « adaptées à l’usage »

L’un des pièges courants en matière de coût est la surspécification des matériaux. PCBCart recommande d’adapter les matériaux aux besoins réels de votre application, et non simplement aux normes « haut de gamme ».

· Substrat:Le FR-4 est l’option la plus rentable pour 90 % des applications ≤ 1 GHz dans le domaine commercial. Pour les signaux de 1 à 5 GHz, les substrats I-speed offrent un équilibre entre performances et coût qui permet d’éviter la prime associée aux matériaux Rogers, jusqu’ici nécessaires pour les signaux RF ou les cas d’usage à des fréquences ultra-élevées.

· Valeur TG:Les substrats de TG130 couramment disponibles répondent à la plupart des exigences. Passer à TG150 ou TG170 augmente le coût de 3 à 5 % ou de 8 à 10 % respectivement — ne passez à un TG plus élevé que si votre circuit imprimé fonctionne dans un environnement extrêmement chaud, comme sous le capot d’un véhicule automobile.

· Épaisseur de la feuille de cuivre :Le cuivre de 35 µm (1 oz) est la norme de l’industrie pour la plupart des circuits. Le cuivre de 70 µm (2 oz) ajoute 10 à 15 $ par mètre carré et ne devrait être utilisé que pour les applications à fort courant (par exemple, les alimentations).

2. Nombre de couches et panélisation : minimiser la complexité et le gaspillage

L’un des leviers de coûts les plus impactants estnombre de couchesavec chaque couche supplémentaire qui s’ajoute aux coûts de matériaux, de stratification et de perçage. Les stratégies de PCBCart à cet égard incluent :

· Donner la priorité aux couches paires :Les circuits imprimés à nombre impair de couches, par exemple un PCB à 3 couches, augmentent de 15 % le coût de fabrication par rapport aux alternatives à nombre pair de couches, comme un PCB à 4 couches, car une stratification impaire peut provoquer un gauchissement inégal. Ainsi, lorsque c’est possible, privilégiez les cartes à 4 couches plutôt que les conceptions à 3 ou 5 couches.

· Optimiser la panélisationLes circuits imprimés doivent être disposés sur unpanneau de fabricationpour optimiser l’utilisation du matériau. Le pourcentage cible d’utilisation du matériau doit être ≥ 80 % pour les cartes double face et ≥ 75 % pour les cartes multicouches. Utilisez l’espacement standard de V-cut de 1,6 mm pour minimiser les déchets. L’outil de panélisation en ligne de PCBCart peut réduire jusqu’à 15 à 25 % du coût de chaque unité pour les commandes de gros volumes.

3. Optimisation des pistes, des vias et du vernis épargne

De petits changements de conception des pistes, des vias et du vernis épargne-soudure peuvent éviter le recours à des procédés spécialisés coûteux :

· Largeur/Espace de pisteRespectez des largeurs/d espacements de pistes standard de 0,1 mm ou plus ; les pistes ultra-fines de 0,05 mm nécessitent un équipement LDI et augmentent le coût de 10 à 15 % — ne les utilisez que lorsque c’est nécessaire pour un design à haute densité, comme les smartphones.

· Via SpécificationsStandardisez sur des diamètres de vias ≥ 0,3 mm. Des vias plus petits (≤ 0,2 mm) ou des types spéciaux, par exemple des demi-trous, des trous métallisés traversants de 6 mm et plus, augmentent le temps de perçage et l’usure des outils, ce qui accroît les coûts de 20 à 30 %.

· Encre de vernis épargne :L’encre verte est la plus économique. Le blanc, le noir ou une couleur personnalisée (telle que le violet, le transparent) entraînent un coût supérieur de 15 % à 25 % et des délais de livraison plus longs. PCBCart recommande la couleur verte pour la plupart des applications commerciales.

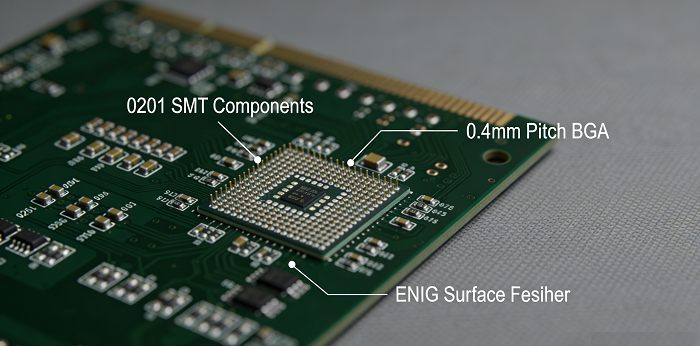

4. Finition de surface : équilibrer le coût et la fonctionnalité

Finitions de surfaceprotéger les PCB et garantir leur soudabilité, mais les coûts varient considérablement. Les analyses coûts-avantages de PCBCart soulignent ce qui suit :

· OSP :Conservateur d’aptitude au brasage organique – l’option disponible la moins coûteuse, à privilégier lorsqu’on n’utilise pas de conceptions à haute fréquence ou à faible pas. Plat et compatible avec l’assemblage automatisé. Présente un coût inférieur de 30 à 40 % par rapport à l’or par immersion.

· HASL :Il s’agit du procédé le moins coûteux pour les composants traversants et il offre une soudabilité correcte ainsi qu’une résistance à la corrosion.

· Réserve ENIG pour les applications à haute fiabilité :par exemple, les BGA à pas fin, les circuits RF. Son coût est 2 à 3 fois supérieur à celui de l’OSP et il n’est pas nécessaire pour la majorité des PCB commerciaux. Conseil PCBCart : utilisez l’OSP pour les zones standard sur les conceptions à composants mixtes, et utilisez un placage or sélectif uniquement pour les pastilles critiques. Cette approche « hybride » réduira les coûts de finition d’au moins 25 %.

Comment les paramètres de commande amplifient les économies de coûts

Au-delà de la conception, une gestion stratégique des commandes, alignée sur la capacité de fabrication de PCBCart, peut réduire encore davantage les coûts.

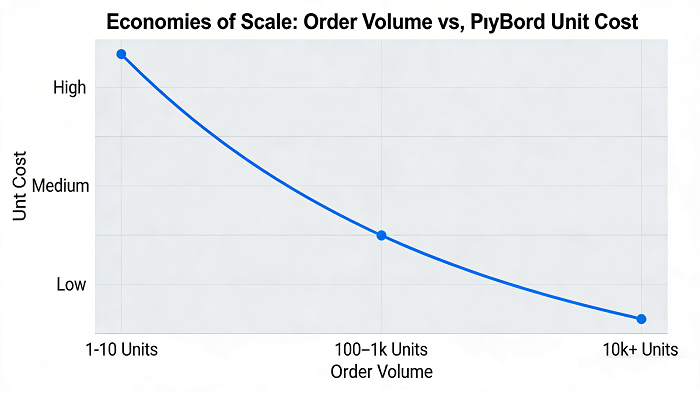

1. Tirer parti des économies d’échelle grâce au volume de commandes

PCBCart propose une tarification basée sur le volume, avec d’importantes remises par unité selon la quantité que vous commandez :

· Prototypes (1–10 unités)Les coûts de configuration élevés augmentent les prix unitaires, par exemple de 5 $ à 20 $ par carte pour un PCB à 4 couches.

· Volume moyen (100–1 000 unités)Les coûts de configuration sont répartis entre un plus grand nombre d’unités. Les prix unitaires sont réduits de 40 à 50 % par rapport aux prix ci-dessus (par exemple, 3 à 12 $ par carte).

· Volume élevé (plus de 10 000 unités)Les remises sur les matériaux en vrac et l’optimisation des séries de production permettent une réduction du coût unitaire de 60 à 70 % (par exemple, de 1,5 à 8 $ par carte).

2. Allonger le délai de réalisation pour éviter les frais d’urgence

Les commandes urgentes perturbent les plannings de production et entraînent des frais majorés. Les délais standard de PCBCart — de 2 à 10 jours ouvrables pour la plupart des circuits imprimés — sont de 30 à 50 % moins coûteux que les options accélérées de 3 à 5 jours ou urgentes de 24 à 48 heures. En planifiant à l’avance et en organisant les commandes pour les faire coïncider avec le calendrier de production de PCBCart, les concepteurs peuvent éviter complètement ces frais.

3. Dimensionner correctement les normes de contrôle qualité

Tous les circuits imprimés n’ont pas besoin du contrôle qualité le plus strict. PCBCart recommande d’adapter le contrôle qualité à votre application :

· Qualité commercialeIPC-6012 Classe 2 - pour l’électronique grand public, l’IoT et le matériel de bureau. Le prix est inférieur de 10 à 20 % à celui des produits de Classe 3, avec un taux de test de base, par exemple 10 % des unités inspectées.

· Niveau haute fiabilité - IPC-6012 Classe 3 / Aéronautique AS9001 :pour une utilisation sur des circuits imprimés médicaux, automobiles ou militaires. Cela implique des tests à 100 %, ajoutant environ 20 à 30 % aux coûts de contrôle qualité.

Les tests excessifs, comme l’utilisation de la Classe 3 pour un simple circuit imprimé à LED, constituent un gaspillage courant. Les conseillers QC de PCBCart aident toujours les clients à choisir la norme appropriée pour répondre à leurs besoins.

Approche d’optimisation des coûts de bout en bout de PCBCart

Chez PCBCart, la réduction des coûts ne consiste pas à rogner sur la qualité, mais à intégrer l’efficacité à chaque étape du cycle de vie du PCB. Notre approche combine :

1. Assistance à la conception pour la fabricabilité (DFM) :Les ingénieurs de PCBCart examinent gratuitement les conceptions des clients afin de signaler les facteurs de coût tels que les couches inutiles, les pistes ultra-fines et autres, en proposant des optimisations avant le début de la production.

2. Solutions personnalisées :Que vous ayez besoin d’un prototype pour une startup ou de circuits imprimés en grande série pour une entreprise du Fortune 500, PCBCart adapte les matériaux, les procédés et les conditions de commande à votre budget et à votre calendrier.

3. Assurance qualité:Même avec l’optimisation des coûts, PCBCart respecte toujours les normes IPC, ISO 9001 et RoHS, garantissant ainsi la fiabilité et la conformité de vos circuits imprimés.

4. Réactivité 24h/24 et 7j/7 :Grâce aux devis en temps réel, aux mises à jour de production et à l’assistance technique, notre équipe réduit au minimum tout retard ou coût imprévu.

Conclusion

Décoder les coûts deFabrication de PCB: La plus grande valeur provient de choix de conception proactifs et d’une gestion stratégique des commandes. L’optimisation des matériaux, du nombre de couches, de la panélisation et de la finition de surface, ainsi que l’alignement du volume de commande, du délai de production et des normes de contrôle qualité avec votre application peuvent réduire les coûts de PCB de 30 à 50 % sans sacrifier la qualité.

Chez PCBCart, notre expertise en fabrication rentable, associée à un engagement envers la réussite de nos clients, fait de nous le partenaire idéal pour optimiser votre budget PCB. Que vous conceviez un nouveau produit ou augmentiez la production, contactez PCBCart dès aujourd’hui et renseignez-vous sur la façon dont nous pouvons fournir des PCB de haute qualité à des prix compétitifs, à partir de 0,02 $ par pouce carré pour les commandes en grande quantité.

Avec PCBCart, l’optimisation des coûts n’est pas seulement un objectif, mais une garantie.

Obtenir un devis pour la fabrication de PCB

Ressources utiles:

•Combien coûte l’assemblage de circuits imprimés : guide complet des bases aux approches d’optimisation

•Facteurs influençant les prix de la fabrication et de l’assemblage de PCB

•Le secret surprenant de la conception de la méthode combinée des panneaux de PCB

•Les directives les plus complètes pour la sélection de la finition de surface

•Conception pour la fabrication et l’assemblage des circuits imprimés et règles générales auxquelles elle se conforme