PCB ajouté avec succès à votre panier

Comparaison de l’AOI, de l’ICT et de l’AXI et moment de les utiliser lors de l’assemblage SMT des PCB

En tant que technologie d’inspection classique de ces dernières années, l’AOI (Automated Optical Inspection, inspection optique automatisée) s’est développée à une telle vitesse que les équipements AOI ont été largement appliqués à l’assemblage de PCB (Printed Circuit Board, circuits imprimés) en technologie de montage en surface (SMT, Surface Mount Technology). L’AOI fonctionne en capturant des images au moyen d’une caméra rotative qui scanne automatiquement le PCB, puis une comparaison est effectuée entre les joints de soudure testés et les paramètres admissibles enregistrés dans la base de données. Le traitement d’image permet de mettre en évidence les défauts sur les PCB montés en surface, et ces défauts sont affichés ou signalés via un moniteur ou un marqueur automatique, de sorte que le personnel de retouche puisse intervenir dessus.

L’AOI est principalement responsable des objectifs d’inspection suivants.

a. Qualité finaleà savoir l’inspection mise en œuvre pour vérifier l’état des produits avant qu’ils ne quittent la ligne de fabrication. Cet objectif d’inspection doit passer en premier lorsque les problèmes de fabrication sont clairs,Assemblage de circuits imprimés SMTcouvre une grande diversité, et la quantité ainsi que la vitesse doivent être examinées de manière critique. Dans de telles conditions, l’équipement AOI est généralement placé à la fin de la ligne d’assemblage, où il est capable de générer une grande quantité d’informations de contrôle de processus à grande échelle.

b. Suivi du processusà savoir le processus au cours duquel l’équipement AOI est utilisé pour surveillerprocessus d’assemblage en montage en surfacegénéralement en termes de classification détaillée des défauts et d’informations sur le déplacement de montage des composants. Les fabricants devraient d’abord tirer parti de cet objectif lorsque la fiabilité des produits est importante, qu’un assemblage à grand volume et faible diversité est nécessaire et que l’approvisionnement en composants se trouve dans une situation stable. Dès que cet objectif est déterminé, l’équipement AOI doit être placé à plusieurs endroits le long de la ligne d’assemblage CMS afin que la situation de fabrication spécifique puisse être surveillée en ligne et que la base nécessaire soit fournie pour l’ajustement de la technique de fabrication.

Bien que l’équipement AOI puisse être placé à plusieurs positions le long de la ligne de fabrication et que son placement à chaque position entraîne l’inspection de défauts différents, l’équipement AOI doit être placé à un endroit où la plupart des défauts peuvent être identifiés et corrigés. Trois positions d’inspection peuvent être envisagées :

a. Après l’impression de la pâte à braser. Si le procédé d’impression de la pâte à braser est totalement conforme aux exigences, le nombre de défauts détectés lors de l’ICT (test en circuit) diminuera considérablement. Les défauts typiques d’impression de pâte à braser comprennent :

• Pâte à braser insuffisante sur le plot

• Pâte à braser excessive sur le plot

• Inadéquation entre la pâte à braser et le pad

• Pont de soudure entre les pastilles

Dans le processus d’ICT, la probabilité de défauts mentionnée ci-dessus est relativement proportionnelle à la gravité des problèmes. Une quantité de pâte à braser légèrement insuffisante entraînera rarement des défauts, tandis que l’absence de pâte à braser, en revanche, conduira presque toujours à des défauts lors de l’ICT. Une quantité insuffisante de pâte à braser peut être l’une des raisons menant à des composants manquants ou à des circuits ouverts. Néanmoins, les composants manquants sont causés par d’autres raisons, ce qui constitue le préalable pour déterminer l’emplacement de l’équipement AOI. De plus, ces raisons doivent être intégrées dans le plan d’inspection. L’inspection de placement spécifique soutient directement le suivi et la caractérisation du processus. À ce stade, des données quantitatives de contrôle de processus, incluant le déplacement d’impression et le volume de pâte à braser, ainsi que des informations qualitatives sur l’impression de la pâte à braser, seront également générées.

b. Avant le brasage par refusion. Lorsque l’équipement AOI est placé avant la refusion, l’inspection optique automatisée est effectuée après l’impression de la pâte à braser et avant la refusion, ce qui constitue une position d’inspection typique pour l’AOI, car cette position permet de mettre en évidence la plupart des défauts provenant de l’impression de la pâte à braser et du montage des composants. Les informations quantitatives de contrôle de procédé générées à cette position fournissent des données d’alignement concernant le poseur de circuits intégrés et le poseur de composants à pas fin, qui peuvent être utilisées pour modifier le montage des composants ou calibrer la machine de pose en surface. De manière générale, l’inspection à cette position permet d’atteindre l’objectif de suivi du procédé.

c. Après le brasage par refusion. L’équipement AOI est placé après la refusion, c’est-à-dire à la phase finale de l’assemblage en montage en surface. Cette position est le choix le plus répandu pour l’AOI, car les problèmes d’assemblage à grande échelle peuvent être détectés lorsque l’équipement AOI est placé après la refusion. L’inspection optique automatisée après refusion offre une grande sécurité, car elle identifie les problèmes causés par l’impression de la pâte à braser, le montage des composants et la refusion.

TIC

L’équipement ICT est l’appareil le plus fondamental utilisé dans les tests électriques. Le dispositif ICT traditionnel utilise un lit de clous spécialisé qui entre en contact avec les composants soudés de manière fixe sur la carte PCB, et certaines tensions et courants sont appliqués pour effectuer le test final, de sorte que les défauts des composants puissent être identifiés, notamment les manquants, les déplacements, les erreurs de positionnement, les écarts de paramètres, les ponts de soudure, les circuits ouverts et les courts-circuits, etc. Le lit de clous fonctionne de manière appropriée pour les PCBAs simples et la production de masse en raison de sa grande vitesse et de son faible coût. Cependant, à mesure que la densité d’assemblage des PCB augmente progressivement, que l’assemblage SMT à pas fin et l’introduction de nouveaux produits s’effectuent sur une période de plus en plus courte et que les cartes PCB se diversifient, les tests par lit de clous se heurtent à certains problèmes incontournables qui ne peuvent être surmontés. Il devient même impossible de tester certains assemblages de PCB SMT à haute densité.

Une autre méthode TIC courante pour l’assemblage de circuits imprimés CMS esttest à sondes volantesqui dépend d’un grand nombre de sondes volantes pour tester les performances électriques des circuits. Néanmoins, il est largement reconnu et utilisé dans les tests de fabrication de circuits imprimés. Lorsqu’il est utilisé dans les tests d’assemblage en montage en surface, il est capable d’en faire davantage.

AXI

Comparée à l’AOI, l’AXI est une méthode d’inspection nouvellement développée. Lorsque les cartes PCB assemblées entrent dans l’équipement AXI le long du rail, les rayons X sont absorbés par le détecteur situé en dessous après avoir été émis par le tube émetteur et traversé le PCB. Comme les joints de soudure contiennent une grande quantité de plomb capable d’absorber les rayons X, les joints de soudure bien formés apparaîtront sous forme de points noirs sur l’image, tandis que les rayons X traversent certains matériaux tels que la fibre de verre, le cuivre ou le silicium. Par conséquent, l’inspection par rayons X rend les joints de soudure si directs et clairs que les défauts de soudure peuvent être automatiquement détectés grâce à des algorithmes d’analyse d’images.

Grâce au développement de la technologie moderne, l’inspection par rayons X est passée de la 2D à la 3D. En tant que méthode d’inspection par transmission de rayons X, la première génère des images nettes des joints de soudure des composants placés sur des cartes simple face, tout en donnant de mauvais résultats sur les cartes double face. La seconde, en revanche, tire parti de la technologie de stratification, ce qui lui permet d’inspecter les joints de soudure sur les cartes double face. De plus, l’inspection 3D par rayons X est également capable de détecter les défauts des joints de soudure invisibles tels que les joints de soudure BGA et les joints de soudure PTH. En outre, la soudure dans les trous PTH peut être inspectée afin d’en garantir la suffisance, ce qui améliore considérablement la qualité des joints de soudure.

Comparaison entre AOI, ICT et AXI

Chaque pièce a deux faces.

Les TIC constituent l’une des méthodes d’essai les plus couramment appliquées pendantprocessus de fabricationavec ses avantages : une grande capacité d’observation des défauts et une grande vitesse de test. L’ICT est adopté par les entreprises qui exigent des produits en très grands volumes en raison de ses caractéristiques pratiques et rapides. Néanmoins, pour les utilisateurs qui ont besoin de faibles volumes et de multiples types de produits, il n’est pas approprié, car les pointes de test doivent être souvent changées. De plus, à mesure que les circuits deviennent plus complexes et plus denses, la méthode de test traditionnelle doit faire face à des limites extrêmes et il devient de plus en plus difficile pour l’ICT de détecter les défauts. En outre, l’ajout de davantage de points de contact tend à provoquer des erreurs de test et davantage de retests.

Le principal avantage de l’AOI réside dans un temps de programmation de test extrêmement court et une grande flexibilité. Outre les défauts que l’inspection visuelle ne parvient pas à détecter, l’AOI est également capable d’accumuler les données de qualité de fabrication de chaque étape et les types de défauts, qui seront fournis aux ingénieurs de contrôle technique pour analyse et gestion. Les inconvénients de l’AOI incluent l’incapacité à détecter les erreurs de circuit et l’impossibilité de détecter les joints de soudure non visibles.

En tant que technologie d’inspection relativement mature, l’AXI est capable de couvrir un taux de défauts de fabrication allant jusqu’à 97 % et d’inspecter des joints de soudure qui ne peuvent pas être vus à l’œil nu. Néanmoins, l’AXI ne parvient pas à tester les défauts en termes de performances électriques.

Apprenez à en tirer le meilleur parti.

Maintenant que chaque méthode d’inspection présente ses propres avantages et inconvénients, elles ne sont pas réellement en relation de type « l’une ou l’autre », mais se complètent mutuellement. L’ICT, l’AOI et l’AXI peuvent d’abord être classés en deux catégories : l’ICT et l’AOI/AXI, puisque l’ICT est chargé de détecter les défauts dans le circuit tandis que l’AOI/AXI concerne les défauts d’apparence. En conclusion, l’ICT doit absolument être adopté et il convient d’envisager soit l’AOI/AXI, soit leur combinaison.

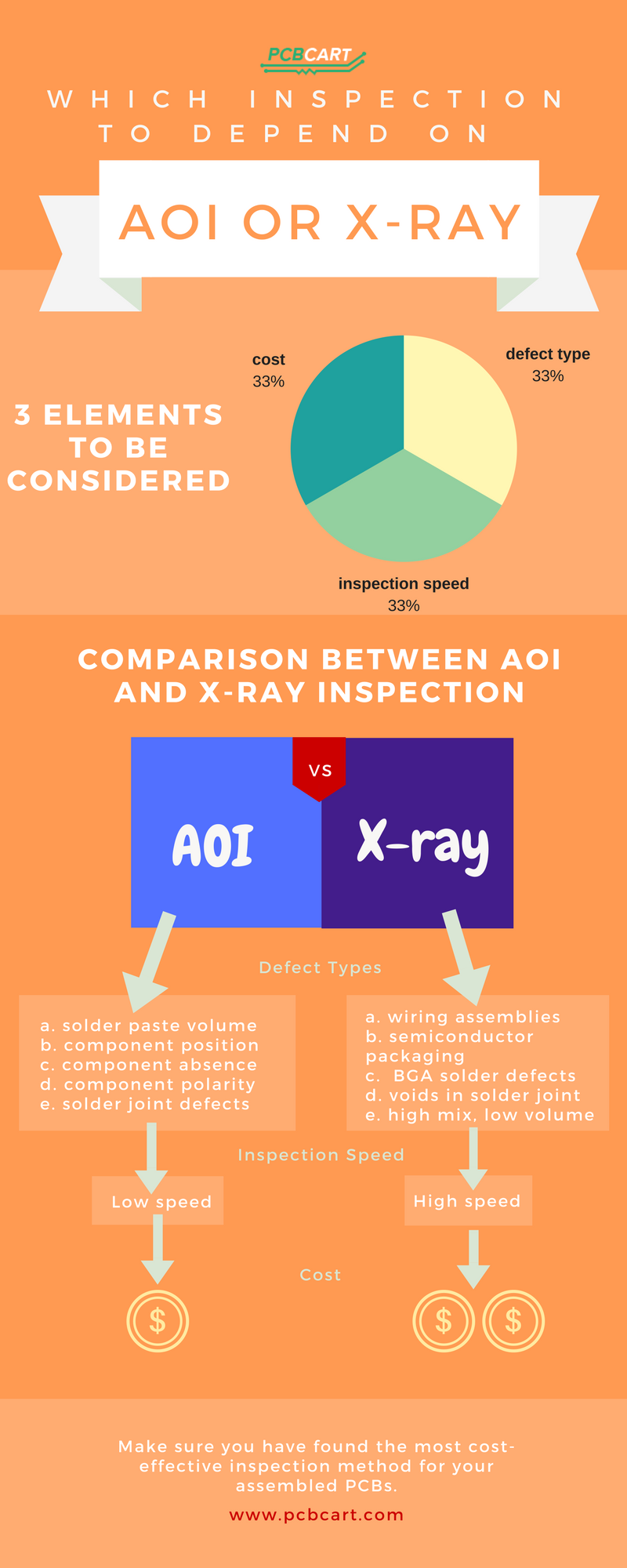

L’AOI/L’AXI joue un rôle significatif dans la détermination de la qualité de l’assemblage en montage en surface. Elles diffèrent l’une de l’autre à de nombreux égards :

D’après la représentation dans l’image ci-dessus,le coût, le type de défaut et la vitesse d’inspection sont principalement les éléments à prendre en considération lorsque vous êtes prêt à choisir une méthode d’inspection idéale pour un PCB à montage en surface.

PCBCart a la capacité d’effectuer l’AOI, l’ICT et l’AXI sur les circuits imprimés

PCBCart imprime des circuits imprimés pour les fabricants d’équipements électroniques depuis plus de vingt ans. Nous pouvons fournir l’AOI, l’ICT et l’AXI afin de répondre à différents besoins. Si vous avez des besoins en production de circuits imprimés et que vous souhaitez obtenir plus de détails sur nos capacités d’inspection de PCB, veuillez consulter les pages suivantes :

•PCBCart effectue un test électrique à 100 % sur chaque carte PCB

•Option d’inspection optique automatisée GRATUITE de PCBCart

•Inspection automatisée par rayons X de PCBCart

•Voici pourquoi vous devriez laisser PCBCart fabriquer vos circuits imprimés

Il est crucial de parcourir le monde complexe de l’assemblage SMT sur PCB en choisissant de manière appropriée la technologie d’inspection afin de garantir la qualité et l’efficacité. L’article précédent a présenté une vue comparative de l’AOI, de l’ICT et de l’AXI, qui diffèrent en termes de capacités et de limites. L’AOI excelle par sa rapidité et sa détection rapide des défauts, l’ICT excelle dans la production à grand volume grâce à ses tests électriques approfondis, et l’AXI fournit des informations détaillées sur les joints de soudure cachés afin d’assurer une qualité complète.

Grâce à l’intégration efficace de ces technologies, les fabricants peuvent optimiser au maximum leur processus d’inspection et obtenir des résultats optimaux. Contactez PCBCart dès aujourd’hui pour un devis, et laissez nos experts exploiter les dernières technologies d’inspection afin de garantir la qualité et les performances optimales de votre assemblage PCB SMT.