Avec des composants de puissance disponibles dans des boîtiers montés en surface de plus en plus petits, il est important d’adopter une approche cohérente pour atténuer les exigences de dissipation thermique de ces composants dans une conception de PCB. Bien que l’élaboration d’une analyse mathématique exacte des caractéristiques thermiques d’une conception de PCB puisse être un processus complexe, il est possible d’appliquer quelques règles simples pour améliorer la conduction thermique de votre conception. En fin de compte, contrôler correctement la dissipation de la chaleur dans votre conception vous permettra de produire un système plus fiable etPCB économiqueconception. Ce qui suit est une brève discussion du modèle standard de dissipation thermique, suivie de quelques règles générales pour gérer la dissipation thermique dans vos conceptions.

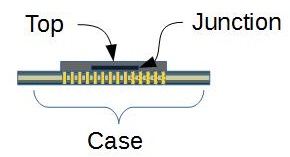

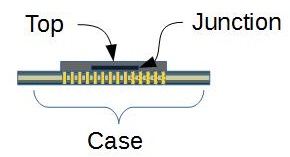

Il est d’abord important de définir la terminologie qui sera utilisée dans le reste de cette entrée. La figure suivante présente les différents composants d’un circuit intégré de puissance que nous devons prendre en compte lorsque nous abordons la gestion thermique. Tout au long de cet article, nous parlerons de la température de la jonction, du dessus et du boîtier du composant, ainsi que de leurs résistances thermiques par rapport à l’environnement ambiant.

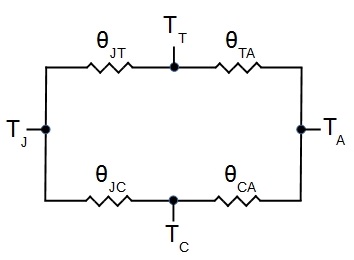

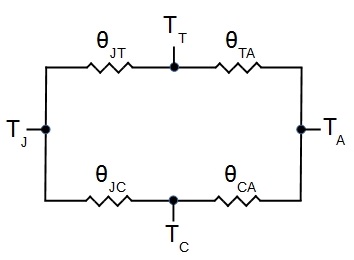

Munis de ces termes, nous examinerons brièvement le modèle standard utilisé pour simuler la dissipation thermique d’un composant. La résistance thermique est normalement modélisée comme un réseau de résistances. Le modèle standard d’un composant est présenté dans la figure suivante :

Dans la figure présentée TJest définie comme la température de la jonction (la partie interne fonctionnelle du composant), TTest la température du « dessus » du boîtier (généralement l’enceinte en plastique du composant), TCest la température du « boîtier » (il s’agit de la température des pastilles du composant à haute conductivité thermique et du PCB associé) et TAest la température de l'environnement ambiant. L'objectif du concepteur en électronique est alors de produire la plus faible résistance thermique possible entre la jonction et l'environnement ambiant. À l'exception de θCA, les résistances thermiques du système (θJT, θTAet θJC) sont définies par les propriétés du composant et peuvent être obtenues à partir de la fiche technique dudit composant. En tant que concepteur de PCB, nous avons principalement une influence sur la valeur de θCA, qui dépend de la conception de notre PCB. Ainsi, le principal défi pour le concepteur est de réduire la résistance thermique du boîtier du CI par rapport à l’environnement ambiant en diminuant cette résistance. Dans quelle mesure nous parvenons à abaisser cette résistance thermique (θCA) définira largement l’écart de température (ou son absence) qui se développera entre l’environnement ambiant et la jonction du composant.

Il est à noter que l’autre voie de conduction thermique est le boîtier plastique (ou le « dessus ») du composant. Comme le boîtier plastique de la plupart des composants de puissance n’offre pas un bon chemin thermique vers l’environnement ambiant, l’efficacité de la dissipation thermique de la conception dépend davantage de la capacité de celle-ci à dissiper l’énergie thermique vers l’environnement environnant à travers son boîtier. La seule exception est lorsque le circuit intégré de puissance en question est conçu avec un pad thermique situé sur le dessus du composant. Dans ce cas, le circuit intégré est conçu pour qu’un dissipateur thermique soit fixé directement sur le dessus du circuit intégré et la dissipation thermique du composant par son « dessus » devient un facteur beaucoup plus important dans la conception.

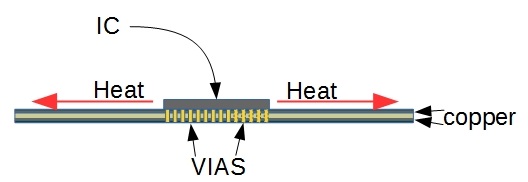

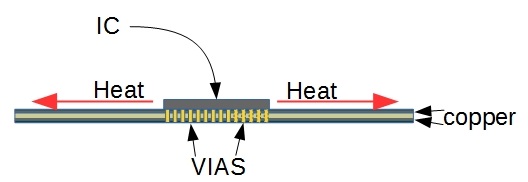

L’approche standard pour évacuer la chaleur des composants de puissance consiste à les relier thermiquement à des plans de cuivre adjacents au moyen de vias thermiques. Cela est généralement réalisé en plaçant un certain nombre de vias dans l’empreinte du circuit intégré de puissance. Ces vias assurent une liaison thermique avec les couches de cuivre situées sous le circuit intégré, qui conduisent ensuite la chaleur hors du composant.

De plus, plus les plans de cuivre d’alimentation sont reliés au circuit intégré de puissance par lesdits vias thermiques, plus l’efficacité de la dissipation thermique du PCB est élevée. Par exemple, l’utilisation d’une conception à 4 couches plutôt qu’à 2 couches peut augmenter la capacité de dissipation de puissance du PCB jusqu’à 30 % pour une même surface de conception.

Les règles de conception suivantes constituent un bon point de départ pour aborder les considérations thermiques de votre conception.

a.Pour dissiper 1 watt de puissance, une bonne règle empirique est que votre carte devra avoir une surface de 15,3 cm² ou 2,4 in² par watt dissipé pour une élévation de température de la carte de 40 °C. Si la carte est soumise à un flux d’air, cette exigence peut être réduite de moitié (7,7 cm² ou 1,2 in² par watt). Ces valeurs supposent que le composant est couplé thermiquement à un plan de cuivre qui s’étend jusqu’aux bords de la carte et que la carte est positionnée de manière à ce que l’air puisse circuler librement autour des deux faces de la carte. Si ces exigences de densité de puissance sont trop contraignantes pour votre conception, l’ajout d’un dissipateur thermique externe peut être nécessaire. De plus, une élévation de température de 40 °C est un bon point de départ à considérer lors du contrôle de votrecarte de circuit impriméla température de …

b.Chaque fois que plusieurs composants de puissance sont placés sur une carte, il est recommandé de disposer ces composants de manière à ce que votre PCB soit chauffé uniformément par ceux-ci. De grandes différences de température sur toute la longueur de votre conception de PCB ne permettent pas à votre PCB d’évacuer de façon optimale l’énergie thermique provenant des composants de puissance montés. Lorsque le concepteur y a accès, l’imagerie thermique permet une inspection empirique de votreplacement des composantsune fois qu’une révision de conception est terminée.

c.Plus vous pouvez placer de vias sous votre composant, mieux votre PCB transférera l’énergie thermique vers le plan de cuivre connecté. Disposez les vias en matrice afin d’augmenter le nombre de ceux en contact avec les pastilles d’alimentation de votre boîtier (les grandes pastilles thermiquement conductrices du composant).

d.Dans les conceptions qui dissipent des puissances plus élevées, vous devrez utiliser des épaisseurs de cuivre plus importantes. Un cuivre de 1 oz est recommandé comme point de départ pour les conceptions de puissance.

e.Lors de l’utilisation d’un plan de cuivre pour dissiper l’énergie thermique d’un composant, il est important que ce plan ne soit pas interrompu par des pistes qui traversent perpendiculairement le chemin thermique s’éloignant du composant de puissance.

f.S’il est nécessaire d’utiliser un dissipateur thermique pour maintenir la température du système dans les tolérances, il convient de noter que le dissipateur sera généralement beaucoup plus efficace s’il est placé de manière à être thermiquement relié au boîtier du composant. Cela signifie généralement fixer le dissipateur thermique sur le côté opposé de la carte par rapport à un composant monté en surface. Bien qu’il puisse être tentant de placer un dissipateur directement sur le dessus du composant, la résistance thermique du boîtier plastique du composant rendra le dissipateur inefficace. Comme indiqué ci-dessus, les exceptions à cette règle sont les boîtiers explicitement conçus pour que des dissipateurs thermiques soient fixés sur leur « dessus ».

En résumé, il est très important de prendre en compte les performances thermiques d’une conception chaque fois que vous travaillez avec des composants de puissance. En utilisant lerègles de conceptionprésentés dans cet article dès les premières étapes de la conception de votre PCB vous permettront de prendre une bonne avance dans le contrôle de la température de votre PCB et vous éviteront des refontes drastiques plus tard dans le processus de développement.

En général, les performances thermiques de la conception de PCB doivent être traitées avec précision, en particulier lors de la conception avec de minuscules boîtiers de composants de puissance. La dissipation thermique doit être prise en compte suffisamment tôt dans la phase de conception afin de garantir la rentabilité et la fiabilité du produit final. En appliquant des méthodes clés telles que les vias thermiques, les plans de cuivre et un placement soigneux des composants, les concepteurs peuvent réduire significativement la résistance thermique et améliorer la dissipation de chaleur. Le respect de ces directives pratiques peut conduire à une conception optimisée qui évite les risques de surchauffe et prolonge la durée de vie des composants électroniques. Pour ceux qui souhaitent mettre en œuvre ces stratégies de gestion thermique dans leurs projets, PCBCart fournit une solution tout-en-unServices d’assemblage et de fabrication de circuits imprimésAvec la qualité et la précision comme priorités, PCBCart est en mesure de concrétiser vos conceptions grâce à des solutions solides et efficaces. Demandez un devis à PCBCart dès aujourd’hui et commencez à créer vos conceptions de PCB innovantes avec le soutien d’experts de premier plan dans l’industrie.

Obtenez un devis instantané pour l’assemblage de PCB et la fabrication de PCB

Ressources utiles

•Les principes les plus complets de conception thermique pour les PCB

•Conception de la dissipation thermique interne des PCB basée sur un modèle thermique

•Conseils de conception thermique pour les circuits imprimés contrôlés par un système FPGA

•Conception de circuits imprimés haute puissance en environnement à haute température

•Le PCB à noyau métallique, une solution idéale aux problèmes thermiques dans les PCB et PCBA

•Service complet de fabrication de PCB par PCBCart - Multiples options à valeur ajoutée

•Service avancé d’assemblage de PCB par PCBCart - À partir d’une seule pièce