Il existe deux structures PoP largement utilisées, à savoir la structure PoP standard et la structure PoP TMV.

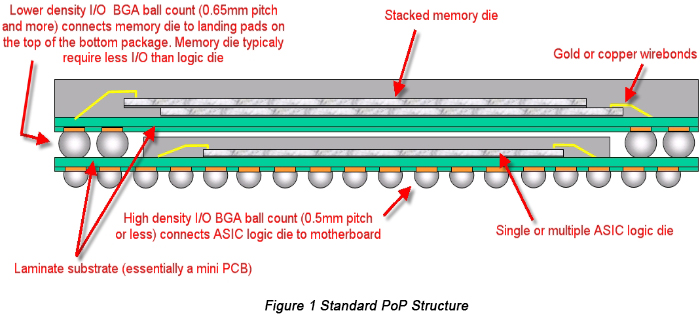

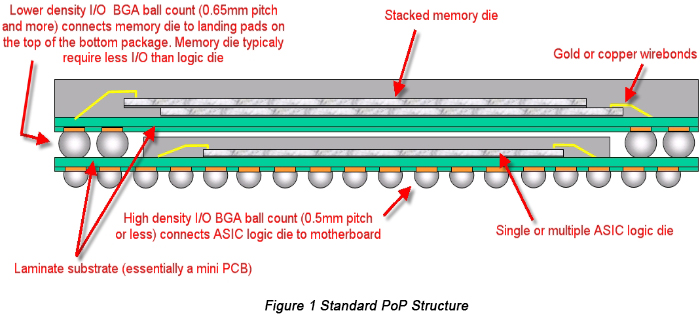

Structure PoP standard

Dans un PoP standard, les dispositifs logiques sont placés dans le boîtier inférieur et les dispositifs logiques présentent une structure de billes de soudure BGA à pas fin, en harmonie avec la caractéristique de l’appareil comportant un grand nombre de broches. Le boîtier supérieur dans la structure d’un PoP standard contient des dispositifs mémoire ou des mémoires empilées. En raison du nombre insuffisant de broches que contiennent les dispositifs mémoire, une matrice de marge peut être appliquée de sorte que les interconnexions entre les dispositifs mémoire et les dispositifs logiques se fassent à la marge des deux boîtiers.

Actuellement, les connexions par fils sont rapidement remplacées par la technologie flip-chip dans le boîtier inférieur afin de répondre à des exigences accrues de réduction de la taille des boîtiers, ce qui entraîne une diminution constante du pas de brasure dans le boîtier inférieur. Un pas de brasure de 0,4 mm est couramment appliqué dans le boîtier inférieur. De plus, les puces de mémoire vive dynamique (DRAM) et les puces DRAM intégrant une mémoire flash dans le boîtier supérieur visent des vitesses et une bande passante plus élevées. En conséquence, le boîtier supérieur doit comporter davantage de brasures, ce qui rend nécessaire la réduction du pas de brasure du boîtier supérieur. Au départ, un pas de 0,65 mm était largement suffisant, tandis qu’un pas plus fin est désormais requis. Comme mentionné précédemment, un pas de 0,4 mm est largement utilisé dans la structure PoP.

Image de wikipedia.org

La miniaturisation grâce à une intégration élevée est l’élément clé contribuant à la large popularité du PoP. Les principaux éléments déterminant la taille du PoP comprennent :

• Taille maximale d’un dispositif logique nu ;

• Nombre d’interfaces d’E/S pour les dispositifs logiques ;

• Nombre total de bus d’alimentation et de masse ;

• Dimensions des dispositifs mémoire dans le boîtier supérieur qui fournissent la connectique globale d’E/S, d’alimentation, de masse et le support mécanique ;

• Câblage haute densité et réseau croisé requis par la configuration des dispositifs logiques et mémoire intégrés en BGA ;

• Le nombre total de soudures requis par le boîtier inférieur et la zone concernée.

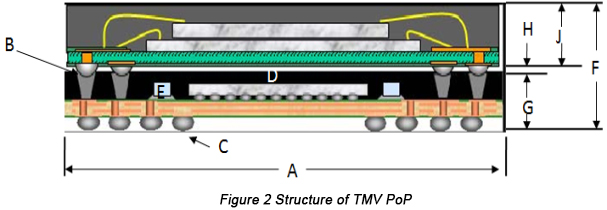

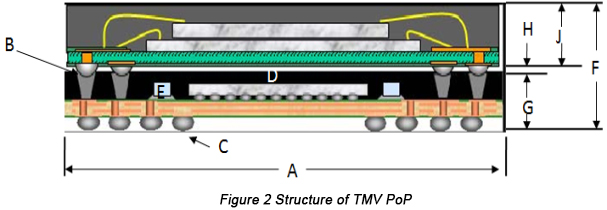

Structure PoP TMV

Le PoP à travers des vias dans le moule (TMV), une création et une amélioration basées sur le PoP standard, a été largement appliqué dans les appareils électroniques portables en raison de son avantage de pas fin. La figure 2 présente la structure du PoP TMV.

Le tableau suivant indique les principales dimensions de la structure du PoP TMV.

|

Forfait (A)

|

Soudure supérieure

tableau (B)

|

Soudure inférieure

tableau (C)

|

Plaquette de silicium (D)

|

Passif

composant (E)

|

Boîtier empilé (F)

|

| 14*14 mm |

Pas : 0,5 mm

Coussins : 200

Tableau : 27*2 |

Pas : 0,4 mm

Coussins : 620

Tableau : 33*6 |

7,10mm*6,97mm*0,13mm |

Taille : 0105

Quantité : 32 |

Par le haut du moule : 0,40

Couche inférieure : 0,21 mm

Hauteur du boîtier inférieur : 0,76 mm

Jeu (H) : 0,03 mm

Hauteur maximale du boîtier (J) : 0,53 mm

Hauteur totale : 1,32 mm |

Dans un PoP TMV, les vias traversant le moule sont responsables de la connexion électrique entre le dispositif logique du boîtier supérieur et le dispositif mémoire du boîtier inférieur, ce qui est réalisé par les vias traversant le moule dans le boîtier inférieur et entre la brasure supérieure du boîtier inférieur et la brasure du boîtier supérieur. Les deux brasures dans le boîtier supérieur et dans le boîtier inférieur étaient sphériques avant le brasage, après quoi elles sont devenues des objets cylindriques vers lesquels pointe B, comme ceux de la Figure 2.

On s’attend à ce que le TMV PoP soit capable de réduire la taille du boîtier, l’épaisseur et le gauchissement. De plus, il permet à la prochaine génération de PoP d’atteindre une densité d’interconnexion, des performances et une fiabilité plus élevées. Ses avantages incluent :

• A brisé le goulot d’étranglement entre le pas et le dégagement du boîtier, aidant à répondre aux exigences de l’augmentation de la densité des interfaces mémoire.

• Une structure entièrement moulée et équilibrée est bénéfique pour le contrôle du gauchissement afin de répondre à l’exigence de réduction de l’épaisseur du boîtier inférieur.

• Le rapport de dimensions est ajouté entre la puce et le boîtier.

• Contribue à la configuration du wire bonding, du FC, des puces empilées et des composants passifs.

• Contribuer à accroître la fiabilité des composants supérieurs et inférieurs : les vias traversants moulés sont capables de contenir une plus grande quantité de soudure, de supporter une hauteur d’entretoise plus importante et d’améliorer la répartition des contraintes lors des cycles thermiques.

En ce qui concerne les modes de technologie de montage en surface (SMT) de PoP, deux types de technologies sont disponibles : le PoP pré-empilé et le PoP empilé sur carte.

Dans la technique PoP pré-empilée, les fabricants empilent le boîtier supérieur et le boîtier inférieur, effectuent la soudure afin que l’ensemble devienne un composant appelé dispositif pré-empilé, puis fixent ce composant combiné à la surface du circuit imprimé (PCB) et réalisent la refusion de soudure.

Dans la technique PoP d’empilement à bord, les fabricants empilent successivement le boîtier inférieur et le boîtier supérieur sur le circuit imprimé. Tout d’abord, ils montent le boîtier inférieur sur le circuit imprimé, puis montent le boîtier supérieur sur le boîtier inférieur après l’avoir plongé dans le flux ou la pâte à braser. Ensuite, ils effectuent une soudure par refusion sur le boîtier empilé.

Prenons l’assemblage SMT double face comme exemple, les étapes de l’assemblage PoP empilé sur carte comprennent :

• Assemblage de composants côté non-PoP (impression, montage, refusion par soudure et inspection) ;

• Impression de pâte à braser sur le côté PoP ;

• Montage du boîtier inférieur et d’autres dispositifs ;

• Flux ou pâte à braser trempés sur les composants du boîtier supérieur ;

• Montage du boîtier supérieur ;

• Brasage par refusion;

• Inspection (rayons X ou AOI).

Par rapport à la technique d’assemblage SMT PoP pré-empilé, l’empilage PoP sur carte comporte deux étapes supplémentaires : le trempage du flux ou de la pâte à braser du boîtier supérieur et le montage du composant supérieur.

Première étape : impression de pâte à braser du boîtier inférieur PoP

L’impression de pâte à braser du boîtier inférieur PoP est déterminée par la taille du composant, la taille des pastilles et l’espacement entre les composants. Avec la large utilisation des 01005 et des CSP (chip scale package) à haute densité, l’espacement est passé de 0,1 à 0,15 mm et l’espacement d’impression au pochoir se situe dans une plage de 4 à 5 mil. Pour répondre à ces exigences croissantes, on utilise généralement des pochoirs découpés au laser et/ou des pochoirs à épaisseur progressive réalisés par électroformage. La pâte à braser est choisie en fonction de l’espacement d’impression. De nombreuses entreprises commencent à utiliser de la pâte à braser de type IV, tandis que la pâte à braser de type III est encore utilisée dans de nombreuses situations.

L’assemblage du boîtier inférieur de PoP est identique à celui des boîtiers BGA (ball grid array) et CSP en termes de technique de contrôle de l’impression de la pâte à braser, de sorte qu’aucune différence notable n’a été constatée entre le boîtier inférieur PoP et les autres composants à pas fin. L’inspection de la qualité de l’impression peut être réalisée à l’aide d’une imprimante ou d’un équipement AOI (inspection optique automatisée).

Deuxième étape : Trempage du dessus du boîtier PoP

Qu’il s’agisse de trempage dans la pâte à braser ou de trempage dans le flux, tous les systèmes de montage doivent prendre en compte un module de trempage intégré afin de réussir le trempage du boîtier supérieur. Pendant le trempage, la capacité globale de trempage doit être prise en considération. Avec l’augmentation de la surface de contact, la contrainte exercée par le PoP sur la surface de la pâte à braser augmente en conséquence. Pour éviter un prélèvement insuffisant ou incomplet de pâte à braser, il est recommandé de modifier la capacité d’absorption ou la zone sur laquelle agit l’outil d’absorption. Avant l’assemblage en montage en surface, tout mouvement transversal entre la surface de la pâte à braser et l’empilement PoP contribuera inévitablement à accroître la probabilité d’une mouillabilité défectueuse aux extrémités de soudure. La pâte à braser située en périphérie des extrémités de soudure doit être éliminée avant la refusion, faute de quoi des défauts de soudure peuvent survenir.

Il est important d’observer attentivement les changements de la surface de la pâte à braser après l’immersion. L’épaisseur de la pâte à braser est contrôlée par une lame de raclage qui se déplace fermement sur la surface de la pâte à braser.

Après l’immersion et avant le montage en surface, le système d’inspection de positionnement appartenant à l’équipement de montage en surface doit être capable d’inspecter l’écoulement et l’insuffisance de pâte à braser ou de flux sur les soudures, ainsi que l’excès de pâte à braser sur les soudures. Une épaisseur d’immersion inadaptée ou des variations de viscosité de la pâte à braser peuvent entraîner des changements du volume de pâte à braser déposé par immersion. En outre, en raison des variations environnementales, d’un long temps d’attente dans un plateau et de la durée d’exposition, les caractéristiques de la pâte à braser peuvent également évoluer.

D’importants défis pour l’inspection de la brasure après trempage et avant le montage en surface surviennent en raison de problèmes de reconnaissance des couleurs. Certaines modifications visuelles peuvent être observées sur les soudures après le trempage dans le flux pour les applications PoP et FC. Pour répondre aux exigences de l’AOI, les fournisseurs de flux doivent colorer le flux. Actuellement, des colorants tels que le blanc, le noir et le rouge sont largement utilisés dans les flux.

Pour l’immersion dans la pâte à braser comme pour l’immersion dans le flux, il faut s’assurer qu’un volume fiable de pâte à braser ou de flux puisse être obtenu. Lorsqu’il s’agit d’applications spécifiques, on peut s’appuyer sur l’expérimentation ou l’optimisation, mais pour les problèmes qui ne peuvent pas être évalués, d’autres méthodes doivent être envisagées. Par exemple, il est relativement difficile de juger le volume de flux prélevé par immersion, et le volume de pâte à braser prélevé par immersion doit être évalué en observant la variation de poids après l’immersion.

Pour obtenir un excellent effet de trempage, plusieurs éléments importants doivent être garantis lors du trempage dans la pâte à braser et du trempage dans le flux, notamment : l’homogénéité, le temps de séjour sur un plateau, la cohérence entre la quantité trempée et le volume, ainsi que le temps d’attente avant la refusion après le trempage.

A.Homogénéité

Initialement, l’homogénéité était vérifiée en étalant d’abord le matériau de trempage sur la surface d’un verre, puis en l’observant au microscope optique. Si une texture uniformément crémeuse était observée, cela indiquait que l’homogénéité avait été obtenue avec succès. Mais si une apparence ondulée ou granuleuse, de grosses particules et des conglomérats étaient constatés, cela indiquait que l’homogénéité n’avait pas été atteinte. Les exigences en matière d’homogénéité sont déterminées par la taille du PoP. En général, les particules dont le diamètre dépasse un tiers de celui de la brasure ne doivent pas être mélangées dans le bain de trempage.

B.Temps de séjour sur un plateau

Dans le processus de trempage, le flux ou la pâte à braser est réparti uniformément sur un plateau rotatif par une racle permettant de régler l’épaisseur. En raison de l’absorption d’humidité ou de l’évaporation, les propriétés du matériau vont se dégrader, voire entraîner une incohérence. Le temps de maintien doit être aussi long qu’un poste de travail complet (8 à 10 heures) et peut être calculé en surveillant la cohérence du PoP après le trempage avec l’équipement de trempage. De plus, la viscosité de la pâte à braser et du flux peut être mesurée sur la base des réglementations de l’IPC-TM-650, dans lesquelles l’épaisseur d’impression est stipulée dans une plage de 200 à 250 μm.

C.Cohérence entre la quantité d’immersion et le volume

Il est complexe de déterminer la cohérence entre la quantité de trempage et le volume, en particulier pour le trempage dans le flux. La quantité de trempage du PoP peut être calculée en mesurant son poids avant et après le trempage.

La consistance de la pâte à braser pour trempage peut être inspectée au microscope optique après le trempage en inversant le PoP. Il est tellement difficile de mesurer la consistance du flux de trempage en raison de la transparence du flux que les étapes suivantes sont fournies à titre de guide :

• Placer le flux dans un bassin rotatif et utiliser un rouleau en caoutchouc fixe pour garantir l’uniformité.

• Prenez le PoP et trempez-le dans le flux.

• Placez le PoP sur une carte en cuivre, puis retirez le PoP afin de laisser le flux sur la carte.

• Observer la carte en cuivre au microscope avec un grossissement de 45.

Une autre méthode pour mesurer la répartition du flux consiste à empiler la PoP par trempage de flux sur une pièce de stratifié en verre, puis à les attacher ensemble avec du ruban adhésif. Retournez l’ensemble, et la répartition du flux peut être observée. Le halo de flux peut être directement vu sur le stratifié en verre.

Lorsqu’il s’agit d’un flux qui a été coloré, il est plus facile de mesurer la constance de sa répartition. Néanmoins, le volume de flux trempé est si faible que la méthode de coloration est généralement négligée.

D.Temps d’attente avant le brasage par refusion après trempage

D’une manière générale, le temps d’attente avant la refusion après le trempage a peu d’influence sur la qualité de soudure, et même un flux sec ne conduit pas à une qualité de soudure extrêmement faible. Dans de nombreux cas, un flux en gel est suffisant pour garantir la fiabilité de la soudure. Mais la pâte à braser est une tout autre histoire. Comme la poudre de la pâte à braser a tendance à s’oxyder, il est nécessaire de définir à l’avance un temps d’attente acceptable avant la refusion après le trempage.

L’identification du temps d’attente peut être réalisée au moyen d’une expérience dans laquelle la formation de la brasure est observée, dans le but d’éliminer l’oxyde avant la formation de la brasure, ce qui contribue à garantir une excellente formation de la brasure. Par conséquent, le flux ou la pâte à braser doit être testé dans un environnement extrême afin d’indiquer s’ils sont capables de maintenir un temps d’attente plus long avant la refusion après trempage. Les conditions et exigences de cette expérience incluent :

• Le flux ou la pâte à braser doit être exposé à une forte humidité.

• Avant le brasage par refusion, le flux ou la pâte à braser doit être exposé à l’air pendant une longue période à haute température. Par exemple, l’humidité relative doit être de 95 % et le temps d’exposition est respectivement de 2/4/8 heures lorsque les performances du flux ou de la pâte à braser sont testées.

• Après le brasage par refusion, les soudures doivent être inspectées aux rayons X afin de détecter des défauts tels que le mouillage, les cavités et les ponts.

Dans cette expérience, la configuration PoP trempée doit d’abord être retournée puis exposée à une température et une humidité élevées afin d’éviter d’endommager le flux ou la pâte à braser qui a été appliqué sur la soudure.

E.Trempage de flux

Le trempage dans le flux présente trois avantages majeurs : la différence de taille qui existe à l’origine entre les soudures ne sera pas amplifiée ; la technique est contrôlable ; le matériau est facile à prélever.

Étant donné que la puce présente une faible déformation, l’application de flux en FC ne provoquera pas de brasures ouvertes. Peut‑être qu’en se basant sur l’expérience de l’application en FC, le flux par trempage a été initialement choisi pour le PoP. Cependant, le PoP possède au moins deux surfaces de contact (carte de circuit imprimé et PoP inférieur, PoP inférieur et PoP supérieur), chacune présentant des problèmes potentiels de déformation. La solution à ce problème réside dans l’augmentation de l’épaisseur du flux de trempage, ce qui peut ne pas entraîner de défauts de brasage mais conduira certainement à une plus grande quantité de contaminants, ce qui constitue probablement un véritable problème pour le remplissage inférieur ultérieur.

F.Trempage de pâte à braser

Pour résoudre le problème causé par le gauchissement PoP, il est nécessaire d’utiliser le trempage en pâte à braser à la place du trempage en flux. Comparé au trempage en flux, le trempage en pâte à braser présente les avantages suivants :

• Capable de compenser dans une certaine mesure le gauchissement des composants et du substrat ;

• Excellente compatibilité avec les techniques actuelles, sans besoin de recourir à des techniques supplémentaires ;

• Après soudure, une distance relativement importante entre le composant et la carte est bénéfique pour la fiabilité ;

• Avant le montage en surface, les soudures avec trempage dans la pâte à braser ont tendance à être plus facilement inspectées.

Bien que l’immersion dans la pâte à braser soit considérée comme l’alternative optimale en donnant la priorité à la qualité et aux performances, elle présente les inconvénients suivants :

• Capable de magnifier les distinctions entre les soudeurs ;

• Types de pâte à braser très limitées pouvant être utilisées et coûteuses.

Il est recommandé d’utiliser une pâte à braser de type V ou une pâte à braser avec des particules plus petites pour l’application par trempage. La teneur en métal de la pâte à braser doit être d’environ 80 % à 85 % p/p, et l’application de la pâte à braser contribue à la liaison entre la brasure et le pad, réduisant ainsi la probabilité de brasures ouvertes. Comme la pâte à braser avec de très fines particules présente un niveau élevé d’oxydation, l’utilisation de ce type de pâte à braser permet non seulement d’améliorer l’homogénéité, mais aussi de retarder le processus de fusion.

Dans le procédé de refusion, comme le boîtier supérieur du PoP reste à une température élevée, une pénétration du cœur peut se produire dans les soudures malgré la présence de pâte à braser, ce qui peut entraîner des soudures ouvertes. Lorsque l’on utilise une pâte à braser contenant de très fines particules, une vitesse de fusion plus faible de la pâte à braser permet au boîtier supérieur et au boîtier inférieur d’atteindre simultanément la même température, de sorte que la pénétration du cœur peut être empêchée.

L’épaisseur de trempage de la pâte à braser doit être déterminée en fonction des dimensions des soudures des composants afin de garantir une épaisseur suffisamment stable et uniforme et de permettre au plus petit plot de soudure d’être trempé dans la pâte à braser. La profondeur de trempage de la pâte à braser doit être rigoureusement contrôlée. Il est indiqué par des expériences que lorsque la profondeur de trempage dépasse 50 % de la hauteur de la soudure, d’une part la quantité de pâte à braser augmente ; d’autre part, la pâte à braser enveloppe les terminaisons en billes, entraînant un dépôt excessif de pâte à braser, ce qui peut éventuellement provoquer des défauts de soudure.

Étape trois : positionnement des composants PoP

En raison de la structure particulière du PoP, une attention particulière doit être portée au positionnement et au contrôle du boîtier supérieur, car tout système avancé de montage en surface doit garantir la précision du contrôle des dimensions sur l’axe Z et résister aux chocs et aux vibrations durant le processus d’assemblage.

La fonction d’empilage du PoP a tendance à provoquer un déplacement. Lors du montage, des vibrations aléatoires peuvent parfois être générées en raison de l’étirement de la courroie transporteuse de l’équipement de montage. La convection de gaz doit être soigneusement prise en compte dans l’équipement de refusion, car elle peut parfois également provoquer des vibrations.

Étape quatre : brasage par refusion du PoP

Techniques sans plombont tendance à entraîner des défauts tels que l’oxydation des métaux, une mauvaise mouillabilité et une brasure incomplète. Dans un environnement azoté à faible concentration d’oxygène (50 ppm), la soudure réduit l’oxydation des métaux et présente une excellente mouillabilité, ce qui contribue à la formation d’un effondrement complet. De plus, elle offre de bonnes performances d’auto-centrage, avec un coût de brasage augmenté de 25 % à 50 %.

En raison de la température élevée propre au brasage sans plomb, les composants ou substrats relativement fins (l’épaisseur pouvant être de 0,3 mm) sont facilement déformés pendant le processus de refusion ; il est donc nécessaire d’exiger des courbes de température de refusion délicates et optimisées. En outre, la température interne des composants du boîtier supérieur et de ceux du boîtier inférieur joue un rôle si crucial dans le brasage par refusion que la température de surface des composants du boîtier supérieur ne doit pas être trop élevée, tandis que la brasure et la pâte à braser appartenant au composant du boîtier inférieur doivent être entièrement fondues afin d’obtenir des points de soudure de haute qualité. En ce qui concerne l’assemblage par empilement multiple, il est recommandé de contrôler la vitesse de montée en température dans une limite de 1,5 °C/s afin d’éviter certains défauts, notamment le choc thermique, le déplacement dans le four, etc. Sous réserve de garantir la qualité du brasage, la température de refusion doit être aussi basse que possible afin de réduire au maximum la probabilité de déformation thermique.

Il convient également de rappeler qu’en raison de l’utilisation du plastique comme matériau d’emballage du PoP, l’humidité du PoP doit être strictement contrôlée afin d’éviter l’effet « popcorn ».

Étape cinq : inspection optique et radiographique du PoP

De nombreux types de défauts peuvent survenir au cours de la procédure d’assemblage et de brasage PoP, tels que soudure ouverte, soudure froide, pontage, pénétration du noyau, quantité insuffisante de pâte à braser, excès de pâte à braser, cavité de soudure, perte de soudure, pastilles décollées, défaut de coussin (pillow), débris, bille d’étain, excès de flux, gauchissement du boîtier, boîtier cassé, vernis épargne endommagé et déplacement du vernis épargne. Les méthodes d’inspection aident à éliminer ces défauts, notammentAOI, inspection endoscopique,Inspection par rayons X, inspection radiographique oblique et inspection radiographique 3D. Le tableau suivant présente les capacités d’inspection de chaque méthode en fonction de ses attributs.

|

Méthode d’inspection

|

Inspection optique

|

Inspection par rayons X

|

|

AOI

|

Inspection endoscopique

|

2D

|

Vue 2D + oblique

|

3D

|

| Soudure ouverte |

partiellement |

partiellement |

X |

√ |

√ |

| Soudure froide |

partiellement |

partiellement |

X |

√ |

√ |

| Création de passerelles |

partiellement |

partiellement |

√ |

√ |

√ |

| Ingression du noyau |

partiellement |

partiellement |

X |

√ |

√ |

| Pâte à braser insuffisante |

X |

partiellement |

X |

√ |

√ |

| Excès de pâte à braser |

X |

X |

X |

√ |

√ |

| Cavité de soudure |

X |

X |

√ |

√ |

√ |

| Perte de soudure |

partiellement |

partiellement |

√ |

√ |

√ |

| Décollement de soudure |

partiellement |

partiellement |

X |

√ |

√ |

| Pelage du tampon |

X |

partiellement |

X |

√ |

√ |

| Défaut d’oreiller |

partiellement |

partiellement |

X |

√ |

√ |

| Débris |

partiellement |

partiellement |

partiellement |

partiellement |

partiellement |

| Boule d’étain |

partiellement |

partiellement |

√ |

√ |

√ |

| Flux excessif |

partiellement |

partiellement |

X |

X |

X |

| Gauchissement du paquet |

√ |

√ |

X |

√ |

√ |

| Colis endommagé |

partiellement |

partiellement |

X |

partiellement |

partiellement |

| Dommage au vernis épargne |

X |

X |

√ |

√ |

√ |

| Déplacement du vernis épargne |

X |

X |

√ |

√ |

√ |

L’inspection endoscopique peut être utilisée pour vérifier des défauts que la radiographie 2D ne parvient pas à détecter, notamment les soudures ouvertes, la pénétration dans le noyau, une quantité insuffisante de pâte à braser, le décollement des pastilles et les débris (non métalliques). Son principal inconvénient réside dans son incapacité à inspecter les soudures à l’intérieur d’un BGA. Cependant, elle coûte moins cher que l’inspection par rayons X et peut être utilisée comme un outil d’inspection multifonction capable de capturer des images et des vidéos pendant le brasage.

L’inspection par rayons X 2D permet de détecter des défauts tels que les ponts de soudure, les cavités de soudure, les manques de soudure, les billes d’étain, les dommages au vernis épargne et les déplacements. Néanmoins, elle ne parvient pas à détecter certains défauts, notamment les soudures ouvertes, les soudures froides et la quantité insuffisante de pâte à braser dans certaines circonstances. Ces défauts ne peuvent être détectés qu’une fois la vue oblique à grossissement maximal (OVHM) appliquée, en raison de sa précision et de ses excellentes performances. Un outil d’inspection par rayons X 2D offre une résolution de 8 à 10 μm et certains systèmes avancés peuvent atteindre une résolution inférieure à 1 μm.

L’inspection par rayons X 3D intègre les fonctions de l’inspection endoscopique et de l’inspection par rayons X 2D, et permet de contrôler les connexions de soudure ainsi que la structure métallographique interne. Son principal inconvénient réside dans son coût élevé, sa faible vitesse d’inspection et ses fonctions redondantes. Par conséquent, elle est particulièrement adaptée aux technologies et produits hautement complexes.

L’application de l’inspection par rayons X 2D plus vue oblique est capable de mettre en œuvre les fonctions suivantes :

• Inspection des défauts d’assemblage et de soudure PoP ;

• Confirmation de la situation d’empilement PoP ;

• Inspection du gauchissement.