Lo sviluppo della moderna tecnologia scientifica porta alla miniaturizzazione crescente dei componenti elettronici e all’ampia applicazione della tecnologia SMT e dei relativi dispositivi nei prodotti elettronici.Produzione SMTIl dispositivo presenta caratteristiche di piena automazione, alta precisione e alta velocità. Poiché il grado di automazione aumenta, vengono poste esigenze più elevate alla progettazione PCB. La progettazione PCB deve soddisfare i requisiti dei dispositivi SMT, altrimenti l’efficienza e la qualità di produzione saranno influenzate o il montaggio automatico SMT al computer potrebbe persino non riuscire a essere completato. Ad esempio, la macchina potrebbe guastarsi frequentemente quando il MARK non è pienamente conforme; una progettazione irragionevole in termini di forma del PCB, bordo di serraggio e pannellizzazione influenzerà l’efficienza di produzione e i difetti dei pad, o addirittura la produzione meccanica non potrà essere completata.

SMT, abbreviazione ditecnologia a montaggio superficiale, è un tipo di tecnologia avanzata di produzione elettronica che salda e monta i componenti nei punti prescritti del PCB. Rispetto alla tradizionale THT (through hole technology), la caratteristica più significativa dell’SMT è il maggiore grado di automazione della produzione, adatto alla produzione automatizzata su larga scala.

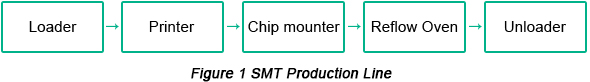

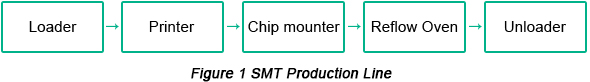

Una linea di produzione SMT integrata di base dovrebbe includere un loader, una stampante, una macchina pick-and-place, un forno di rifusione e un unloader. Il PCB parte dal loader, viene trasportato lungo il percorso e attraversa le apparecchiature fino al completamento della produzione. Successivamente il PCB verrà sottoposto a saldatura ad alta temperatura tramite il forno di rifusione e verrà trasportato all’unloader con la stampa, il posizionamento e la saldatura completati. Questo processo è illustrato nella Figura 1 qui sotto.

La progettazione PCB è l’anello chiave contenuto nella tecnologia SMT, un elemento importante che determina la qualità della produzione SMT. Questo articolo analizzerà gli elementi di progettazione PCB che influiscono sulla sua qualità dal punto di vista diAttrezzatura SMTproduzione.I requisiti di progettazione PCB derivanti dai dispositivi di produzione SMT includono principalmente: pattern del PCB, dimensioni, foro di posizionamento, bordo di serraggio, MARK, modalità di pannellizzazione ecc.

• Schema PCB

Nella linea di produzione automatica SMT,Produzione di PCBparte dal loader e completa la produzione dopo la stampa, il montaggio dei chip e la saldatura. Infine, verrà generata dall’unloader come scheda finita. In questo processo, il PCB viene trasportato lungo il percorso del dispositivo, il che richiede che il layout del PCB sia conforme alla trasmissione del percorso tra i dispositivi.

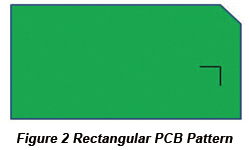

La Figura 2 mostra il PCB rettangolare standard il cui bordo di serraggio del percorso è piatto come una linea, in modo che questo tipo di PCB sia adatto alla trasmissione del percorso. A volte l’angolo retto è progettato come smusso.

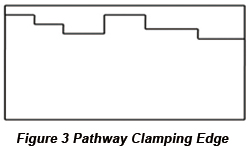

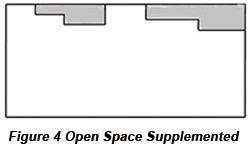

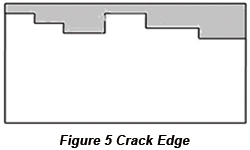

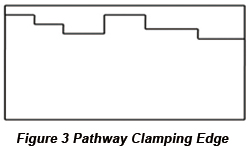

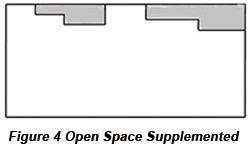

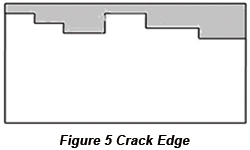

Per il design del PCB in Figura 3, il suo bordo di serraggio del percorso non è una linea retta, quindi sia il posizionamento del PCB che la trasmissione nel dispositivo ne saranno influenzati. Lo spazio aperto in Figura 3 può essere riempito per rendere il bordo di serraggio una linea retta come in Figura 4. Un altro metodo consiste nell’aggiungere un bordo di frattura al PCB, come mostrato in Figura 5.

• Dimensioni PCB

Le dimensioni del progetto PCB devono essere conformi ai requisiti di dimensione massima e minima della stampante e della macchina di montaggio dei chip. Finora, le dimensioni della maggior parte dei dispositivi rientrano nell’intervallo da 50 mm x 50 mm a 330 mm x 250 mm (o 410 mm x 360 mm).

Se lo spessore del PCB è troppo sottile, le sue dimensioni di progetto non dovrebbero essere troppo grandi. In caso contrario, la deformazione del PCB sarà causata dalla temperatura di rifusione. L’ideale è che il rapporto lunghezza-larghezza sia 3:2 o 4:3.

Se le dimensioni del PCB sono inferiori ai requisiti minimi di dimensione dell’attrezzatura, è necessario effettuare la pannellizzazione. Il numero di pannelli è determinato in base alle dimensioni e allo spessore del PCB.

• Foro di posizionamento PCB

I metodi di posizionamento SMT sono suddivisi in due tipi: posizionamento tramite foro insieme al posizionamento sul bordo e posizionamento sul bordo. Tuttavia, il metodo di posizionamento applicato nella nostra azienda èContrassegno di riferimento.

• Bordo di serraggio del PCB

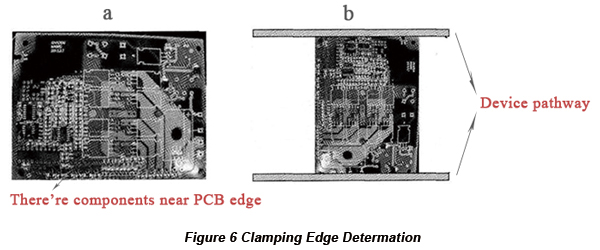

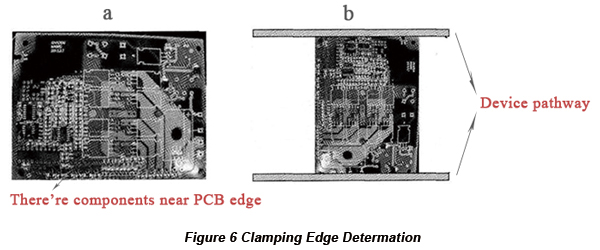

Poiché il PCB viene trasportato lungo il percorso del dispositivo, i componenti non devono essere posizionati lungo la direzione del bordo di serraggio, altrimenti verranno premuti dal dispositivo, influenzando il montaggio dei chip. Prendendo come esempio il PCB in Figura 6(a), alcuni componenti sono posizionati vicino al bordo inferiore del PCB, quindi i bordi superiore e inferiore non devono essere utilizzati come bordi di serraggio. Tuttavia, non ci sono componenti vicino ai due bordi laterali, quindi i due bordi corti possono essere utilizzati come bordi di serraggio, come mostrato in Figura 6(b).

• Marco

Il marchio PCB è il punto di identificazione per l’identificazione e il posizionamento di tutti i dispositivi completamente automatici utilizzati per la modificaProduzione di PCBerrore.

a. Forma: cerchio pieno, quadrato, triangolo, rombo, croce, cerchio vuoto, ovale ecc. Il cerchio pieno è la prima scelta.

b. Dimensioni: le dimensioni devono essere comprese tra 0,5 mm e 3 mm. Il cerchio pieno con diametro di 1 mm è la prima scelta.

c. Superficie: la sua superficie è uguale al piano di saldatura del pad PCB, con il piano di saldatura uniforme, né troppo spesso né troppo sottile, ed eccellente effetto riflettente.

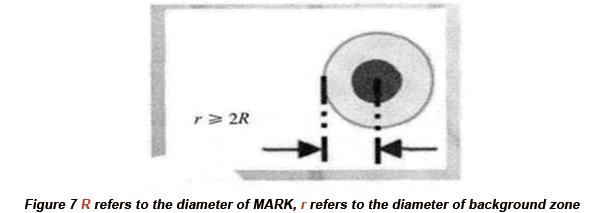

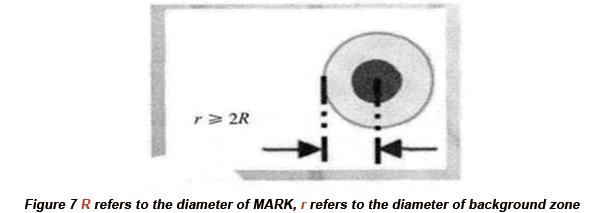

Intorno al Mark e agli altri pad deve essere predisposta una zona di sfondo, nella quale non possono essere presenti serigrafia e solder mask, come mostrato in Figura 7.

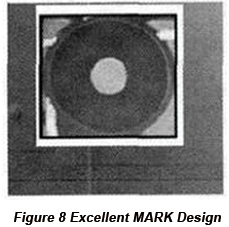

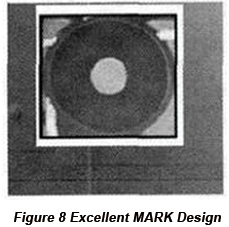

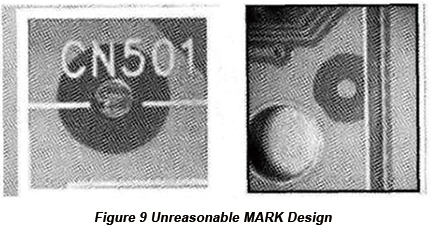

La Figura 8 mostra un eccellente metodo di progettazione MARK, mentre la Figura 9 mostra alcuni progetti MARK che sono irragionevoli.

I caratteri serigrafici e le linee serigrafiche sono disposti attorno al MARK nella Figura 9, il che influenzerà il riconoscimento del MARK da parte del dispositivo e porterà a frequenti allarmi durante l’identificazione del MARK, con un grave impatto sull’efficienza di produzione.

• Metodo dei pannelli

Per aumentare l'efficienza di produzione, è possibile combinare più piccoli PCB con la stessa o diversa forma per formare unpannello. Per alcuni PCB a doppia faccia, il lato superiore e il lato inferiore possono essere progettati in un unico pannello, in modo da produrre un unico stencil e ridurre così i costi. Questo metodo aiuta anche a ridurre il tempo di cambio tra lato superiore e lato inferiore, aumentando l’efficienza produttiva e l’utilizzo delle apparecchiature.

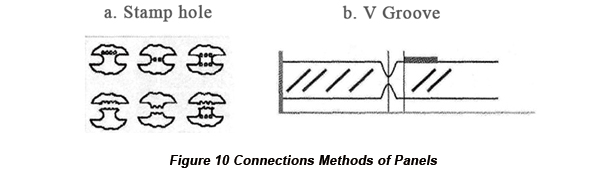

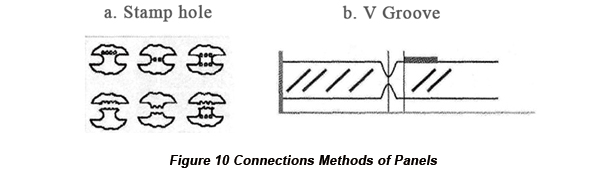

Il metodo di collegamento dei pannelli include il foro di punzonatura e la scanalatura a V, come mostrato nella Figura 10.

Un requisito del metodo di connessione a V-groove è mantenere la parte restante della scheda (non tagliata) pari a un quarto o un terzo dello spessore della scheda. Se viene asportata una parte eccessiva della scheda, la scanalatura tagliata potrebbe rompersi a causa dell’alta temperatura del riflusso, provocando la caduta del PCB che verrà bruciato nel forno di riflusso.

La progettazione PCB è una tecnologia così complessa che sia i requisiti dei dispositivi chelayout dei componenti, è necessario prendere in considerazione il design dei pad e il design del circuito. Un eccellente design PCB è l’elemento fondamentale per garantire la qualità del prodotto. Questo articolo presenta alcuni problemi che il design PCB dovrebbe considerare dal punto di vista della produzione SMT. Finché si presta sufficiente attenzione a questi problemi, è possibile effettuare la produzione SMT completamente automatica del dispositivo SMT.