La forma più basilare di progettazione per la produzione, per quanto riguarda i PCB, è l’uso delle regole di progettazione e del controllo delle regole di progettazione nel software di progettazione PCB. Il controllo delle regole di progettazione (DRC) è il processo di analisi di un progetto per verificare se esso è conforme alle capacità produttive di unProduttore di PCBIn genere il progettista otterrà dal produttore di PCB le tolleranze massime supportate, le caricherà nel proprio programma di progettazione e quindi eseguirà un test delle regole di progettazione sul progetto previsto. I controlli delle regole di progettazione sono comunemente integrati nel software di progettazione PCB e di solito non sono considerati un servizio aggiuntivo. Sono inoltre disponibili software più avanzati di analisi della progettazione per la produzione, in grado di individuare difetti di progettazione più complessi e meno evidenti. In genere,Controllo del software DFMviene offerto dai produttori di PCB ai clienti come servizio aggiuntivo. Il motivo di questa distinzione è dovuto al costo aggiuntivo dei software DFM di fascia alta e alla formazione supplementare richiesta per il loro utilizzo.

1. Termiche affamate

I termici affamati si verificano quando le piste di sollievo termico collegate a un pad non sono correttamente connesse al relativo piano di rame. Molto spesso, la spaziatura tra le vias supera un controllo base delle regole di progettazione, ma le piste di sollievo termico collegate vengono interrotte e le vias interessate risultano in modo inappropriato isolate dalle rispettive aree di rame assegnate. Questo problema si riscontra più comunemente quando più vias sono posizionate in prossimità l’una dell’altra.

2. Trappole acide

Quando due piste si uniscono con un angolo molto acuto è possibile che la soluzione di incisione utilizzata per rimuovere il rame dalla scheda grezza rimanga “intrappolata” in questi punti di giunzione. Questa trappola è comunemente chiamata trappola acida. Le trappole acide possono causare la disconnessione delle piste dalle rispettive reti assegnate e lasciare queste piste in circuito aperto. Il problema delle trappole acide è stato ridotto negli ultimi anni grazie al passaggio, da parte dei produttori, all’uso di soluzioni di incisione fotoattivate. Quindi, sebbene sia ancora una buona pratica assicurarsi che le piste non si incontrino con angoli acuti, il problema è meno preoccupante rispetto al passato.

3. Argenti

Se porzioni molto piccole di un riempimento di rame sono collegate a porzioni più grandi dello stesso riempimento di rame solo tramite una pista stretta, è possibile che si stacchino durante la fabbricazione, “galleggino” verso altre parti della scheda e causino cortocircuiti indesiderati. I problemi causati dai “silver” sono stati ridotti negli ultimi anni grazie al passaggio, da parte dei produttori, a soluzioni di incisione fotoattivate. Quindi, sebbene i “silver” debbano ancora essere evitati nei progetti, non rappresentano più un problema così predominante come in passato.

4. Anello anulare insufficiente

I via vengono realizzati praticando fori attraverso i pad su entrambi i lati di una scheda e placcando le pareti di questi fori per collegare i due lati della scheda. Se la dimensione del pad indicata nel progetto è troppo piccola, il via può risultare difettoso perché il foro di perforazione occupa una porzione troppo grande dei pad. La dimensione minima dell’anello anulare è comunemente parte del processo DRC. Questo problema viene menzionato qui a causa del non raro verificarsi di fori di perforazione mancati inschede di prototipazione.

5. Via nei pad

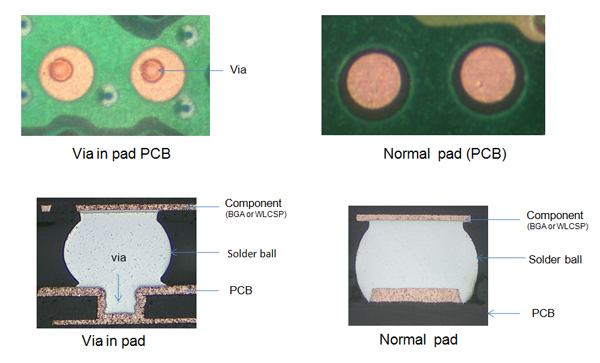

Occasionalmente può essere conveniente progettare un via in modo che sia posizionato all’interno di un pad del PCB. Tuttavia, i via nei pad possono causare problemi al momento dell’assemblaggio della scheda. Il via attirerà la saldatura lontano dal pad e farà sì che il componente associato al pad venga montato in modo non corretto.

L'immagine seguente mostra la differenza travia in padPCB e PCB normale.

6. Rame troppo vicino al bordo della scheda

Normalmente rilevato durante i controlli delle regole di progettazione, posizionare gli strati di rame troppo vicino al bordo di una scheda può causare un cortocircuito tra tali strati quando la scheda viene tagliata a misura durante il processo di fabbricazione. Sebbene questo tipo di errore dovrebbe essere rilevato utilizzando le funzionalità DRC tipicamente disponibili inSoftware di progettazione PCB, un produttore di PCB che esegue un controllo DFM rileverà anche questo problema.

7. Mancanza di solder mask tra i pad

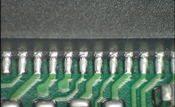

Nei dispositivi con passo dei pin molto ridotto e ravvicinato, è piuttosto comune che non vi sia solder mask tra i pin a causa delle impostazioni standard di progettazione. L’assenza di tale solder mask può portare alla formazione più facile di ponti di saldatura quando il componente a passo fine viene montato sul PCB durante l’assemblaggio.

Abbiamo fornitoservizi professionali di assemblaggio PCBda anni siamo in grado di evitare la mancanza di solder mask tra i pad. L’immagine sotto mostra la nostra solder mask ad alta precisione tra i pad QFN con passo 0,4.

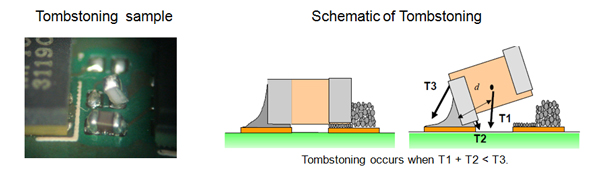

8. Tombstoning

Quando piccoli componenti passivi SMD vengono saldati su un PCB tramite un processo di rifusione, è comune che si sollevino da un’estremità e formino un “tombstone”. Il fenomeno del tombstoning può influire notevolmente sul rendimento dei PCB e far aumentare rapidamente i costi di produzione. Le cause del tombstoning possono essere piazzole di atterraggio non corrette e un sollievo termico sbilanciato verso i pad del dispositivo. Il tombstoning può essere efficacemente mitigato tramite l’uso di controlli DFM.

L'immagine seguente mostra un esempio di tombstoning e il relativo schema elettrico.

Hai il file di progettazione PCB a portata di mano? PCBCart può occuparsi della fabbricazione del tuo PCB!