PCB aggiunto con successo al carrello

Requisiti di progettazione dei PCB SMT Parte Prima: Progettazione dei pad di saldatura di alcuni componenti ordinari

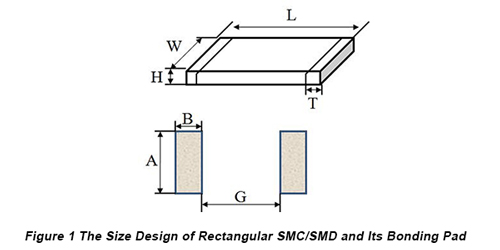

La progettazione delle dimensioni degli SMC o SMD rettangolari è mostrata nella Figura 1 seguente.

SMC (componenti a montaggio superficiale) o SMD (dispositivi a montaggio superficiale) rettangolari

La progettazione delle dimensioni degli SMC o SMD rettangolari è mostrata nella Figura 1 sottostante.

La profondità della scanalatura del pad di saldatura a scanalatura è calcolata in base alla formula (unità: mm):

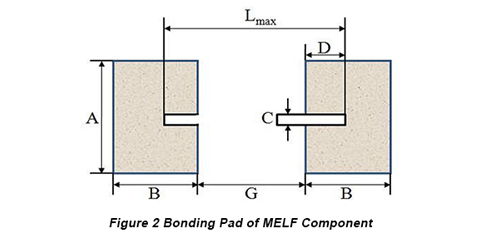

Nota: Lmassimosi riferisce alla lunghezza massima del guscio del componente; B si riferisce alla lunghezza del pattern del pad di saldatura; G si riferisce alla distanza tra due pattern di pad di saldatura; D si riferisce alla profondità del pad di saldatura della scanalatura di sfregamento; C si riferisce alla larghezza del pad di saldatura della scanalatura di sfregamento, il cui valore è generalmente impostato a 0,3±0,05 mm.

SOT (transistor a piccolo profilo)

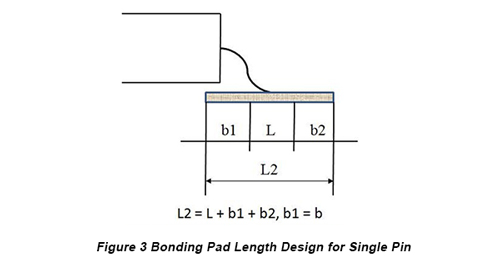

Il requisito di progettazione del pad di bonding a singolo pin è mostrato nella Figura 3.

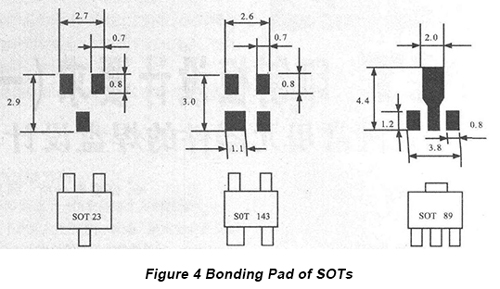

Per i SOT, la distanza da centro a centro tra i pad di bonding deve essere uguale a quella tra i terminali e la dimensione adiacente a ciascun pad di bonding deve essere aumentata di almeno 0,35 mm, come mostrato in Figura 4.

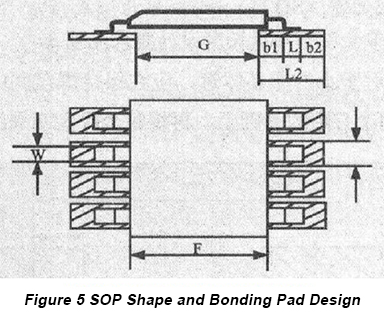

Componenti SOP e QFP

Poiché i pin di SOP e QFP sono tutti a forma di ala, la dimensione dei pad di bonding viene calcolata con lo stesso metodo. In generale, la larghezza del pad di bonding è pari alla metà della distanza da centro a centro dei pin adiacenti e il valore della lunghezza del pad di bonding è 2,5±0,5 mm.

La forma del SOP e il design del pad di bonding sono mostrati nella Figura 5 qui sotto.

• La distanza da centro a centro tra i pad di bonding è la stessa che tra i pin.

• Il principio generale di progettazione del bonding pad per un singolo pin è:

- a. W2≤W quando la distanza tra i pin dei componenti non è superiore a 1,0 mm;

- b. W2≥ 1,2W quando la distanza tra i pin dei componenti non è inferiore a 1,27 mm.

- c. L2 = L + b1 + b2; b1 = b2 = 0,3-0,5 mm.

• La distanza tra due piazzole di bonding parallele è calcolata in base alla formula (unità: mm): G = F - K.

Nota: G è la distanza tra 2 piazzole di saldatura; F è la dimensione dell’involucro del componente; K è la costante il cui valore è solitamente impostato a 0,25 mm.

• I gusci degli SOP sono solitamente suddivisi in due tipi: a corpo largo e a corpo stretto. Il valore di G è rispettivamente 7,6 mm e 3,6 mm.

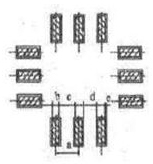

La dimensione del pad di bonding QFP e della solder mask è riportata nella tabella seguente:

| Numero di contatti | Dimensione del pad di connessione | Dimensione soldermask | Legenda configurata | |||

|---|---|---|---|---|---|---|

| a | b | c | d | e | ||

| 64 | 1.0 | 0,6 | 0,18 | 0,2 | 0,135 |

|

| 80 | 0,8 | 0,5 | 0,2 | 0,13 | 0,085 | |

| 100, 160 | 0,65 | 0,35 | 0,3 | 0,13 | 0,085 | |

| 48, 208 | 0,5 | 0,3 | 0,3 | 0,1 | 0,05 | |

| 224 | 0,4 | 0,22 | 0,22 | 0,08 | 0,05 | |

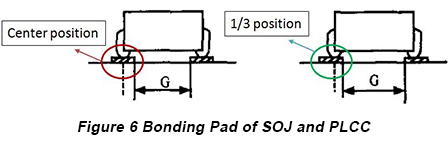

SOJ e PLCC

• I pin dei package SOJ e PLCC sono a forma di J, con una tipica distanza da centro a centro tra i pin di 1,27 mm e lo stesso schema di piazzole di bonding.

• Progettazione del bonding pad

a. La larghezza del bonding pad per un singolo pin è generalmente compresa tra 0,50 e 0,80 mm, mentre la lunghezza del bonding pad è compresa tra 1,85 e 2,15 mm.

b. Il centro dei pin dovrebbe trovarsi tra un terzo all’interno della forma del pad di bonding e il centro del pad di bonding, come mostrato nella Figura 6.

c. La distanza tra due piazzole di bonding parallele di un SOJ (G) è generalmente di 4,9 mm.

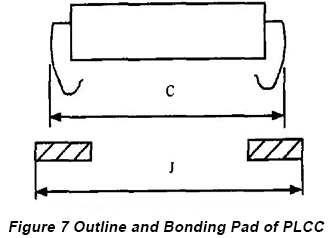

d. La distanza tra due piazzole di connessione parallele del PLCC è calcolata in base alla seguente formula J = C + K, come mostrato nella Figura 7.

Nota: J indica la distanza delimitata della forma del pad di connessione; C indica la dimensione massima del package PLCC; K indica la costante il cui valore è generalmente impostato a 0,75 mm.

BGA (array di contatti a sfera)

• Classificazione e attributi dei BGA

a.BGAsi riferisce al tipo di package in cui il ball grid array è impostato come terminale di uscita I/O sul lato inferiore dei componenti. Può essere classificato nei seguenti tipi: PBGA (plastic ball grid array), CBGA (ceramic ball grid array), TBGA (tape ball grid array) e μBGA (chip scale package BGA). Le dimensioni d’ingombro del BGA sono comprese tra 7 e 50 mm.

b. Il PBGA è il tipo di package BGA più diffuso, con substrato PCB come supporto. L’interspazio tra le sferette di saldatura del PBGA è di 1,50 mm, 1,27 mm e 1,0 mm, mentre il diametro delle sferette di saldatura può essere 1,27 mm, 1,0 mm, 0,89 mm e 0,762 mm.

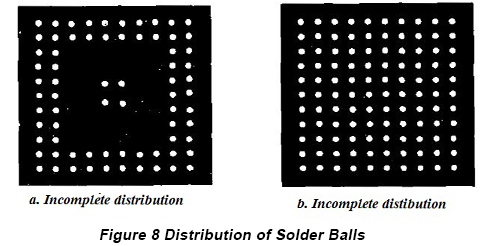

c. Le sfere di saldatura sul fondo del BGA presentano due tipi di distribuzione: distribuzione incompleta e distribuzione completa, come mostrato nella Figura 8.

• Principio di progettazione del pad di bonding BGA

a. La progettazione viene eseguita in base alla distribuzione delle sfere di saldatura inferiori del BGA. È richiesto che il centro di ciascuna sfera di saldatura sia compatibile con il centro della sfera di saldatura corrispondente nella parte inferiore diComponente BGA.

b. La forma di giunzione di ciascuna sfera di saldatura è un cerchio pieno e il diametro massimo del pad sul PCB è uguale al diametro del pad delle sfere di saldatura sul lato inferiore dei componenti BGA. Tuttavia, il diametro minimo del pad sul PCB si ottiene sottraendo la precisione di montaggio dal diametro del pad sul lato inferiore del componente BGA. Ad esempio, se il diametro del pad sul lato inferiore del BGA è 0,89 mm e la precisione di montaggio è di circa 0,1 mm, il diametro minimo del pad sul PCB rientra nell’intervallo di 0,89-0,2 mm.

c. Le dimensioni della solder mask devono essere maggiori di quelle del bonding pad di 0,1-0,15 mm.

d. I fori passanti devono essere riempiti con materiale dielettrico o gel conduttivo dopo la galvanizzazione e la loro altezza non deve superare l’altezza del pad.

e. Il pattern della serigrafia deve essere generato ai 4 angoli dal corridoio laterale del componente BGA e la larghezza della linea della serigrafia deve essere compresa tra 0,2 e 0,25 mm.

Hai requisiti di produzione per PCB SMT? Contatta PCBCart per un preventivo gratuito di PCB SMT oggi stesso!

Dal 2005, PCBCart produce PCB SMT per aziende di tutto il mondo di ogni dimensione. Siamo conosciuti per la nostra competenza nella fabbricazione e nell’assemblaggio di PCB di qualità e per il nostro costante supporto professionale. Siamo orgogliosi del nostro tasso di soddisfazione dei clienti superiore al 99%! Contattaci oggi stesso per un preventivo gratuito e senza impegno per il tuo progetto di PCB SMT!

Ottieni un preventivo immediato per PCB in FR4

Richiedi un preventivo per l'assemblaggio PCB

Risorse utili

•Elementi che garantiscono un eccellente design dei pad PCB per QFN

•Requisiti di progettazione dei PCB SMT Parte Seconda: impostazioni del collegamento pad-traccia, fori passanti, punti di test, solder mask e serigrafia

•Requisiti di progettazione dei PCB SMT Parte Terza: Progettazione del layout dei componenti

•Requisiti di progettazione dei PCB SMT Parte Quattro: Marcatura

•Servizio completo di produzione PCB da PCBCart - Molteplici opzioni a valore aggiunto

•Servizio avanzato di assemblaggio PCB da PCBCart - A partire da 1 pezzo