I circuiti stampati a interconnessione ad alta densità (HDI) sono destinati all’elettronica ad alte prestazioni e miniaturizzata e sono diventati la spina dorsale di tutto, dagli smartphone ai complessi sistemi aerospaziali. Al cuore diPCB HDIle prestazioni sono determinate dalla precisione dei microvia, quei minuscoli fori realizzati al laser che consentono una connettività affidabile da strato a strato nei progetti ad alta densità. Inoltre, per garantire prestazioni elettriche superiori, integrità strutturale e producibilità, lo sblocco del pieno potenziale dei PCB HDI richiede l’ottimizzazione di tre processi cruciali: foratura dei microvia, placcatura del rame e riempimento. Questo articolo inizia a discutere strategie operative per perfezionare ogni fase, attingendo a standard di settore, tecniche avanzate e best practice derivanti dall’esperienza nella produzione di PCB.

1. Ottimizzazione della foratura dei microvia: precisione, compatibilità dei materiali e prevenzione dei difetti

La foratura microvia è fondamentalmente la base della progettazione di PCB HDI. Piccole incoerenze in questo processo possono compromettere i successivi processi di placcatura e riempimento. Per ottenere le migliori prestazioni, la produzione di PCB HDI deve garantire precisione, scelta accurata dei materiali e rigorosa aderenza agli standard.

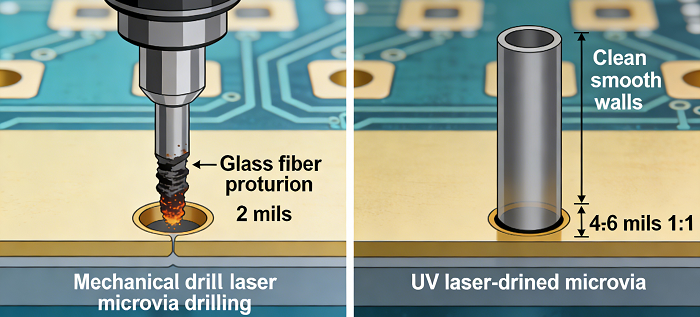

Definire i microvia perSpecifiche IPCIl microvia tipico, come definito dall’IPC, avrebbe un rapporto d’aspetto di 1:1, una profondità massima di 0,25 mm (0,010 pollici) e un diametro compreso tra 4 e 6 mil. Un rapporto d’aspetto superiore a 1:1 aumenta la probabilità di problemi di affidabilità come placcatura non uniforme o cricche nel foro; pertanto, per applicazioni ad alta affidabilità, è auspicabile un rapporto d’aspetto più conservativo ≤0,8:1. Il metodo preferito per la formazione dei microvia prevedeforatura laserVanta fino al 99,3% di accuratezza, irraggiungibile dalla foratura meccanica. Per diametri molto piccoli e strati dielettrici sottili, la foratura laser rimane senza eguali. I sistemi laser avanzati riducono al minimo i danni dovuti agli effetti termici, diminuendo lo smear della resina e la sporgenza delle fibre di vetro. Ciò rende meno probabili i difetti in questi due problemi comuni, che possono compromettere l’adesione della placcatura.

Il successo nella perforabilità inizia con la selezione dei materiali: selezionare solo materiali dielettrici compatibili con il laser con strutture di vetro piane o diffuse. Esempi includono un sistema di resina di alta qualità specificamente progettato per l’uso con la foratura laser, oppure film di build-up non rinforzati. Questi garantiscono un’ablazione laser uniforme per evitare conicità irregolari dei via e carbonizzazione del materiale. I materiali che contengono coefficienti di dilatazione termica non corrispondenti devono essere evitati, poiché possono causare disallineamento tra il capture pad e il target pad durante il processo di foratura. Inoltre, assicurare l’omogeneità dello stack-up: la combinazione di materiali con diversi tassi di assorbimento dell’energia laser genera una qualità non uniforme nella foratura. Tipi di tessuto in vetro ad alto contenuto di resina o a basso profilo (1035, 1067, 1086) consentiranno una migliore uniformità di ablazione e uno smear minimo.

Il lavoro di pre-foratura e la pulizia post-foratura dovrebbero avere la stessa importanza. Le superfici del substrato non devono presentare contaminazioni che possano causare deviazioni della foratura. Una volta completata la foratura, dopo aver eseguito un adeguato plasma etching o una procedura di pulizia speciale, è necessario rimuovere il resin smear e i detriti, soprattutto per i circuiti 2-HDI e i complessi design a 6 strati. Questo processo elimina qualsiasi barriera all’adesione del rame e riduce il rischio di formazione di vuoti nelle successive fasi di placcatura.

2. Ottimizzazione della Ramatura: Omogeneità, Adesione e Rel

La placcatura in rame è un processo utilizzato nelle interconnessioni microvia. La qualità del processo di placcatura in rame influisce sull’integrità del segnale così come sulla robustezza delle interconnessioni. Il processo di placcatura in rame deve essere ottimizzato attraverso la corretta combinazione di metodi di placcatura in rame, parametri e produzione.

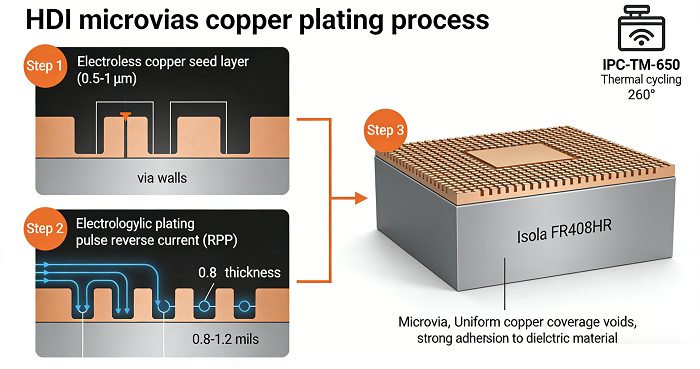

Inizia con una solida base pre-piatto—ramatura chimica del rameQuesta tecnologia fornisce uno strato sottile e uniforme, solitamente da 0,3 a 0,6 mil, sulle pareti dei fori per una copertura completa dei microvia. Una preparazione efficace per la placcatura è fondamentale per una buona adesione; in caso contrario, la placcatura può facilmente delaminarsi in presenza di contaminazione sulle pareti dei fori.

Selezionare il metodo di elettrodeposizione appropriato in base ai requisiti di progettazione:

· Placcatura Wrap:Questo tipo di placcatura, utilizzato in modo ottimale per fornire una migliore interconnettività tra gli strati, riveste di rame i lati dei vias, estendendo il rame nei pad di superficie. Ciò si traduce in un’elevata resistenza meccanica, ma richiede precisione per evitare un deposito eccessivo di rame, che influisce sul posizionamento dei componenti a passo fine.

· Placcatura a punti (Spot)Il processo favorisce la deposizione del rame sotto forma di fori di via e pad, riducendo la quantità complessiva di rame presente sulla superficie del PCB. È molto utile nei progetti PCB che richiedono un controllo efficace dello spessore del cilindro del foro di via.

· Placcatura a impulsi / impulsi inversi (RPP) vs. placcatura in corrente continua (DC):La placcatura RPP, che offre una migliore distribuzione del rame rispetto alla placcatura DC, migliora la distribuzione del rame, che diventa ancora più importante nel caso di PCB con substrato spesso e strutture MicroVia impilate. L’RPP impedisce l’ostruzione delle paste nei fori.

I parametri di processo possono essere ottimizzati per ridurre al minimo potenziali problemi come la deposizione non omogenea. Si possono controllare la densità di corrente (ridotta per ottenere un deposito più uniforme ma aumentata per incrementare il tasso di produzione), la velocità di agitazione (che favorisce una distribuzione uniforme della soluzione) e la temperatura. Il processo di placcatura dovrebbe prevedere l’uso di apparecchiature di placcatura semiautomatiche o automatiche che offrano una precisione submicrometrica (±0,1 µm). Lo spessore del rame dovrebbe idealmente variare da 0,8 a 1,2 mil, che rappresenta un compromesso ideale tra conducibilità e producibilità. Inoltre, gli anodi e gli agenti di placcatura, come gli agenti livellanti, dovrebbero essere di buona qualità per ridurre al minimo le impurità e rendere la superficie più liscia.

Per garantire l’affidabilità della placcatura, è necessario seguire le specifiche IPC. Assicurarsi che la dimensione del pad di destinazione sia almeno l’80% della dimensione del via per evitare la concentrazione di sollecitazioni e che non vi sia alcuna distanza tra ilmaschera di saldaturae microvia per evitare la risalita della saldatura durante il riflusso. Monitorare il test di resistenza dopo le prove di ciclo termico secondo le specifiche IPC-TM-650 2.6.27, con una variazione non superiore al 5% della resistenza massima consentita.

3. Ottimizzazione del riempimento dei microvia nei circuiti stampati attraverso la planarità

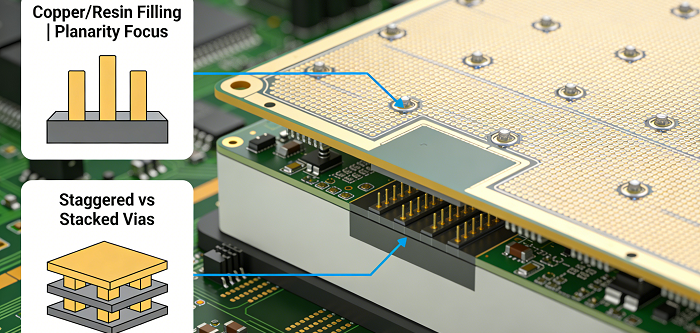

Riempimento di microviarimuove i vuoti, migliora la robustezza meccanica e consente la planarità per componenti qualiBGASe riempire o evitare i microvia utilizzando rame o resine dipende dal loro impiego e dal tipo, ma l’ottimizzazione consiste nell’applicare tecniche che mirano alla planarità, alla riduzione dei difetti e alla convergenza con i requisiti di progettazione.

Passaggio 1: Per prima cosa, determina il tipo di ripieno che

· Microvias riempite: Via-in-padi microvia ciechi e interrati devono essere riempiti. Il riempimento in rame è necessario per evitare vuoti sotto il rame che causano concentrazioni di tensione durante il ciclo di saldatura a rifusione. Tuttavia, il riempimento con resina riduce il ritardo del segnale e aumenta la planarità. La lavorazione prevede la deposizione di uno strato di placcatura conforme sopra i microvia seguita da uno strato impulsato di rame.

· Microvias non riempite:utilizzabile in ambiti non criticivias ciechenon utilizzate nei pad dei componenti, ma nei moderni progetti ad alta affidabilità sono state quasi completamente eliminate.

Enfasi sulla planarità per progetti migliorati. Un riempimento incompleto comporterà cavità, che possono essere dannose per la qualità del giunto di saldatura nei progetti a passo fine. I processi semi-additivi, come l’mSAP, si basano ad esempio sull’uso di un foglio di rame per fornire una planarità adatta ai progetti con via impilati e via in pad. La planarizzazione del circuito dopo il riempimento garantisce la planarità necessaria che, quando manca, provoca difetti di palline di saldatura nei package BGA.

Supera le sfide di riempimento ottimizzando i processi e sfruttando la tecnologia. Utilizza software di simulazione per simulare e ridurre i problemi di conicità ottimizzando le dimensioni del catodo e variando lo spessore, in modo da limitare la conicità fino al 40%. Per migliorare il riempimento nei fori realizzati al laser, supera i danni causati dal riscaldamento integrando una fase di pulizia dei fori prima del riempimento, poiché la cenere all’interno dei fori impedisce il riempimento. Utilizza nuove soluzioni di placcatura e nuove attrezzature per ottimizzare le velocità di riempimento con minori costi e sforzi.

Bilancia attentamente la flessibilità nella progettazione e i costi coinvolti nell’implementazione. Le microvia sfalsate costano meno da riempire rispetto alle via impilate e offrono anche una migliore robustezza contro le sollecitazioni termiche. Non impilare più di due strati nella struttura microvia; per più di due, si consiglia di utilizzare lo sfalsamento. Se c’è spazio sufficiente, le via saltate, che sono forate meccanicamente, diventano un’alternativa economica alle via impilate forate al laser per connessioni multistrato.

Conclusione

L’ottimizzazione della foratura microvia, della placcatura in rame e del riempimento è un compito integrato e accurato che richiede grande attenzione ai materiali, ai processi e agli standard di settore. Sfruttare le capacità della foratura laser, della placcatura a impulsi e del riempimento selettivo consente la fabbricazione di PCB HDI in grado di gestire la miniaturizzazione e le funzionalità associate all’elettronica di nuova generazione. Una stretta conformità a standard come IPC-T-50M e IPC-2226 garantisce che tutti i progetti non siano solo realizzabili in produzione, ma anche affidabili e privi di difetti. Il monitoraggio del processo, dalla foratura al riflusso di resistenza, consente la correzione dei difetti di produzione intrinseci e potenzialmente non rilevati e assicura così la funzionalità ottimale dei PCB HDI risultanti.

Risorse utili

•3 Chiavi per Progettare un PCB HDI di Successo

•Fattori che influenzano la qualità dell’assemblaggio BGA

•Risoluzione dei problemi di integrità del segnale nei PCB HDI

•Criteri di accettazione IPC-A-600 nella produzione di PCB

•Difetti comuni nell'assemblaggio PCB e come prevenirli