Nel mondo della produzione elettronica, il passaggio dalla prototipazione alla produzione ad alto volume rappresenta un altro importante punto di svolta. Mentre la fase di prototipazione si concentra sulla funzionalità e sulla rapidità di immissione sul mercato, i principi fondamentali della produzione di massa ruotano attorno all’efficienza, alla coerenza e, soprattutto, al controllo dei costi. Per lotti di produzione superiori a 10.000 unità, un risparmio di pochi centesimi su una singola giunzione di saldatura o su un componente può tradursi in centinaia di migliaia di dollari di profitto derivanti dalle economie di scala.

Ottimizzazione dei costi inPCBAnon si limita semplicemente a negoziare prezzi più bassi per i materiali, ma è una disciplina olistica che integra progettazione ingegneristica, gestione della supply chain e processi di produzione. Di seguito sono riportate strategie operative per l’ottimizzazione dei costi in un contesto ad alto volume.

Decostruire la struttura dei costi

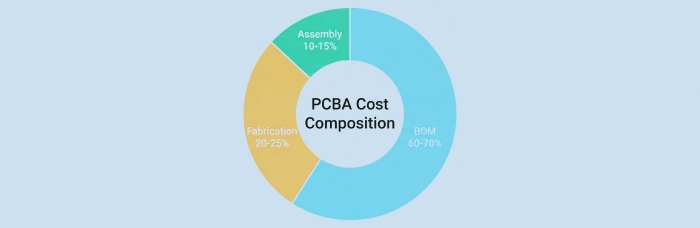

Comprendere la composizione dei costi è fondamentale per qualsiasi riduzione dei costi significativa. Il prezzo di un PCBA è generalmente determinato da tre fattori:

Costo della distinta base (BOM):Questo di solito rappresenta il 60-70% del costo totale. Nella produzione di massa, i circuiti integrati di fascia alta o i connettori con un’unica fonte spesso stabiliscono un “prezzo minimo” sul quale è difficile negoziare.

Fabbricazione di PCBIl numero di strati è il moltiplicatore di costo più importante. Passare da una scheda a 4 strati a una a 6 strati può aumentare il costo di una scheda nuda dal 30 al 50%. Inoltre, processi speciali comeHDIovias cieche/interrateaumentare notevolmente il costo di produzione.

Assemblaggio e manodopera:L’SMT è altamente automatizzato ed economico, mentre il THT utilizza l’inserimento manuale o pallet specializzati per il posizionamento, risultando quindi inefficiente e costoso.

Progettazione per la produzione (DFM)

Le riduzioni di costo più incisive avvengono prima che venga prodotta la prima scheda.DFMi principi devono essere implementati già nella fase di progettazione.

Riduzione della complessità e del numero di livelli

Gli ingegneri dovrebbero evitare con decisione il “sovra-progettare”. Ottimizzando congiuntamente il layout dei componenti e la logica di instradamento, si può ridurre il numero di strati ove possibile; ad esempio, ottimizzando un progetto a 6 strati fino a 4 strati. Nei prodotti di elettronica di consumo, a meno che lo spazio non sia estremamente limitato, si possono evitare i costosi processi HDI. Spesso è più economico aumentare leggermente le dimensioni della scheda per supportare la tecnologia di instradamento standard, piuttosto che ridurre le dimensioni della scheda e quindi richiedere costose micro-vie.

Normalizzazione e standardizzazione della distinta base

Una distinta base gonfia è un killer silenzioso dei profitti. I progetti per la produzione di massa dovrebbero basarsi sul principio della “normalizzazione”:

Riduci le voci di riga:Se un progetto utilizza sia resistori da 10 kΩ che da 10,2 kΩ e la tolleranza lo consente, standardizzali a 10 kΩ. Questo può ridurre il numero di slot di alimentazione richiesti sulla macchina pick-and-place, riducendo così i tempi di setup e di cambio produzione.

Dai priorità ai componenti SMD:Ogni volta che è possibile, evita i componenti a foro passante a favore dei dispositivi a montaggio superficiale. Le linee SMT completamente automatizzate possono posizionare decine di migliaia di componenti all’ora, mentre l’inserimento manuale è molto più lento e introduce rischi per la qualità.

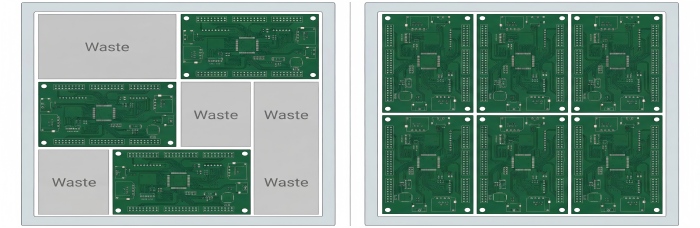

Efficienza di pannellizzazione

Nella produzione ad alto volume, i PCB vengono realizzati in “pannelli”. I progettisti devono calcolare i tassi di utilizzo del pannello per ridurre al minimo il materiale di scarto, ovvero le guide che si formano ai bordi. Un progetto di pannello ottimizzato non solo riduce i costi del materiale laminato, ma aumenta anche in modo significativo il tasso di produttività delle apparecchiature SMT.

Gestione della catena di fornitura

In un mondo caratterizzato da una costante volatilità dei componenti, la strategia della catena di fornitura è altrettanto importante quanto la progettazione ingegneristica.

Quantità Economica d’Ordine:Sfrutta i volumi della produzione di massa e trova il punto ideale che bilanci efficacemente i costi di mantenimento dell’inventario con gli sconti per acquisti in grandi quantità. Per ottenere questo risultato, sarà significativamente più economico acquistare i componenti in una bobina intera rispetto all’acquisto in spezzoni di nastro.

Ampliare l'elenco dei fornitori approvati:Per la produzione di massa, è molto pericoloso specificare "Solo Murata" nella distinta base (BOM). Le seconde fonti (2-3 marchi diversi) di tutti i componenti passivi dovrebbero essere qualificate dagli ingegneri per consentire al team acquisti di passare a ciò che è più economico e/o disponibile al momento del bisogno.

Localizzazione:Sebbene la manodopera all’estero possa essere più economica, per i prodotti pesanti o voluminosi il trasporto marittimo e/o i lunghi tempi di transito annullano il risparmio sulla manodopera. Dare priorità ai fornitori situati intorno allo stabilimento di assemblaggio consente una consegna “just-in-time” e riduce la pressione sul magazzino.

Ottimizzazione dei processi e costo della scarsa qualità

Bilanciare la copertura dei test:Sebbene i test funzionali al 100% siano rassicuranti, di solito sono troppo lenti per l’HVM. L’HVM dovrebbe spostare la maggior parte della sua dipendenza suAOIeTICUn dispositivo ICT "Bed of Nails" richiede un investimento iniziale di diverse migliaia di dollari, ma può verificare un circuito in pochi secondi, il che è molto più rapido rispetto al debug manuale.

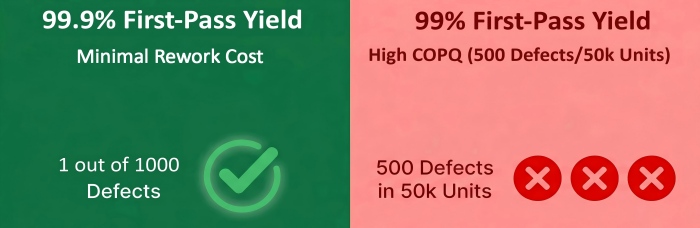

Gestione del "Costo della Scarsa Qualità" (COPQ):Il rilavoro è costoso. In una produzione di 50.000 unità, un tasso di difetti dell’1% equivale a 500 schede guaste. È molto più economico investire in anticipo in stencil ad alta precisione e in apparecchiature SPI per aumentare il rendimento al primo passaggio al 99,9%, piuttosto che impiegare tecnici per rilavorare le schede difettose in un secondo momento.

In sintesi, l’ottimizzazione dei costi perassemblaggio PCB ad alto volumeè un impegno davvero multidimensionale che implica un’integrazione oculata dei principi di progettazione, della gestione della supply chain e dei processi di produzione. Le aziende possono realizzare notevoli risparmi sui costi attraverso l’analisi della struttura dei costi, gli studi DFM, la normalizzazione della BOM e una pannellizzazione efficiente. Una maggiore flessibilità della supply chain e gli investimenti nei processi di assicurazione qualità riducono ulteriormente i costi, garantendo al contempo la coerenza del prodotto. Tali sforzi strategici sono fondamentali per il vantaggio competitivo alla scala della produzione di massa, consentendo alle aziende di fornire prodotti di alta qualità a costi ottimizzati.

PCBCart si distingue come un partner affidabile in questo percorso di ottimizzazione, offrendo una vasta esperienza nel settore e soluzioni di produzione all’avanguardia. Le nostre capacità sono progettate per supportare esigenze di alto volume con tecnologie avanzate e pratiche di supply chain ottimizzate. Prestiamo grande attenzione alla qualità e all’efficienza, garantendo che i tuoi prodotti traggano vantaggio dalla riduzione di complessità e costi. Scegliendo PCBCart, ti affianchi a un partner impegnato a massimizzare il valore in ogni fase del processo produttivo. Ti invitiamo a richiedere oggi stesso un preventivo a PCBCart per scoprire come possiamo portare i progetti di assemblaggio PCB ad alto volume a un livello superiore, con maggiore precisione e convenienza.

Ottieni un preventivo immediato per un assemblaggio PCB economico

Risorse utili:

•6 modi efficaci per ridurre i costi di assemblaggio PCB senza sacrificare la qualità

•Fattori che influenzano i prezzi per la produzione e l’assemblaggio di PCB

•Ottimizzazione del processo di assemblaggio SMT mediante posizionatrice di chip a portale multi-testa

•Come garantire la qualità dei PCB

•Annuncio di un suggerimento per ridurre i costi e aumentare l’affidabilità dei tuoi PCB