Nel mondo della progettazione elettronica, dove regna la complessità,Circuiti stampati (PCB)sono la piattaforma su cui vari componenti vengono riuniti e formati in un’unica unità funzionale. Sebbene venga attribuita altrettanta importanza al layout elettrico e al posizionamento dei componenti, gli aspetti meccanici — in particolare i fori di fissaggio e i fori di assemblaggio — svolgono un ruolo fondamentale nel trasformare un progetto PCB in un prodotto fisicamente realizzato e ottimizzato. Questo articolo affronta le funzioni generalmente secondarie ma necessarie che questi fori svolgono nella progettazione e nella produzione.

Fori di montaggio vs. fori di attrezzaggio

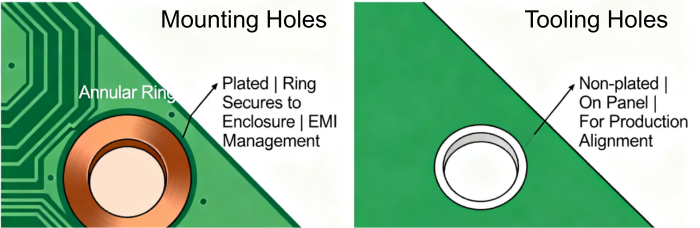

Sebbene talvolta ambigui, i fori di montaggio e i fori di attrezzaggio differiscono tra loro per funzioni e applicazioni nei processi di fabbricazione e assemblaggio dei PCB.

Fori di montaggio

I fori di fissaggio, noti anche come fori di montaggio, vengono utilizzati per fissare fisicamente il PCB al suo involucro o telaio.Fori di montaggiosi riferiscono a caratteristiche meccaniche che garantiscono l’inserimento sicuro di un PCB in un contenitore o in uno chassis. Tipicamente più grandi rispetto agli altri fori della scheda, i fori sono posizionati in modo strategico—agli angoli o in altri punti strategici—circondati da un anello anulare o da un pad di rame. L’anello anulare fornisce supporto meccanico e, se metallizzato, può fungere da messa a terra elettrica. I fori di montaggio metallizzati possono collegare più strati del PCB, contribuire alla gestione delle interferenze elettromagnetiche (EMI) e fungere da solidi punti di ancoraggio per gli elementi di fissaggio, in modo che i componenti rimangano saldamente montati sulla scheda.

I fori in queste posizioni possono essere utilizzati per scopi sia meccanici che elettrici: mantenere meccanicamente in posizione il telaio e, allo stesso tempo, consentire la conduzione di corrente tra gli strati quando necessario. Evitare che le posizioni dei fori di montaggio interferiscano con percorsi di segnale importanti è fondamentale per l’integrità del segnale e il funzionamento dei componenti.

Fori per utensili

I fori di assemblaggio, spesso chiamati fori di attrezzaggio, vengono utilizzati durante il processo di produzione e assemblaggio. I fori di attrezzaggio, tuttavia, sono necessari per l’allineamento di un pannello durante la produzione, per facilitarne il montaggio su un banco di lavoro o la configurazione del pannello. I fori di attrezzaggio, a differenza dei fori di montaggio, non sono metallizzati e sono standard di produzione per adattarsi agli strumenti di fabbricazione senza richiedere una configurazione personalizzata. I fori di attrezzaggio sono posizionati per progetto sul pannello e non sulle singole schede, consentendo di gestirli in modo efficiente durante la pannellizzazione, quando più progetti di PCB vengono prodotti insieme per una produzione economica.

I fori di attrezzaggio forniscono un posizionamento e un orientamento precisi durante la produzione, riducendo gli errori e aumentando l’efficienza. La loro posizione fissa garantisce la compatibilità con i processi automatici, ottimizzando l’efficienza di fabbricazione e di assemblaggio.

Best practice per il posizionamento e la progettazione dei fori

L’adozione di pratiche di progettazione accurate per i fori nei PCB è preziosa per semplificare i processi di produzione e garantire l’affidabilità del prodotto.

Preoccupazioni relative alla pannellizzazione:

I fori per gli utensili fanno parte delle configurazioni del pannello progettate dai produttori per ridurre le operazioni di produzione. Posizionarli nella guida del pannello o negli angoli consente di gestire e lavorare economicamente più schede. I progettisti possono realizzare pannelli personalizzati, ma i produttori di PCB tendono a offrire questo servizio come un’opzione aggiuntiva, includendo il costo di configurazione nelle spese di ingegneria non ricorrenti (NRE). Il processo offre standardizzazione e precisione per le produzioni ripetute.

Pannellizzazioneconsente la produzione parallela di diversi PCB, rendendo la produzione più efficiente. I progettisti devono lavorare in tandem con i produttori per progettare i pannelli in modo da ottimizzare l’uso del materiale, consentendo al contempo una facile separazione delle singole schede dopo la produzione.

Considerazioni su placcatura e aspetti elettrici:

La placcatura dei fori di montaggio implica assicurarsi che essi stabiliscano un buon contatto elettrico con un piano di massa, un’area di rame o una traccia di massa. Questo design è importante per la schermatura EMI e anche per la dissipazione del calore, trasferendo il calore agli elementi di fissaggio metallici che possono essere utilizzati come dissipatori. Un corretto collegamento a massa dei fori di montaggio impedirà inoltre ai disturbi elettrici di compromettere la funzionalità del PCB.

Le considerazioni pratiche includono la definizione delle caratteristiche termiche della scheda e la corretta predisposizione di percorsi conduttivi del calore nelLayout PCBI fori di montaggio possono contribuire a dissipare il calore dai componenti sensibili al calore, migliorando l’affidabilità e la durata.

Fiduciali di orientamento

Per ottenere precisione nelle operazioni di assemblaggio automatizzato, è necessario posizionare marcatori di riferimento in tre angoli del progetto del PCB.Marcatori fiduciariassistere durante il corretto orientamento nella stampa dello stencil, nel montaggio dei componenti e nelle ispezioni, e questo riduce in modo significativo i potenziali errori nelle operazioni automatizzate. I fiducial correttamente allineati consentono procedure di assemblaggio più precise, garantendo così risultati coerenti di alta qualità.

L'utilizzo economico dei riferimenti migliora la precisione del posizionamento dei componenti e riduce il potenziale di difetti. L'allineamento di tali marcatori con i fori per gli utensili garantisce transizioni fluide da una fase di produzione alla successiva.

L’applicazione accurata di fori di fissaggio e di assemblaggio nella progettazione PCB è fondamentale sia per l’integrità strutturale sia per l’efficienza in produzione. Conoscendo le differenze operative e le esigenze di progettazione dei fori di montaggio e dei fori di attrezzaggio, gli ingegneri potranno passare con facilità dai progetti allo stadio di idea alla fase di implementazione. Porre l’accento su questi dettagli spesso trascurati può portare a prodotti più efficienti e a snellire il processo di produzione, aspetto cruciale nell’evoluzione dell’industria elettronica.

Quando si tratta di trasformare in realtà i layout dei tuoi PCB, PCBCart è il tuo partner di fiducia. Con una vasta esperienza nella produzione e nell’assemblaggio di PCB, forniamo soluzioni personalizzate e precise, in sintonia con le esigenze specifiche del tuo progetto. Le nostre strutture all’avanguardia e il rigoroso focus sulla qualità garantiscono che ogni dettaglio—che si tratti di esigenze di placcatura o di pannellizzazione—sia gestito con la massima cura. Rivolgendoti a PCBCart, non solo ti colleghi a servizi ai vertici del settore, ma accedi anche a un enorme patrimonio di conoscenze ed esperienza, affinché i tuoi progetti vengano realizzati con la massima qualità. Ti aiuteremo a trasformare i tuoi progetti innovativi in prodotti funzionanti e di alta qualità, in grado di soddisfare e superare le richieste del mercato.

Ottieni un preventivo immediato per l'assemblaggio PCB di alta qualità

Risorse utili:

•Progettazione PCB per la Produzione e l’Assemblaggio di PCB e Regole Generali a cui è Conforme

•Processo di produzione dei PCB — Guida passo dopo passo

•Che cos'è la tecnologia a montaggio superficiale (SMT)?

•Come garantire la qualità dei PCB