PCB aggiunto con successo al carrello

Confronto tra AOI, ICT e AXI e quando utilizzarli durante l’assemblaggio SMT dei PCB

Come tecnologia di ispezione classica degli ultimi anni, l’AOI (Automated Optical Inspection) si è sviluppata a una velocità così elevata che le apparecchiature AOI sono state ampiamente applicate all’assemblaggio di PCB (Printed Circuit Board) con tecnologia SMT (Surface Mount Technology). L’AOI funziona catturando immagini tramite una telecamera rotante che esegue automaticamente la scansione del PCB; in seguito viene effettuato un confronto tra le giunzioni di saldatura testate e i parametri idonei presenti nel database. L’elaborazione delle immagini porta alla rilevazione dei difetti sui PCB a montaggio superficiale e tali difetti vengono visualizzati o indicati tramite un monitor o un marcatore automatico, in modo che il personale addetto al rework possa intervenire su di essi.

L'AOI è principalmente responsabile dei seguenti obiettivi di ispezione.

a. Qualità finaleovvero l'ispezione effettuata per verificare lo stato dei prodotti prima che escano dalla linea di produzione. Questo obiettivo di ispezione dovrebbe venire per primo quando i problemi di produzione sono chiari,Assemblaggio PCB SMTcopre un'elevata varietà e la quantità e la velocità devono essere considerate in modo critico. In tali condizioni, le apparecchiature AOI sono solitamente collocate alla fine della linea di assemblaggio, dove sono in grado di generare su larga scala una grande quantità di informazioni per il controllo del processo.

b. Monitoraggio del processoovvero il processo durante il quale le apparecchiature AOI vengono utilizzate per monitorareprocesso di assemblaggio a montaggio superficialetipicamente in termini di classificazione dettagliata dei difetti e di informazioni sullo spostamento nel montaggio dei componenti. I produttori dovrebbero innanzitutto sfruttare questo obiettivo quando l’affidabilità dei prodotti è importante, è richiesta una produzione ad alto volume e bassa varietà e l’approvvigionamento dei componenti si trova in una situazione stabile. Non appena questo obiettivo è determinato, le apparecchiature AOI dovrebbero essere collocate in diversi punti lungo la linea di assemblaggio a montaggio superficiale, in modo che la specifica situazione produttiva possa essere monitorata in linea e venga fornita la base necessaria per l’adeguamento della tecnica di produzione.

Sebbene le apparecchiature AOI possano essere collocate in più posizioni lungo la linea di produzione e il loro posizionamento in ciascun punto porti all’ispezione di difetti diversi, le apparecchiature AOI dovrebbero essere collocate in una posizione in cui la maggior parte dei difetti possa essere individuata e corretta. Si possono considerare tre posizioni di ispezione:

a. Dopo la stampa della pasta saldante. Se il processo di stampa della pasta saldante è completamente conforme ai requisiti, il numero di difetti rilevati durante l’ICT (in-circuit test) diminuirà drasticamente. I tipici difetti di stampa della pasta saldante includono:

• Pasta saldante insufficiente sul pad

• Pasta saldante eccessiva sul pad

• Incompatibilità tra pasta saldante e pad

• Ponti di saldatura tra i pad

Nel processo di ICT, la probabilità dei difetti sopra menzionati è relativamente proporzionale alla gravità dei problemi. Una quantità leggermente insufficiente di pasta saldante raramente porterà a difetti, mentre l’assenza di pasta saldante, invece, porterà quasi sempre a difetti durante l’ICT. Una pasta saldante insufficiente può essere una delle cause che portano a componenti mancanti o circuiti aperti. Tuttavia, i componenti mancanti sono causati da altri motivi, che costituiscono il presupposto per determinare dove collocare le apparecchiature AOI. Inoltre, tali motivi devono essere inclusi nel programma di ispezione. L’ispezione del posizionamento specifico supporta direttamente il tracciamento e la caratterizzazione del processo. In questa fase verranno generati sia dati quantitativi di controllo di processo, tra cui lo spostamento di stampa e il volume della pasta saldante, sia informazioni qualitative sulla stampa della pasta saldante.

b. Prima della saldatura a rifusioneQuando l’apparecchiatura AOI è collocata prima della saldatura a rifusione, l’ispezione ottica automatizzata viene eseguita dopo la stampa della pasta saldante e prima della saldatura a rifusione, il che rappresenta una tipica posizione di ispezione per l’AOI, poiché questa posizione è in grado di far emergere la maggior parte dei difetti derivanti dalla stampa della pasta saldante e dal montaggio dei componenti. Le informazioni quantitative di controllo di processo generate in questa posizione forniscono dati di allineamento relativi al montatore di circuiti integrati e al montatore di componenti a passo fine, che possono essere utilizzati per modificare il montaggio dei componenti o calibrare il montatore superficiale. In generale, l’ispezione in questa posizione consente di raggiungere l’obiettivo del tracciamento del processo.

c. Dopo la saldatura a rifusione. L'apparecchiatura AOI è posizionata dopo la saldatura a rifusione, cioè nella fase finale dell'assemblaggio a montaggio superficiale. Questa posizione è la scelta più diffusa per l'AOI, poiché i problemi di assemblaggio su larga scala possono essere rilevati quando l'apparecchiatura AOI è collocata dopo la saldatura a rifusione. L'ispezione ottica automatizzata dopo la rifusione offre un elevato livello di sicurezza, poiché individua i problemi causati dalla stampa della pasta saldante, dal montaggio dei componenti e dalla saldatura a rifusione.

TIC

Le apparecchiature ICT sono i dispositivi più fondamentali utilizzati nei test elettrici. Il dispositivo ICT tradizionale sfrutta un letto di chiodi specializzato che entra in contatto con i componenti saldati in modo solido sulla scheda PCB e si avvale di determinate tensioni e correnti per eseguire il collaudo finale, in modo da poter individuare difetti dei componenti, tra cui mancanti, spostamenti, posizionamenti errati, deviazioni dei parametri, ponti di saldatura, circuiti aperti e cortocircuiti, ecc. Il letto di chiodi funziona in modo appropriato per PCBAs semplici e per produzioni di grande volume grazie alla sua alta velocità e al basso costo. Tuttavia, con l’aumento graduale della densità di assemblaggio delle PCB, l’assemblaggio SMT a passo fine e l’introduzione di nuovi prodotti che attraversa un periodo sempre più breve e con la crescente diversificazione delle schede PCB, il collaudo a letto di chiodi deve affrontare alcuni problemi indispensabili che non riesce a superare. Non è nemmeno in grado di eseguire test su alcuni assemblaggi PCB SMT ad alta densità.

Un altro metodo ICT diffuso per l’assemblaggio di PCB SMT ètest a sonde volanteche dipende da una grande quantità di sonde volanti per testare le prestazioni elettriche dei circuiti. Tuttavia, è ampiamente accettato per essere applicato nei test di fabbricazione dei PCB. Poiché viene utilizzato nei test di assemblaggio a montaggio superficiale, è in grado di fare di più.

AXI

Rispetto all’AOI, l’AXI è un metodo di ispezione di nuova concezione. Quando le schede PCB assemblate entrano nell’apparecchiatura AXI lungo la guida, i raggi X vengono assorbiti dal rivelatore sottostante dopo essere stati emessi dal tubo trasmittente ed essere passati attraverso il PCB. Poiché i giunti di saldatura contengono una grande quantità di piombo in grado di assorbire i raggi X, i giunti di saldatura ben formati appariranno come punti neri sull’immagine, mentre i raggi X penetrano in alcuni materiali come fibra di vetro, rame o silicio. Pertanto, l’ispezione a raggi X rende i giunti di saldatura così diretti e chiari che i difetti dei giunti di saldatura possono essere ispezionati automaticamente tramite algoritmi di analisi delle immagini.

Grazie allo sviluppo della tecnologia moderna, l’ispezione a raggi X si è evoluta da 2D a 3D. Come metodo di ispezione tramite trasmissione di raggi X, la prima genera immagini nitide dei giunti di saldatura dei componenti montati su schede monofaccia, mentre offre prestazioni scarse sulle schede a doppia faccia. La seconda, invece, sfrutta la tecnologia di stratificazione, risultando così in grado di ispezionare i giunti di saldatura sulle schede a doppia faccia. Inoltre, l’ispezione a raggi X 3D è anche in grado di rilevare i difetti di quei giunti di saldatura non visibili, come i giunti BGA e i giunti PTH. Inoltre, è possibile ispezionare la saldatura nei fori PTH per garantirne la sufficienza, in modo che la qualità dei giunti di saldatura venga notevolmente migliorata.

Confronto tra AOI, ICT e AXI

Ogni moneta ha due facce.

L’ICT è uno dei metodi di prova più comuni applicati duranteprocesso di produzionecon i suoi vantaggi: elevata capacità di individuazione dei difetti e alta velocità di test. L’ICT è accettato dalle aziende che richiedono prodotti in grandi volumi grazie alle sue caratteristiche di praticità e rapidità. Tuttavia, quando si tratta di utenti che richiedono piccoli volumi e molteplici tipologie di prodotti, non è appropriato perché i chiodi a letto devono essere cambiati spesso. Inoltre, man mano che i circuiti diventano più complessi e più densi, il metodo di test tradizionale deve affrontare limiti estremi ed è sempre più difficile per l’ICT individuare i difetti. Inoltre, l’aggiunta di più punti di contatto tende a causare errori di test e un maggior numero di ritest.

Il principale vantaggio dell’AOI risiede nel tempo estremamente breve di programmazione del test e nell’elevata flessibilità. Oltre ai difetti che l’ispezione visiva non riesce a individuare, l’AOI è anche in grado di accumulare i dati sulla qualità di produzione di ciascun anello e sulle tipologie di difetti, che verranno forniti agli ingegneri del controllo tecnologico per l’analisi e la gestione. Gli svantaggi dell’AOI includono l’incapacità di rilevare errori di circuito e l’impossibilità di individuare giunti di saldatura non visibili.

In quanto tecnologia di ispezione relativamente matura, l’AXI è in grado di coprire un tasso di difetti di produzione fino al 97% e di ispezionare giunzioni di saldatura non visibili a occhio nudo. Tuttavia, l’AXI non è in grado di rilevare difetti relativi alle prestazioni elettriche.

Impara a trarne il meglio.

Poiché ogni metodo di ispezione presenta i propri vantaggi e svantaggi, essi non sono in realtà in un rapporto di tipo “aut aut”, ma si completano a vicenda. ICT, AOI e AXI possono essere innanzitutto classificati in due categorie: ICT e AOI/AXI, poiché l’ICT è responsabile dell’ispezione dei difetti nel circuito, mentre AOI/AXI è destinato ai difetti di aspetto. In conclusione, l’ICT dovrebbe essere sicuramente adottato e si dovrebbe prendere in considerazione AOI/AXI o la loro combinazione.

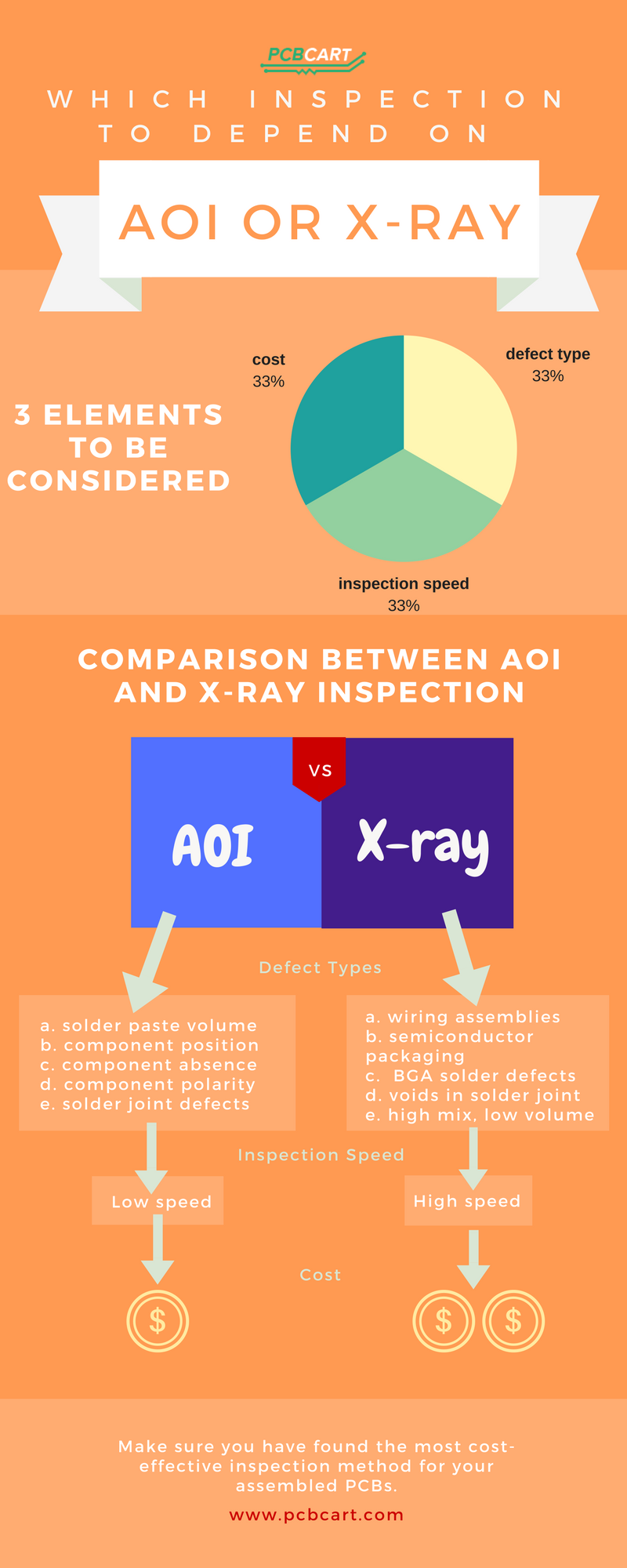

AOI/AXI svolge un ruolo significativo nel determinare la qualità dell’assemblaggio a montaggio superficiale. Differiscono l’uno dall’altro in molti aspetti:

In base alla rappresentazione nell'immagine sopra,costo, tipo di difetto e velocità di ispezione sono principalmente gli elementi che dovrebbero essere presi in considerazione quando si è pronti a scegliere un metodo di ispezione ideale per PCB a montaggio superficiale.

PCBCart ha le capacità per eseguire AOI, ICT e AXI sui PCB

PCBCart stampa PCB per produttori di elettronica da oltre vent’anni. Possiamo fornire AOI, ICT e AXI per soddisfare diverse esigenze. Se avete esigenze di produzione di PCB e siete interessati a ottenere maggiori dettagli sulle nostre capacità di ispezione PCB, consultate le seguenti pagine:

•PCBCart esegue il test elettrico al 100% su ogni singolo circuito stampato

•Opzione gratuita di ispezione ottica automatizzata da PCBCart

•Ispezione automatizzata a raggi X da PCBCart

•Ecco perché dovresti lasciare che PCBCart produca i tuoi PCB

È fondamentale affrontare il complesso mondo dell’assemblaggio PCB SMT con una selezione appropriata della tecnologia di ispezione per garantire qualità ed efficienza. Il presente articolo ha offerto una visione comparativa di AOI, ICT e AXI, che differiscono in termini di capacità e limitazioni. L’AOI eccelle per la sua velocità e il rapido rilevamento dei difetti, l’ICT eccelle nella produzione ad alto volume grazie ai suoi test elettrici approfonditi e l’AXI fornisce informazioni dettagliate sui giunti di saldatura nascosti per garantire un’elevata qualità.

Con l’integrazione efficace di queste tecnologie, i produttori possono massimizzare il loro processo di ispezione e ottenere risultati ottimali. Contatta PCBCart per un preventivo oggi stesso e lascia che i nostri esperti sfruttino le più recenti tecnologie di ispezione per garantire la qualità e le prestazioni ottimali del tuo assemblaggio PCB SMT.