Esistono due strutture PoP ampiamente utilizzate, ovvero la struttura PoP standard e la struttura PoP TMV.

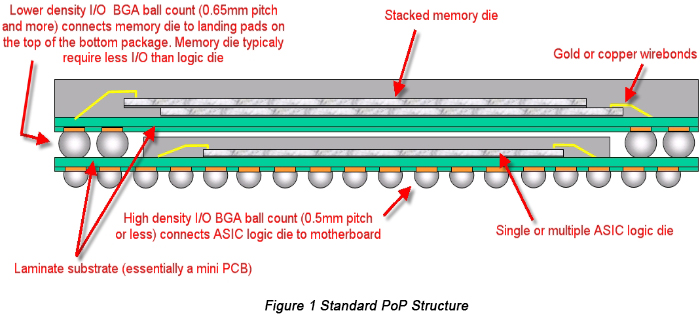

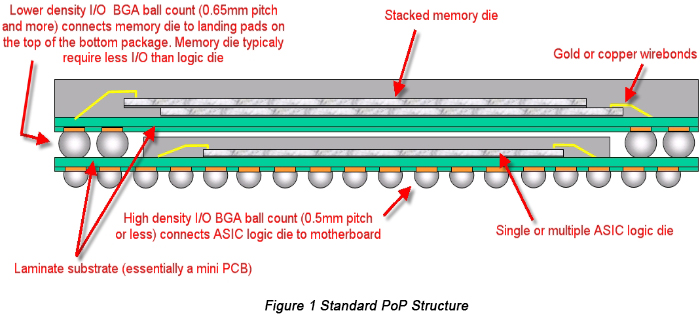

Struttura PoP standard

In un PoP standard, i dispositivi logici sono collocati nel package inferiore e presentano una struttura di saldature BGA a passo fine, in armonia con l’attributo del dispositivo caratterizzato da un elevato numero di pin. Il package superiore nella struttura di un PoP standard contiene dispositivi di memoria o memorie impilate. A causa dell’insufficiente numero di pin presenti nei dispositivi di memoria, è possibile applicare una margin array in modo che le interconnessioni tra i dispositivi di memoria e i dispositivi logici avvengano al margine dei due package.

Attualmente i wire bond vengono rapidamente sostituiti dalla tecnologia flip chip nel package inferiore per soddisfare le crescenti esigenze di riduzione delle dimensioni del package, il che comporta una costante diminuzione del passo di saldatura nel package inferiore. Un passo di saldatura di 0,4 mm è comunemente applicato nel package inferiore. Inoltre, sia i chip di memoria dinamica ad accesso casuale (DRAM) sia i chip DRAM contenenti memoria flash nel package superiore puntano a velocità e larghezza di banda più elevate. Di conseguenza, il package superiore deve avere un numero maggiore di giunti di saldatura, rendendo necessario ridurre il passo di saldatura del package superiore. Inizialmente, un passo di 0,65 mm era più che sufficiente, mentre attualmente è richiesto un passo più fine. Come appena menzionato, un passo di 0,4 mm è stato ampiamente applicato nella struttura PoP.

Immagine da wikipedia.org

La miniaturizzazione attraverso un’elevata integrazione è l’elemento chiave che contribuisce alla grande diffusione del PoP. Gli elementi principali che determinano le dimensioni del PoP includono:

• Dimensione massima di un dispositivo logico nudo;

• Conteggi delle interfacce I/O per i dispositivi logici;

• Conteggio complessivo dei bus di alimentazione e di massa;

• Dimensioni dei dispositivi di memoria nel package superiore che forniscono supporto complessivo per I/O, alimentazione, massa e supporto meccanico;

• Cablaggio ad alta densità e rete incrociata richiesti dalla configurazione di dispositivi logici e di memoria integrati in BGA;

• Il numero complessivo di saldature richiesto dal package inferiore e dall’area interessata.

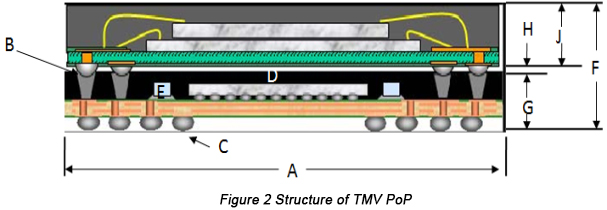

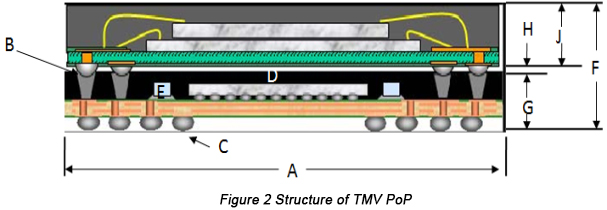

Struttura PoP TMV

Il Through Mold Vias (TMV) PoP, una creazione e un miglioramento basati sul PoP standard, è stato ampiamente applicato nelle apparecchiature elettroniche portatili grazie al suo vantaggio di passo fine. La Figura 2 mostra la struttura del TMV PoP.

La seguente tabella indica le dimensioni principali di una struttura di TMV PoP.

|

Pacchetto (A)

|

Saldatura superiore

array (B)

|

Saldatura inferiore

array (C)

|

Wafer di silicio (D)

|

Passivo

componente (E)

|

Pacchetto impilato (F)

|

| 14*14 mm |

Passo: 0,5 mm

Pads: 200

Array: 27*2 |

Passo: 0,4 mm

Pad: 620

Array: 33*6 |

7,10mm*6,97mm*0,13mm |

Taglia: 0105

Quantità: 32 |

Attraverso la parte superiore dello stampo: 0,40

Strato inferiore: 0,21 mm

Altezza inferiore del package: 0,76 mm

Gioco (H): 0,03 mm

Altezza massima del package (J): 0,53 mm

Altezza complessiva: 1,32 mm |

In un PoP TMV, i through mold via sono responsabili della connessione elettrica tra il dispositivo logico nel package superiore e il dispositivo di memoria nel package inferiore, che viene realizzata tramite i through mold via nel package inferiore e tra il solder superiore nel package inferiore e il solder nel package superiore. Entrambi i solder nel package superiore e in quello inferiore erano sferici prima della saldatura, dopo la quale sono diventati oggetti cilindrici indicati dal punto B, come quelli in Figura 2.

Si prevede che il TMV PoP sia in grado di ridurre le dimensioni del package, lo spessore e la deformazione. Inoltre, consente alla prossima generazione di PoP di raggiungere una maggiore densità di interconnessione, prestazioni e affidabilità. I suoi vantaggi includono:

• Ha rotto il collo di bottiglia tra passo e spazio di sgombero del package, contribuendo a soddisfare le esigenze di una densità crescente dell’interfaccia di memoria.

• La struttura completamente stampata e bilanciata è vantaggiosa per il controllo della deformazione, in modo da soddisfare l’esigenza di ridurre lo spessore del package inferiore.

• È stato aggiunto il rapporto dimensionale tra chip e package.

• Contributivo alla configurazione del wire bonding, FC, chip impilati e componenti passivi.

• Contribuiscono ad aumentare l’affidabilità dei componenti superiori e inferiori: i through mold vias sono in grado di contenere saldature di volume maggiore, supportare un’altezza di stand-off più elevata e migliorare la distribuzione delle sollecitazioni durante i cicli termici.

Per quanto riguarda le modalità PoP della tecnologia a montaggio superficiale (SMT), sono disponibili due tipi di tecnologie: PoP pre-impilato e PoP impilato su scheda.

Nella tecnica PoP pre-impilata, i produttori impilano il package superiore e quello inferiore, eseguono la saldatura per fare in modo che la combinazione diventi un componente chiamato dispositivo pre-impilato, quindi fissano il componente combinato sulla superficie del circuito stampato (PCB) e realizzano la saldatura a rifusione.

Nella tecnica PoP di impilamento on-board, i produttori impilano in sequenza il package inferiore e quello superiore sul circuito stampato. Per prima cosa montano il package inferiore sul circuito stampato, quindi montano il package superiore su quello inferiore dopo averlo immerso nel flussante o nella pasta saldante. Successivamente, eseguono una saldatura a rifusione sul package impilato.

Prendendo come esempio un’assemblaggio SMT a doppia faccia, i passaggi dell’assemblaggio PoP impilato su scheda includono:

• Assemblaggio dei componenti lato non-PoP (stampa, montaggio, saldatura a rifusione e ispezione);

• Stampa della pasta saldante sul lato PoP;

• Montaggio del package inferiore e di altri dispositivi;

• Flusso o pasta saldante per immersione dei dispositivi del package superiore;

• Montaggio del pacco superiore;

• Saldatura a rifusione;

• Ispezione (a raggi X o AOI).

Rispetto alla tecnica di assemblaggio SMT PoP pre-impilato, l’impilamento PoP su scheda comprende due passaggi aggiuntivi: l’immersione del package superiore nel flussante o nella pasta saldante e il montaggio del componente superiore.

Primo passaggio: stampa della pasta saldante del package inferiore PoP

La stampa della pasta saldante del package inferiore PoP è determinata dalle dimensioni del componente, dalle dimensioni dei pad e dallo spazio libero tra i componenti. Con l’ampia applicazione dei componenti 01005 e dei CSP (chip scale package) ad alta densità, lo spazio libero è passato a 0,1-0,15 mm e lo spazio libero di stampa dello stencil rientra nell’intervallo 4-5 mil. Per soddisfare tali requisiti crescenti, si utilizza solitamente uno stencil tagliato al laser e/o a gradini realizzato per elettroformatura. La pasta saldante viene selezionata in base allo spazio libero di stampa. Molte aziende hanno iniziato a utilizzare la pasta saldante di Tipo IV, mentre la pasta saldante di Tipo III è ancora impiegata in molte situazioni.

Il package inferiore dell’assemblaggio PoP è identico al BGA (ball grid array) e all’assemblaggio CSP in termini di tecnica di controllo della stampa della pasta saldante, quindi non sono state riscontrate differenze significative tra il package inferiore PoP e altri componenti a passo fine. L’ispezione della qualità di stampa può essere effettuata con la stampante o con apparecchiature AOI (Automated Optical Inspection).

Fase due: immersione del pacchetto superiore PoP

Sia per l’immersione in pasta saldante che per l’immersione in flussante, tutti i sistemi di montaggio devono prendere in considerazione un modulo di immersione integrato per poter realizzare con successo l’immersione del package superiore. Durante l’immersione, è necessario considerare la capacità complessiva di immersione. Con il miglioramento dell’area di contatto, lo sforzo esercitato dal PoP sulla superficie della pasta saldante aumenta di conseguenza. Per evitare un prelievo di pasta saldante insufficiente o incompleto, si raccomanda di modificare la capacità di assorbimento o l’area in cui opera lo strumento di assorbimento. Prima dell’assemblaggio SMT, qualsiasi movimento trasversale tra la superficie della pasta saldante e l’impilamento PoP contribuirà sicuramente ad aumentare la probabilità di una bagnabilità scadente alle estremità di saldatura. La pasta saldante che si trova in periferia rispetto alle estremità di saldatura deve essere rimossa prima della saldatura a rifusione, altrimenti potrebbero verificarsi difetti di saldatura.

È importante osservare attentamente i cambiamenti della superficie della pasta saldante dopo l’immersione. Lo spessore della pasta saldante è controllato da una lama raschiante che scorre con forza sulla superficie della pasta saldante.

Dopo l’immersione e prima del montaggio superficiale, il sistema di ispezione del posizionamento appartenente all’apparecchiatura di montaggio superficiale dovrebbe essere in grado di ispezionare il drenaggio e l’insufficienza della pasta saldante o del flussante sui terminali, nonché di ispezionare l’eccesso di pasta saldante sui terminali stessi. Uno spessore di immersione non idoneo o variazioni della viscosità della pasta saldante possono portare a variazioni del volume di pasta saldante prelevata per immersione. Inoltre, a causa dei cambiamenti ambientali, dei lunghi tempi di attesa in un vassoio e del tempo di esposizione, è possibile che si verifichino variazioni nelle caratteristiche della pasta saldante.

Grandi sfide per l’ispezione delle saldature dopo l’immersione e prima del montaggio superficiale si presentano a causa di problemi di riconoscimento del colore. Alcune modifiche visive possono essere osservate sulle saldature dopo l’immersione nel flussante nei casi di PoP e FC. Per soddisfare le esigenze dell’AOI, i fornitori di flussante devono colorare il flussante. Attualmente, coloranti come bianco, nero e rosso sono ampiamente utilizzati nel flussante.

Sia per l’immersione nella pasta saldante che per l’immersione nel flussante, è necessario garantire che si possa ottenere un volume affidabile di pasta saldante o di flussante. Quando si tratta di applicazioni specifiche, ci si può basare su esperimenti o ottimizzazioni, ma per i problemi che non possono essere valutati in questo modo occorre esplorare altri metodi. Ad esempio, è relativamente difficile giudicare il volume del flussante prelevato per immersione, mentre il volume della pasta saldante prelevata per immersione dovrebbe essere valutato osservando la variazione di peso dopo l’immersione.

Per ottenere un eccellente effetto di immersione, è necessario garantire alcuni elementi significativi tramite l’immersione in pasta saldante e in flussante, tra cui: omogeneità, tempo di permanenza sul vassoio, coerenza tra quantità immersa e volume, e tempo di attesa prima della saldatura a rifusione dopo l’immersione.

A.Omogeneità

Inizialmente, l’omogeneità veniva verificata spalmando il materiale per immersione sulla superficie di un vetrino e osservandolo poi al microscopio ottico. Se si osservava una consistenza cremosa uniforme, ciò indicava che l’omogeneità era stata ottenuta con successo. Ma se si riscontrava un aspetto ondulato o granuloso, particelle di grandi dimensioni e conglomerati, ciò indicava che l’omogeneità non era stata raggiunta. I requisiti di omogeneità sono determinati dalla dimensione del PoP. In generale, le particelle il cui diametro supera un terzo di quello della lega saldante non devono essere mescolate nel materiale per immersione.

B.Tempo di permanenza su un vassoio

Nel processo di immersione, il flussante o la pasta saldante viene distribuita uniformemente su un vassoio rotante da una lama dosatrice in grado di impostarne lo spessore. A causa dell’ingresso di umidità o dell’evaporazione, le caratteristiche del materiale diminuiranno o potranno persino portare a incoerenze. Il tempo di permanenza dovrebbe essere lungo quanto un intero turno di lavoro (da 8 a 10 ore) e può essere calcolato monitorando la consistenza del PoP dopo l’immersione con l’attrezzatura di dipping. Inoltre, la viscosità della pasta saldante e del flussante può essere misurata sulla base delle normative IPC-TM-650, nelle quali lo spessore di stampa è stabilito nell’intervallo compreso tra 200 e 250 μm.

C.Coerenza tra quantità di immersione e volume

È una questione complessa determinare la coerenza tra la quantità di immersione e il volume, soprattutto per l’immersione nel flussante. La quantità di immersione PoP può essere calcolata misurando il suo peso prima e dopo l’immersione.

La consistenza della pasta saldante per immersione può essere ispezionata al microscopio ottico dopo l’immersione, capovolgendo il PoP. Misurare la consistenza del flussante per immersione è un compito così impegnativo, a causa della trasparenza del flussante, che vengono forniti i seguenti passaggi come guida:

• Mettere il flussante in una vasca rotante e utilizzare un rullo di gomma fisso per garantirne la uniformità.

• Prendi il PoP e immergilo nel flussante.

• Posizionare il PoP su una scheda di rame e poi sollevare il PoP in modo che il flussante rimanga sulla scheda.

• Osservare la scheda di rame al microscopio con un ingrandimento di 45.

Un altro metodo per misurare la distribuzione del flussante consiste nell’impilare la PoP tramite immersione nel flussante su un pezzo di laminato di vetro e poi fissarli insieme con del nastro adesivo. Capovolgere l’insieme e si può osservare la distribuzione del flussante. L’alone di flussante può essere visto direttamente sul laminato di vetro.

Quando si tratta di flussante colorato, è più facile misurare la coerenza della sua distribuzione. Tuttavia, il volume del flussante immerso è così ridotto che il metodo di colorazione viene solitamente trascurato.

D.Tempo di attesa prima della saldatura a rifusione dopo l’immersione

In generale, il tempo di attesa prima della saldatura a rifusione dopo l’immersione ha poca influenza sulla qualità della saldatura e persino il flussante secco non porterà a una qualità di saldatura estremamente bassa. In molte situazioni, il flussante in gel è sufficiente per garantire l’affidabilità della saldatura. Ma per la pasta saldante la situazione è completamente diversa. Poiché la polvere della pasta saldante tende a ossidarsi, è necessario definire in anticipo un tempo di attesa accettabile prima della saldatura a rifusione dopo l’immersione.

L’identificazione del tempo di attesa può essere ottenuta tramite un esperimento in cui si osserva la formazione della saldatura, con l’obiettivo di eliminare l’ossido prima della formazione stessa, il che contribuisce a garantire un’eccellente qualità della saldatura. Di conseguenza, il flussante o la pasta saldante devono essere testati in condizioni estreme per verificare se sono in grado di mantenere un tempo di attesa più lungo prima della saldatura a rifusione dopo l’immersione. Le condizioni e i requisiti di questo esperimento includono:

• Il flussante o la pasta saldante deve essere esposto ad elevata umidità.

• Prima della saldatura a rifusione, il flussante o la pasta saldante devono essere esposti all’aria per un lungo periodo ad alta temperatura. Ad esempio, l’umidità relativa dovrebbe essere del 95% e il tempo di esposizione è rispettivamente di 2/4/8 ore quando si testa la prestazione del flussante o della pasta saldante.

• Dopo la saldatura a rifusione, le saldature devono essere ispezionate ai raggi X per individuare difetti quali bagnabilità, cavità e ponticellamenti.

In questo esperimento, la configurazione PoP immersa deve essere prima capovolta e poi esposta ad alta temperatura e alta umidità, in modo da evitare di danneggiare il flussante o la pasta saldante che è stata applicata sulla saldatura.

E.Immersione nel flussante

L’immersione nel flussante presenta tre principali vantaggi: la differenza di dimensioni che si verifica originariamente tra le saldature non verrà amplificata; la tecnica è controllabile; il materiale è facile da prelevare.

Poiché il chip presenta una bassa deformazione, l’applicazione del flussante in FC non porterà a saldature aperte. Forse, sulla base dell’esperienza di applicazione in FC, nel PoP è stato inizialmente selezionato il flussante per immersione. Tuttavia, il PoP ha almeno due superfici di contatto (scheda circuito e PoP inferiore, PoP inferiore e PoP superiore), ciascuna delle quali presenta potenziali problemi di deformazione. La soluzione a questo problema risiede nel miglioramento dello spessore del flussante per immersione, che potrebbe non causare difetti di saldatura ma porterà sicuramente a una maggiore quantità di contaminanti, il che rappresenta probabilmente un vero problema per il successivo underfill inferiore.

F.Immersione in pasta saldante

Per risolvere il problema causato dalla deformazione PoP, è necessario utilizzare l’immersione in pasta saldante al posto dell’immersione in flussante. Rispetto all’immersione in flussante, i vantaggi dell’immersione in pasta saldante includono:

• In grado di compensare in una certa misura la deformazione dei componenti e del substrato;

• Eccellente compatibilità con le tecniche attuali senza necessità della partecipazione di tecniche aggiuntive;

• Dopo la saldatura, una distanza relativamente ampia tra il componente e la scheda è vantaggiosa per l’affidabilità;

• Prima del montaggio superficiale, i giunti saldati con immersione in pasta saldante tendono a essere ispezionati più facilmente.

Sebbene l’immersione in pasta saldante sia stata considerata l’alternativa ottimale, con qualità e prestazioni come priorità, essa presenta degli svantaggi:

• In grado di amplificare le distinzioni tra i soldati;

• Tipi di pasta saldante così limitati che possono essere applicati e costosi.

Si consiglia di utilizzare pasta saldante di tipo V o pasta saldante con particelle più piccole per l’applicazione a immersione. Il contenuto metallico della pasta saldante dovrebbe essere approssimativamente dell’80%-85% p/p e l’applicazione della pasta saldante contribuisce alla connessione tra la saldatura e il pad, riducendo la possibilità di saldature aperte. Poiché la pasta saldante con particelle molto piccole presenta un elevato livello di ossidazione, l’uso di questo tipo di pasta saldante non solo può migliorare l’omogeneità, ma anche ritardare il processo di fusione.

Nel processo di saldatura a rifusione, poiché il package superiore del PoP mantiene una temperatura elevata, può verificarsi l’ingresso del core nelle saldature nonostante la presenza della pasta saldante, il che potrebbe portare a saldature aperte. Quando si utilizza una pasta saldante contenente particelle molto piccole, una velocità di fusione inferiore della pasta saldante può far sì che il package superiore e quello inferiore raggiungano simultaneamente la stessa temperatura, in modo da impedire l’ingresso del core.

Lo spessore dell’immersione nella pasta saldante deve essere determinato in base alle dimensioni dei terminali del componente, per garantire uno spessore sufficientemente stabile e uniforme e permettere che anche il terminale più piccolo venga immerso nella pasta saldante. La profondità di immersione nella pasta saldante deve essere rigorosamente controllata. Gli esperimenti indicano che, quando la profondità di immersione supera il 50% dell’altezza del terminale, da un lato la quantità di pasta saldante aumenta; dall’altro, la pasta saldante avvolge le terminazioni a sfera, causando un eccessivo deposito di pasta saldante, che può portare a difetti di saldatura.

Fase tre: posizionamento del componente PoP

A causa della struttura speciale del PoP, è necessario prestare molta attenzione al posizionamento e al controllo del package superiore, poiché tutti i sistemi avanzati di montaggio superficiale devono garantire il controllo accurato delle dimensioni sull’asse Z e resistere a urti e vibrazioni durante il processo di assemblaggio.

La caratteristica di impilamento del PoP tende a causare spostamenti. Durante il montaggio, a volte si generano vibrazioni casuali a causa dell’allungamento del nastro trasportatore dell’apparecchiatura di montaggio. La convezione dei gas deve essere considerata con attenzione nelle apparecchiature di saldatura a rifusione, poiché talvolta può anch’essa causare vibrazioni.

Fase quattro: saldatura a rifusione del PoP

Tecniche senza piombotendono a causare difetti come l’ossidazione del metallo, la scarsa bagnabilità e la saldatura incompleta. In azoto con una bassa concentrazione di ossigeno (50 ppm), la saldatura riduce l’ossidazione del metallo e offre un’eccellente bagnabilità, contribuendo alla formazione di un collasso completo. Inoltre, offre buone prestazioni di autoallineamento, con un aumento del costo di saldatura dal 25% al 50%.

Poiché la saldatura senza piombo richiede una temperatura elevata, i componenti o i substrati relativamente sottili (lo spessore può essere di 0,3 mm) tendono facilmente a deformarsi durante il processo di saldatura a rifusione; è quindi necessario richiedere curve di temperatura di rifusione delicate e ottimizzate. Inoltre, la temperatura interna dei componenti del package superiore e di quelli del package inferiore svolge un ruolo così importante nella saldatura a rifusione che la temperatura superficiale dei componenti del package superiore non dovrebbe essere troppo alta, mentre il materiale di apporto e la pasta saldante appartenenti al componente del package inferiore devono fondere completamente per ottenere giunti di saldatura di alta qualità. Per quanto riguarda l’assemblaggio con impilamento multiplo, si raccomanda di controllare la velocità di aumento della temperatura entro 1,5 °C/s per evitare il verificarsi di alcuni difetti, tra cui shock termico, spostamenti all’interno del forno, ecc. A parità di qualità di saldatura, la temperatura di rifusione dovrebbe essere la più bassa possibile per ridurre al massimo la probabilità di deformazioni termiche.

Vale anche la pena ricordare che, poiché la plastica è utilizzata come materiale di imballaggio del PoP, l’umidità del PoP deve essere rigorosamente controllata per evitare il fenomeno del “popcorn”.

Passaggio cinque: Ispezione ottica e a raggi X del PoP

Nel processo di assemblaggio e saldatura PoP possono verificarsi molti tipi di difetti, come saldatura aperta, saldatura fredda, ponticellatura, penetrazione del nucleo, pasta saldante insufficiente, pasta saldante in eccesso, cavità di saldatura, perdita di saldatura, pad sollevati, difetto “pillow”, detriti, sfera di stagno, flussante in eccesso, imbarcamento del package, package rotto, solder mask danneggiata e spostamento della solder mask. I metodi di ispezione aiutano a eliminare tali difetti, tra cuiAOI, ispezione endoscopica,Ispezione a raggi X, ispezione a raggi X obliqui e ispezione a raggi X 3D. La seguente tabella illustra le capacità di ispezione di ciascun metodo in base alle sue caratteristiche.

|

Metodo di ispezione

|

Ispezione ottica

|

Ispezione a raggi X

|

|

AOI

|

Ispezione endoscopica

|

2D

|

Vista 2D + obliqua

|

3D

|

| Saldatura aperta |

parzialmente |

parzialmente |

X |

√ |

√ |

| Saldatura a freddo |

parzialmente |

parzialmente |

X |

√ |

√ |

| Colmare il divario |

parzialmente |

parzialmente |

√ |

√ |

√ |

| Ingresso del nucleo |

parzialmente |

parzialmente |

X |

√ |

√ |

| Pasta saldante insufficiente |

X |

parzialmente |

X |

√ |

√ |

| Pasta saldante in eccesso |

X |

X |

X |

√ |

√ |

| Cavità di saldatura |

X |

X |

√ |

√ |

√ |

| Perdita di saldatura |

parzialmente |

parzialmente |

√ |

√ |

√ |

| Distacco della saldatura |

parzialmente |

parzialmente |

X |

√ |

√ |

| Sbucciatura del tampone |

X |

parzialmente |

X |

√ |

√ |

| Difetto a cuscino |

parzialmente |

parzialmente |

X |

√ |

√ |

| Detriti |

parzialmente |

parzialmente |

parzialmente |

parzialmente |

parzialmente |

| Sfera di stagno |

parzialmente |

parzialmente |

√ |

√ |

√ |

| Flusso eccessivo |

parzialmente |

parzialmente |

X |

X |

X |

| Imbarcamento del pacchetto |

√ |

√ |

X |

√ |

√ |

| Pacchetto danneggiato |

parzialmente |

parzialmente |

X |

parzialmente |

parzialmente |

| Danneggiamento della maschera di saldatura |

X |

X |

√ |

√ |

√ |

| Spostamento della solder mask |

X |

X |

√ |

√ |

√ |

L’ispezione endoscopica può essere applicata per verificare difetti che la radiografia 2D non riesce a rilevare, tra cui saldature aperte, penetrazione nel core, pasta saldante insufficiente, distacco dei pad e detriti (non metallici). Il suo principale svantaggio risiede nell’impossibilità di ispezionare le saldature all’interno di un BGA. Tuttavia, costa meno dell’ispezione a raggi X e può essere utilizzata come strumento di ispezione multifunzione in grado di acquisire immagini e video durante la saldatura.

L’ispezione a raggi X 2D può rilevare difetti come ponticellamento, cavità di saldatura, perdita di saldatura, pallini di stagno, danneggiamento della solder mask e spostamento. Tuttavia, in alcune circostanze non riesce a rilevare difetti quali saldature aperte, saldature fredde e quantità insufficiente di pasta saldante. Questi difetti non possono essere individuati finché non si applica la vista obliqua ad altissimo ingrandimento (OVHM), grazie alle sue prestazioni precise ed eccellenti. Uno strumento di ispezione a raggi X 2D presenta una risoluzione di 8-10 μm e alcuni sistemi avanzati possono raggiungere una risoluzione inferiore a 1 μm.

L’ispezione a raggi X 3D integra le funzioni sia dell’ispezione endoscopica sia dell’ispezione a raggi X 2D, ed è in grado di ispezionare i collegamenti di saldatura e la struttura metallografica interna. Il suo principale svantaggio è l’elevato costo, la bassa velocità di ispezione e le funzioni ridondanti. Pertanto, è più adatta a tecnologie e prodotti altamente complessi.

L'applicazione dell'ispezione a raggi X 2D più vista obliqua è in grado di implementare funzioni tra cui:

• Ispezione dei difetti di assemblaggio e saldatura PoP;

• Conferma della situazione di stacking PoP;

• Ispezione della deformazione.