現代の科学技術の発展により、電子部品の小型化が進み、電子製品においてSMT技術および装置の大規模な応用が行われるようになっている。SMT製造この装置はフルオート、高精度、高速という特性を備えている。自動化の度合いが高まるにつれて、PCB設計にはより高い要求が課される。PCB設計はSMT装置の要件に適合しなければならず、そうでなければ製造効率や品質に影響を及ぼし、場合によってはコンピュータによる自動SMTが完了できない可能性もある。例えば、MARKが完全に満たされていない場合、装置が頻繁に故障する可能性がある。PCB形状、クランプエッジ、パネルに関する不合理な設計は、製造効率に影響を与え、パッド不良を引き起こす、あるいは機械による製造自体が完了できない場合もある。

SMT(表面実装技術)の略で表面実装技術は、PCB の所定の位置にコンポーネントをはんだ付けして実装する、先進的な電子製造技術の一種です。従来の THT(スルーホール技術)と比較して、SMT の最も顕著な特徴は、自動化製造の度合いが高く、大量自動生産に適していることです。

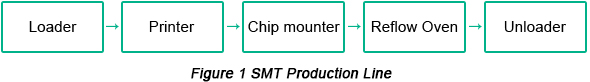

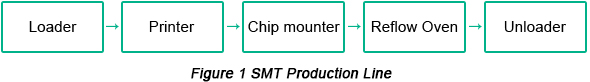

基本的な一体型SMT生産ラインには、ローダー、プリンター、チップマウンター、リフロー炉、およびアンローダーが含まれている必要があります。PCBはローダーからスタートし、搬送路に沿って送られ、各装置を通過しながら生産が完了していきます。その後、PCBはリフロー炉によって高温はんだ付けが行われ、印刷、実装、はんだ付けの製造が完了した状態でアンローダーへ搬送されます。このプロセスは、下記の図1に示されています。

PCB設計はSMT技術に含まれる重要な要素であり、SMT製造品質を左右する鍵となる工程です。この記事では、その品質に影響を与えるPCB設計要素について、次の観点から分析します。SMT装置製造SMT製造装置から求められるPCB設計要件には主に、PCBパターン、サイズ、位置決め穴、クランプエッジ、マーク、面付け方法などが含まれる。

・PCBパターン

自動SMT生産ラインにおいて、PCB製造ローダーから開始し、印刷、チップ実装、はんだ付けを経て生産が完了します。最後に、完成基板としてアンローダーから排出されます。この工程では、PCB は装置の搬送路上を移動するため、PCB パターンは装置間の搬送路に合わせた向きでなければなりません。

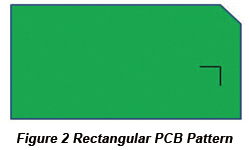

図2は、経路クランプ端が直線のように平坦な標準的な長方形PCBを示しており、この種のPCBは経路伝送に適しています。場合によっては、直角部が面取りとして設計されます。

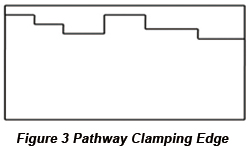

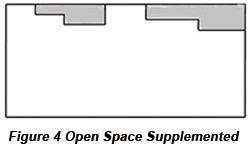

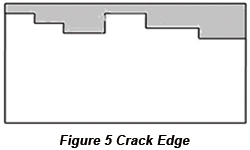

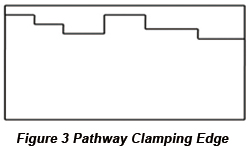

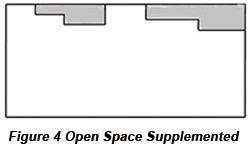

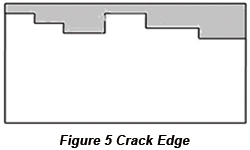

図3のPCB設計では、その経路のクランプエッジが直線ではないため、PCBの位置決めおよび装置内での伝送に影響を及ぼします。図3の開口部を補うことで、図4のようにクランプエッジを直線にすることができます。別の方法として、図5に示すようにPCBに割れ目エッジを追加することが挙げられます。

・PCBサイズ

PCB設計のサイズは、プリンターおよびチップマウンターの最大・最小サイズ要件に適合していなければなりません。現在のところ、ほとんどの装置で対応可能なサイズは、50mm×50mm から 330mm×250mm(または 410mm×360mm)の範囲です。

PCB の厚さが薄すぎる場合、設計サイズを大きくしすぎてはいけません。さもないと、リフロー時の温度によって PCB が変形してしまいます。長さと幅の比率は 3:2 または 4:3 が理想的です。

PCB サイズが装置の最小サイズ要件を下回る場合は、パネル化を行う必要があります。パネル数は PCB のサイズと厚さに応じて決定されます。

・PCB 位置決め穴

SMTの位置決め方法は、「位置決め穴とエッジ位置決めを併用する方法」と「エッジ位置決め」の2種類に分けられます。しかし、当社で採用している位置決め方法はフィデューシャルマーク。

・PCB クランプエッジ

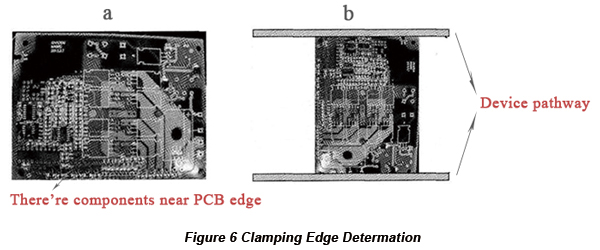

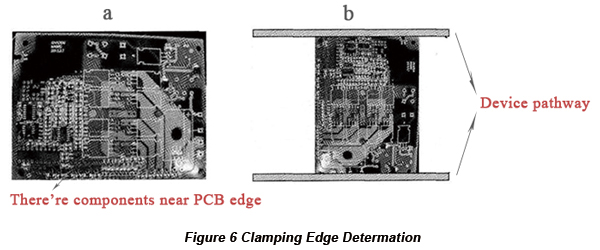

PCB は装置の搬送経路上を移動するため、クランプエッジの方向には部品を配置してはならない。さもないと、部品が装置によって押され、チップ実装に影響を及ぼす。図6(a) の PCB を例にとると、一部の部品が PCB の下端付近に配置されているため、上下の端部をクランプエッジとして使用してはならない。しかし、両側端部付近には部品がないので、図6(b) に示すように、2 つの短辺をクランプエッジとして使用することができる。

・マーク

PCBマークは、すべての全自動装置が改造のために使用する識別および位置決め用の識別ポイントですPCB製造エラー

a. 形状:塗りつぶしの円、四角形、三角形、ひし形、十字、空洞の円、楕円など。塗りつぶしの円が第一候補です。

b. サイズ:サイズは0.5mmから3mmの範囲でなければなりません。直径1mmの塗りつぶし円が第一候補です。

c. 表面:その表面は、PCBパッドのはんだ付け面と同一であり、はんだ付け面は平坦で、厚すぎず薄すぎず、優れた反射効果を有しています。

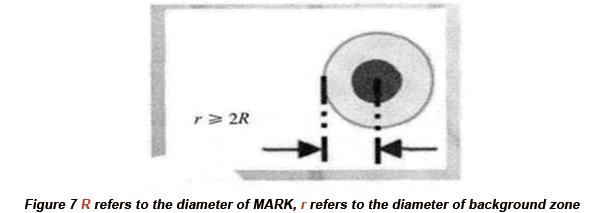

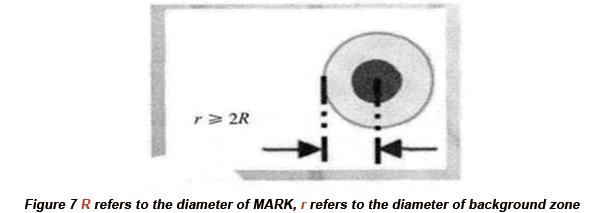

図7に示すように、マークおよび他のパッドの周囲にはバックグラウンドゾーンを設ける必要があり、シルクスクリーンおよびソルダーレジストをバックグラウンドゾーン内に含めてはなりません。

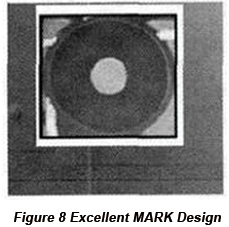

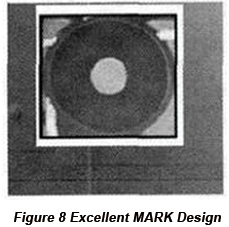

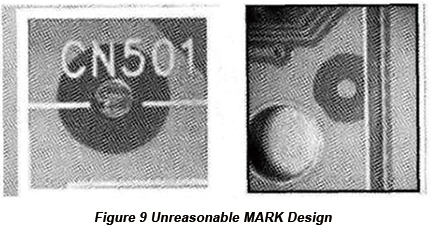

図8は優れたMARK設計手法を示し、図9はいくつかの不合理なMARK設計を示している。

図9では、シルク文字およびシルク線がマークの周囲に配置されており、これが装置によるマーク認識に影響を与え、マーク認識時の頻繁なアラーム発生を招き、その結果、製造効率に深刻な悪影響を及ぼします。

・パネル法

製造効率を高めるために、同じ形状または異なる形状の複数の小型PCBを組み合わせて、1つのパネル両面の一部のPCBでは、トップ面とボトム面を1つのパネルとして設計することができ、その結果、1枚のステンシルで対応できるためコストを削減できます。この方法は、トップ面とボトム面の切り替え時間を短縮するのにも役立ち、製造効率および設備稼働率を向上させます。

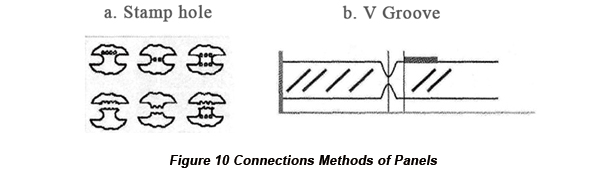

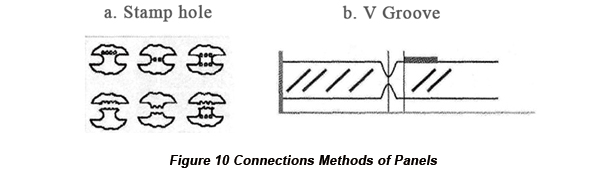

パネルの接続方法には、スタンピングホールとV溝があり、図10に示されています。

V 溝接続方式の要件の一つは、基板の残りの部分(未切削部)を、基板厚の 1/4 から 1/3 に保つことである。基板を削り取りすぎると、リフローの高温によって切削された溝が破損し、リフロー炉内で PCB が落下して焼損する可能性がある。

PCB 設計は非常に複雑な技術であり、デバイス要件とコンポーネントレイアウト、パッド設計と回路設計の両方を考慮しなければなりません。優れたPCB設計は、製品品質を保証するうえで重要な要素です。この記事では、SMT製造の観点から、PCB設計において考慮すべきいくつかの問題を取り上げます。これらの問題に十分な注意を払えば、SMTデバイスの全自動SMT製造を行うことができます。

プロジェクトが試作段階であっても量産段階であっても、PCBCart はお客様に最適な PCB ソリューションを提供します。当社の事業内容には、低コストの PCB 試作、カスタム回路基板の製造、スルーホールおよび SMT 実装サービスが含まれます。PCB プロジェクトを当社にお任せいただければ、高品質な回路基板を非常に合理的な方法でご提供できるとお約束します。カスタム PCB の製造および実装のお見積りは、こちらからお気軽にご依頼ください。

FR4基板製造の即時見積もりを取得

PCB組立見積もりを依頼

役立つリソース

•SMT基板の設計要件 第1部:一般的な部品のランド設計

•SMT基板の設計要件 パート2:パッドと配線の接続、スルーホール、テストポイント、ソルダーマスクおよびシルク印刷の設定

•SMTプリント基板の設計要件 第三部:部品レイアウト設計

•SMT基板の設計要件 第四部:マーク

•PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

•PCBCart の高度な PCB アセンブリサービス - 1 個から対応