プリント基板(PCB)は、私たちが今日使用しているあらゆる電子機器の、目立たないながらも欠かせない骨格となっています。小型のデジタル腕時計やスマートフォンから、大型で複雑な産業用機械、航空宇宙機器、医用画像システムに至るまで、そのすべてに用いられています。電子部品を機械的に支持し、電気的に接続するための基本的なプラットフォームとして、PCB は電気信号と電力の円滑な流れを可能にし、あらゆる電子製品の機能性にとって不可欠な存在となっています。ホビーユーザーの DIY プロジェクト、プロフェッショナルな試作機、あるいは量産品のいずれであっても、適切な PCB を選択できるかどうかが、電子機器開発の成否を左右します。しかし、PCB の種類、仕様、製造オプション、価格要因があまりにも多岐にわたるため、購入者が圧倒されてしまうことも少なくありません。

この包括的なガイドは、PCB 購入プロセスを自信を持って進めるために必要な重要知識をすべて凝縮したものです。PCB の基礎や種類の理解から、主要な購買検討事項、価格に影響する要因、設計および発注のワークフロー、コスト最適化戦略、そして信頼できるメーカーの選び方に至るまで、あらゆる内容を網羅しています。読み終える頃には、プロジェクトの技術要件、予算、生産スケジュールに合致した、十分な情報に基づく意思決定を行うための明確なロードマップが手に入っているはずです。

PCBとは何ですか?

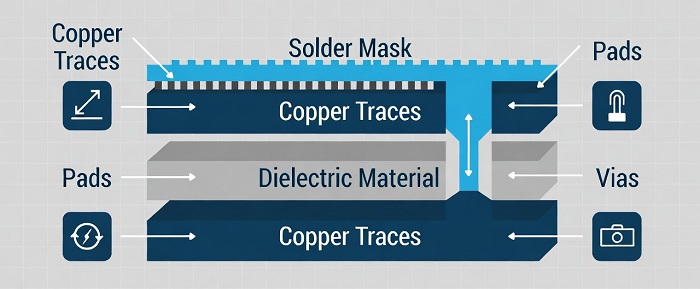

プリント基板(PCB)は、ガラス繊維やポリイミドなどの絶縁性基材でできた平板で、その表面(複雑な設計では複数の層)に薄い導電性の銅配線がエッチングによって形成されています。これらの銅配線は、基板上に実装された電子部品(例:抵抗、コンデンサ、集積回路、ダイオード)を相互に接続するための経路として機能し、部品間で電気信号や電力を伝送します。銅配線以外にも、PCB の主要な構成要素として、部品をはんだ付けするためのパッド、異なる層間で配線を接続するためのビア(ドリル穴)、銅を酸化から保護するソルダーレジスト、部品の表示用シルク印刷などがあります。

PCB では、部品を実装するために主に 2 つの方法が使用されます。表面実装技術(SMT、または Surface Mount Assembly〈SMA〉)とスルーホールはんだ付けです。SMT は大量生産においてより高速かつ低コストである一方、スルーホールはんだ付けはより堅牢な部品接続を実現できるため、耐久性が重要となる用途に最適ですが、その分コストは高くなります。

世界のPCB市場は、自動車、通信、ウェアラブル技術などの分野における小型で高性能な電子機器の需要に支えられ、着実な成長を遂げています。業界調査によると、世界のPCB市場規模は、2024年から2031年まで年平均成長率(CAGR)4.94%で成長し、2031年には1,186億3,000万米ドルに達すると予測されています。PCBは、民生用電子機器、医療機器、自動車部品、航空宇宙システム、産業機器、LED照明、セキュリティ機器など、事実上あらゆる産業で広く使用されており、その汎用性と現代技術における重要性を証明しています。

主なPCBの種類とその用途

すべてのPCBが同じように作られているわけではありません。各タイプは、それぞれ特有の機械的・電気的・環境的要件に適合するよう設計されています。あなたのプロジェクトに最適なPCBタイプは、回路の複雑さ、スペースの制約、動作条件、コストといった要因によって決まります。以下では、最も一般的なPCBタイプについて、その長所と短所、そして理想的な用途を詳しく解説します。

1. 単層PCB

最もシンプルでコスト効率の高いPCB設計である単層PCBは、非導電性基板の片面に単一層の銅配線を備えています。製造・修理・試作が容易なため、基本的な回路にとっての定番となっています。

・長所:低コストで、製造が簡単で、トラブルシューティングも容易です。

· 短所配線密度が限られており、複雑な回路配線に柔軟に対応できない。

· 理想的対象:電卓、基本的なセンサー、簡易電源装置、および最小限の機能を備えた低価格の民生用電子機器。

2. 二層PCB

両面プリント基板(PCB)は、基板の両面に銅配線があり、ビアと呼ばれる小さなめっきスルーホールによって接続されています。この設計により配線スペースが2倍になり、片面プリント基板と比べて、より柔軟な部品配置が可能になります。

・長所:より高い部品密度、向上した配線の柔軟性、中程度の複雑さに対してコスト効率が高い。

· 短所:単層PCBよりやや高価であり、製造時には高精度な位置合わせが必要です。

· 理想的対象:通信システム、HVAC制御、計装機器、および基本的なオーディオ機器のような中価格帯の民生用電子機器。

3. 多層PCB

多層プリント基板複数の絶縁基板で隔てられた3層以上の銅配線層で構成され、熱と圧力によって積層されています。一部のハイエンド多層PCBは30層以上を備えており、超高複雑・高速・高密度な回路をサポートすることが可能です。

・長所:高度な信号処理を可能にし、スペース効率を最大化し、高速かつ高周波数のアプリケーションをサポートします。

・短所:製造コストが高く、生産時間が長く、検査や修理が困難です。

・理想的な用途:医用画像装置(例:CTスキャナー)、航空宇宙・衛星システム、サーバー、コンピューター、および高性能産業機器。

4. リジッドPCB

リジッドPCBは最も一般的なタイプのPCBであり、硬質のガラス繊維基板(通常はFR-4)から作られます。堅牢で耐久性が高く、製造コストも比較的低いため、ほとんどの静的な電子機器における標準的な選択肢となっています。

・長所:低コストで、大量生産が容易で、構造的安定性が高い。

・短所:柔軟性がなく、コンパクトな空間や不規則な形状のスペースには収まりにくい。

・理想的な用途:ほとんどの据え置き型電子機器、デスクトップコンピューター、家庭用電化製品、および産業用機械を含む。

5. フレキシブルPCB

フレキシブルPCBポリイミドのような柔軟で耐熱性のある基材から作られています。狭いまたは不規則なスペースに収まるように曲げたり、折りたたんだり、ねじったりすることができ、振動や機械的ストレスに対してはリジッドPCBよりも優れた耐性を発揮します。

・長所:省スペースで耐振動性・耐熱性に優れ、コンパクト機器や可動式機器に最適です。

・短所:取り扱い時により壊れやすく、製造コストが高く、部品実装の選択肢が限られている。

・理想的な用途:ウェアラブル技術、折りたたみ式ディスプレイ、自動車の内部部品、および厳しいスペース制約のある航空宇宙機器。

6. リジッドフレックスPCB

リジッドフレックスPCB剛性基板とフレキシブル基板の長所を組み合わせ、部品実装用の剛性セクションと、狭いスペースで信号を配線するためのフレキシブルセクションを備えています。相互接続は基板内部に組み込まれており、耐久性と柔軟性を維持しながら、全体のサイズと重量を削減します。

・長所:軽量でコンパクト、高い信頼性を備え、構造的な安定性と柔軟性を兼ね備えています。

・短所:製造コストが高く、設計および製作が複雑である。

· 理想的用途:スペースと重量が重要となる医療用インプラント機器、航空宇宙システム、高級自動車部品、および携帯電子機器。

7.高周波PCB

高周波プリント基板は、無線周波数(RF)、マイクロ波、および高速デジタル用途向けに特別に設計されており、ロジャース材やPTFE(テフロン)のような特殊な基板を使用することで、高周波における信号損失を最小限に抑え、安定した誘電特性を実現します。

・長所:低損失で高い誘電安定性を備え、高周波性能に最適化されています。

・短所:高価で、調達と加工が難しく、限られた製造専門知識が必要。

・理想的な用途:5Gインフラ、レーダーシステム、無線通信モジュール、および衛星通信機器。

PCBを購入する際の重要なポイント

適切なPCBを購入するには、単に種類を選ぶだけでは不十分であり、プロジェクト特有のニーズ、技術仕様、および品質要件を慎重に評価する必要があります。以下は、購入前に検討すべき重要な要素です。

1. アプリケーションの適合性

最初のステップは、PCB があなたのプロジェクトの用途と業界に合わせて最適化されていることを確認することです。例えば:

- 産業用、医療用、および航空宇宙分野のアプリケーションでは、厳格な品質基準を満たす高信頼性の多層PCBが求められます。

- 一般的な民生用電子機器やホビー向けプロジェクトには、コスト効率の高い片面または両面のリジッドPCBを使用できます。

- テストおよびトラブルシューティング作業には、部品の試作や変更を容易に行えるブレッドボード基板が必要です。

- 高周波またはRFプロジェクトには、高品質な基板を用いた専用の高周波PCBが必要です。

常に、PCB の性能を動作環境(例:高温、多湿、振動)および機能要件(例:高速信号伝送、大電流負荷)に適合させること。

2. 技術仕様と基板の選択

PCB の技術仕様は、その性能、耐久性、およびコストに直接影響します。評価すべき主な仕様には次のようなものがあります。

· 基板材料:FR-4(ガラス繊維エポキシ)は、ほとんどの用途で標準的かつコスト効率の高い基板であり、十分な強度と難燃性を備えています。フレキシブル基板にはポリイミド(FR-4 の 5~10 倍の価格)が使用され、高周波基板には Rogers や PTFE が使用されます。

・銅箔厚さ:平方フィートあたりオンス(oz/ft²)で測定され、一般的な値は 1 oz(35 μm)と 2 oz(70 μm)です。銅箔が厚いほどより高い電流負荷に対応できますが、コストが増加します。

· ガラス転移温度(Tg):高温環境では極めて重要です。パワーエレクトロニクスや産業用途には、Tg が 170°C を超える基板を選択してください。

· 表面仕上げ:オプションには、HASL(ホットエアソルダーレベリング)、ENIG(無電解ニッケル浸漬金)、および OSP(有機はんだ付け性保存剤)が含まれます。ENIG は高精度基板に適しており、HASL は基本的な用途に対してコスト効率に優れています。

· インピーダンス制御:高速デジタル回路およびRF回路において、一貫した信号伝送を確保し、損失を最小限に抑えるために必須です。

· コンプライアンスPCB が RoHS 準拠(鉛フリー)であり、世界的な環境基準を満たしていることを確認し、必要に応じて(安全性のための UL など)業界特有の認証を確認してください。

3. 品質および製造基準

品質は妥協できません。不適切に製造されたPCBは、デバイスの故障、高額な手直し、プロジェクトの遅延を招く可能性があります。次の点を確認して、メーカーの品質管理プロセスを評価してください。

- 業界認証(例:品質マネジメントの ISO 9001、環境コンプライアンスの RoHS など)。

- テスト手順(例:自動光学検査(AOI)、インサーキットテスト(ICT)、X線検査、機能試験)。

- ドキュメンテーション:信頼できるメーカーは、PCB の性能を検証するための詳細な試験報告書および品質関連文書を提供します。

4. カスタマイズおよびプロトタイピング機能

ほとんどのプロジェクト――特に新製品開発――では、カスタム寸法、穴サイズ、シルクスクリーン表示などを含むカスタムPCB設計と試作が必要になります。次のようなメーカーを探しましょう。

- 量産前に設計を検証するための少量試作(1~100台)に対応しています。

オファー製造のための設計(DFM)初期段階で設計上の欠陥を特定して修正し、手戻りコストを削減するための分析。

- 過度な上乗せ料金なしで、カスタム仕様(例:銅箔厚、表面処理、基板形状)に対応可能。

5. メーカーのサービスおよび納入能力

選択するPCBメーカーは、あなたのプロジェクトにおける重要なパートナーです。次の点を確認して、彼らのサービス内容を評価してください。

・ワンストップサービス:PCB製造と実装(PCBA)の両方を提供しているかどうか――これによりサプライチェーンが合理化され、調整の手間が軽減されます。

· 短期生産:少量のPCBだけが必要な場合は、大量のカスタムバッチの費用を避けるために、メーカーが小ロット生産に対応していることを確認してください。

· 納期:試作および量産のリードタイムを確認し、迅速配送サービスを提供しているかどうかを確認してください(注:迅速対応には追加料金が発生することが多いです)。

· ロジスティクスおよびアフターサービスサポート:信頼できるグローバル配送と、迅速なアフターサポート(例:不良品の交換、技術的なトラブルシューティング)を提供していることを確認してください。

· 価格の透明性隠れた手数料(例:セットアップ費用、送料、面付け費用)のあるメーカーは避け、すべてのサービスについて詳細なコスト内訳を依頼してください。

PCBの価格要因とコスト範囲

PCB の価格は、製造・実装・発注に関わるさまざまな要因によって大きく変動し、シンプルな片面基板ならわずか 0.50 ドルから、高度な多層 PCB では 300 ドル以上になることもあります。これらの要因を理解することで、効果的な予算策定とコスト最適化が可能になります。

PCB価格に影響を与える主な要因

1. 製造の複雑さ:層数が最大の要因です。多層PCBは単層/二層基板よりも大幅に高価であり、フレキシブルPCBでは層が1枚増えるごとにコストが25~50%上昇します。その他の要因としては、基板サイズ(大型基板=材料費増)、形状(長方形基板が最もコスト効率が高く、不規則形状は製造時間を増加させる)、配線/スペース幅(配線が細かいほど難易度が上がる)、および穴のサイズ/数(多数の小径ビアはドリル時間を増加させる)などがあります。

2. 組立タイプと構成要素:SMT実装はスルーホールはんだ付けよりも安価で高速です。部品の数量、種類、およびパッケージサイズもコストに影響します。業界標準の部品パッケージはより手頃な価格である一方、カスタム品やファインピッチ部品は価格を押し上げます。部品実装の複雑さ(例:高密度レイアウト)も実装コストを増加させます。

3. 注文量とバッチサイズ:PCB は規模の経済に従います。少量の試作では、量産時と比べて 1 ユニットあたりのコストがはるかに高くなります。バッチサイズも重要であり、セットアップコストのため、多くの小さなパネルを注文するよりも、少数の大きなパネルを注文するほうが安くなります。

4. テストおよび付加価値サービス:追加の検査(例:AOI、ICT、X線)やサービス(例:コンフォーマルコーティング、ポッティング、シルクスクリーン印刷)はコストを増加させますが、信頼性を向上させます。新しい設計では、DFM解析、ステンシル作成、およびテストプログラム開発のためのノンリカーリングエンジニアリング(NRE)費用が一般的です。

5. リードタイムと所在地:迅速な配送には割増料金が発生します。大量生産の場合、海外での製造はコストが安くなることが多い一方で、国内での製造はリードタイムが短く、コミュニケーションも取りやすいものの、より高コストになります。

用途別の一般的なPCBコスト範囲

価格は、生産数量、複雑さ、および品質要件によって変動します。以下は、一般的なケースにおける現実的な費用範囲です(2026年時点):

· ホビー/DIYプロジェクト単層/二層FR-4基板(<50mm x 50mm)、小ロット(1~10枚):1枚あたり5~10ドル。これらの基板は基本的なHASL表面処理を使用し、スルーホール部品は限定的です。

· プロトタイピング(10~100ユニット):4~6層基板(<200mm x 200mm)、SMT/スルーホール混載部品、ENIG仕上げ、電気検査込み:1枚あたり50~300ドル。

· 中量生産(100~5000ユニット)4層以上の基板、HDI技術、鉛フリー仕上げ、および機能テスト:1枚あたり10~50ドル。

· 大量生産(5000台以上):多層基板、自動組立/検査、大量生産によるスケールメリット:1枚あたり10ドル未満(基本的な設計ではしばしば1ドル未満)。

PCBコスト内訳

PCB の総価格は、次の 3 つの中核要素で構成されます。

1. 直接製造コスト:原材料(基板、銅、ソルダーレジスト)、人件費、設備減価償却費、および製造間接費(施設、光熱費)。

2. エンジニアリングおよびサポート費用:DFM 解析、テスト環境の構築、品質保証、試作、およびドキュメント作成。これらのコストは、設計の複雑さに応じて増加します。

3. メーカーの利益率:通常は基本コストの10~30%であり、大量注文の場合は低く、小ロットやカスタム試作の場合は高くなることがあります(場合によっては最大100%に達することもあります)。

プリント基板の設計と発注の完全プロセス

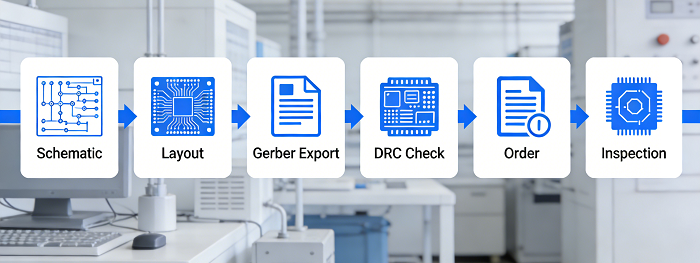

PCB を設計して発注することは、高額なミスを避けるために細部への注意が求められる体系的なプロセスです。以下は、設計から納品検査まで、PCB を成功裏に購入するためのステップバイステップのワークフローです。

ステップ1:回路図と試作機を作成する

まず、PCB設計ソフト(例:Eagle、Altium)を使用して、詳細な回路図を作成します。回路の動作をシミュレーションおよびテストして機能性を確認できるソフトを選びましょう。Eagle のような無料ツールには(最大 4 層、設計サイズ 160 cm² などの)制限がありますが、Altium のようなプロ向けツールは無制限の設計機能を提供します。次に、回路図を検証するために動作するプロトタイプを作成します。回路が動作しなければ、どれほど高品質な PCB であっても無意味になってしまいます。

ステップ2:PCBレイアウトを設計する

検証済みの回路図を PCB レイアウトに変換し、配線パターン、部品配置、および放熱に重点を置いて設計してください。主なポイント:

- 製造性を確保するために、メーカー推奨の設計ルール(例:配線幅、ビアサイズ)を使用すること。

- 標準的なボード寸法に合わせて設計し、特注製作費を避ける。

- メーカーが提供する設計ソフトウェアやリソースを活用して、よりスムーズに進めましょう。

ステップ3:ガーバーデータのエクスポート

Gerber は PCB 製造における業界標準のファイル形式であり、プロッタを用いて基板上に銅配線を印刷するために使用されます。あなたが使用する設計ソフトウェアが、すべてのレイヤー(銅箔、ソルダーマスク、シルクスクリーン)、ドリル穴、およびビアを含む Gerber ファイルをエクスポートできることを必ず確認してください。これは正確な製造のために絶対に欠かせない条件です。

ステップ4:デザインを再確認する

徹底的な設計レビューとデザインルールチェック(DRC)を実施し、誤った配線幅、未接続のビア、部品配置の問題などのエラーを検出します。追加の検証レイヤーとして、メーカーにDFM解析を実施してもらいます。この段階でエラーを修正する方が、製造済みPCBを手直しするよりはるかに安価です。

ステップ5:注文を確定する

設計が確定したら、メーカーを選定し、ガーバーデータをアップロードして、すべての仕様(層数、基板材料、表面処理、ロットサイズ、リードタイム)を確認します。見積もりを透明性の観点から慎重に確認し、発注前に支払い条件を確定させてください。

ステップ6:納品されたPCBを検査する

納品されたら、はんだ付け作業を開始する前に、PCB に輸送中の損傷や製造上の欠陥(例:基板の破損、不完全なパターン、未加工の穴、部品の位置ずれ)がないか検査してください。欠陥が見つかった場合は、プロジェクトの遅延と手直しコストを最小限に抑えるため、直ちにメーカーへ連絡し、交換を依頼してください。

PCBのコスト最適化戦略

戦略的な設計および購買の判断によって、性能や信頼性を損なうことなく PCB コストを削減することが可能です。以下では、プロセスのあらゆる段階でコストを最適化するための実践的なヒントを紹介します。

設計段階の最適化

PCBコストに最も大きな影響を与えるのは設計上の選択です――後から高額な変更を避けるために、早期に最適化しましょう。

1. レイヤー数を最小限に抑える:機能要件を満たす最もシンプルな層構成を使用してください(例:多層ではなく単層/二層)。

2. 寸法と穴の標準化:標準的な基板サイズと一般的な穴/ビアサイズを使用して、工具の複雑さと製造時間を削減します。

3. 過度なエンジニアリングを避けること:機能的に必要な場合にのみ、厳しい公差、細かな配線、そして高品質な仕上げを指定してください。

4. コンポーネント選定の最適化:業界標準の部品パッケージを使用し、回路効率を向上させて部品点数を削減し、カスタム部品や入手が困難な部品は避けてください。

5. パネルの活用を最大化すること:標準的なパネル配列に収まるように基板を設計し、材料の無駄と製造コストを削減します。

6. 設計の反復回数を制限する:重大な問題がある場合にのみ設計をやり直してください。各反復は時間とコストを増加させます。

購入段階の最適化

1. ボリュームの計画:大量生産を計画している場合は、まず少量の試作バッチを発注し、その後スケールアップして規模の経済を活用してください。

2. お急ぎ便を利用しないでください:高額な特急料金を避けるために、リードタイムを事前に計画しましょう。

3. メーカーからの意見を活用する:設計プロセスの初期段階から製造業者と関わり、DFM に関する助言を受けましょう。彼らは、あなたが見落とす可能性のあるコスト削減の機会を見つけ出すことができます。

4. 複数の見積もりを比較する:複数のメーカーから見積もりを取り、価格競争力を確保するとともに、数量割引を交渉しましょう。

5. レイヤー数を最小限に抑える:小規模なプロジェクトをまとめて一つの注文にし、ロットサイズを大きくして単価を下げましょう。

信頼できるPCBメーカーの選び方

適切なPCBメーカーを選ぶことは、完璧なPCBを設計することと同じくらい重要です。メーカーは、設計を実際の製品へと形にするためのパートナーとなります。以下は、信頼できるメーカーを評価・選定するためのチェックリストです。

1. 生産能力の適合:メーカーが、あなたの特定のPCBタイプ(例:フレキシブル、多層、高周波)を製造でき、かつ実装ニーズ(SMT/スルーホール)に対応できることを確認してください。

2. 実証された品質管理:ISO 9001認証、堅牢な試験プロトコル(AOI、ICT、X線)、および詳細な品質文書を確認してください。

3. 透明性のある価格設定:隠れた料金は一切ありません——すべてのサービス(製造、組立、検査、出荷)の詳細な費用内訳をリクエストしてください。

4. プロトタイピングおよびカスタマイズ支援:小ロットの試作品を製作し、カスタム設計に対応できる能力は、新規プロジェクトにとって極めて重要です。

5. 迅速な技術サポート:DFM解析、設計ガイダンス、アフターサービスのトラブルシューティングのために、専門の技術チームへアクセスできることは不可欠です。

6. 安定した提供:納期厳守と信頼性の高い物流(グローバル配送を含む)の実績により、あなたのプロジェクトは予定どおりに進行します。

7. 業界経験:医療や航空宇宙など、あなたの業界での経験を持つメーカーは、特有の品質およびコンプライアンス要件を理解しています。

結論

適切なPCBを購入することは、プロジェクトのニーズ、技術仕様、そして製造オプションを深く理解することを必要とする、総合的なプロセスです。適切なPCBタイプの選定から、コストを意識した設計の最適化、メーカーの能力評価、そして納品された基板の検査に至るまで、あらゆるステップが電子プロジェクトの成功において重要な役割を果たします。重要なポイントは、コスト、品質、性能のバランスを取ることです。機能面や信頼性の要件を満たせないのであれば、最も安価なPCBが必ずしも最良の選択とは限らない一方で、過剰設計されたPCBは不要な機能に予算を浪費してしまいます。

本ガイドの指針に従うことで、PCB 購入プロセスを自信を持って進め、よくある落とし穴を回避し、プロジェクトの目標に合致した十分な情報に基づく判断ができるようになります。小規模な DIY プロジェクトに取り組むホビイストであれ、試作機を開発するエンジニアであれ、大量生産に向けて事業を拡大している企業であれ、適切な PCB と製造パートナーこそが、電子製品を成功へ導く土台となるのです。

信頼できるPCBパートナー:pcbcart

高品質なPCBを信頼性の高い製造および実装サービスとともに調達するとなると、pcbcart はホビイスト向けの試作から大量の産業用生産に至るまで、あらゆる規模の電子プロジェクトにおいて信頼できるパートナーとして際立っています。専門としているのはPCB製造およびPCB実装、pcbcart は、高度な製造設備、厳格な品質管理システム、そして経験豊富なエンジニアリング専門チームを組み合わせることで、お客様それぞれのニーズに合わせたカスタマイズ PCB ソリューションを提供しています。

pcbcart は、あらゆる段階においてエンドツーエンドのサポートを提供しますPCBプロセスDFM 解析、試作、カスタム製造、そしてフルアセンブリ(SMT およびスルーホール)を含みます。価格の透明性、納期厳守、RoHS/ISO 準拠に重点を置き、pcbcart はお客様の PCB 設計アイデアを、高品質で機能的な製品へと効率的かつ費用対効果の高い形で実現することに尽力しています。ホビープロジェクト向けのシンプルな片面 PCB から、航空宇宙用途向けの複雑な多層リジッドフレックス PCB まで、pcbcart はお客様のニーズに応えるための能力と専門知識を備えています。

役立つリソース

•プリント基板(PCB)の価格はいくらですか?

•PCB組立の費用はいくらかかるのか:基礎から最適化手法までの完全ガイド

•プリント基板実装(PCBA)プロセス

•PCB基板材料、PCB材料タイプ

•フル機能PCB製造サービス - 無料見積もり