チップパッケージ技術の発展に伴い、BGA(ボールグリッドアレイ)は標準的なパッケージ形態と見なされるようになった。数百ピンを有するチップに関して言えば、BGAパッケージの適用は非常に大きな利点をもたらす。

BGAチップは、BGAパッケージの形状という点でQFP(Quad Flat Package)チップより優れています。BGAパッケージでは、QFPチップの周辺リードをはんだボールアレイに置き換えることで、チップの物理サイズが劇的に小型化されており、特に多数のI/Oピンを持つ場合にその効果が顕著です。BGAの表面積はI/Oピン数の増加に対して線形に増加するのに対し、QFPの表面積はI/Oピン数の増加に対して二乗に比例して増加します。その結果、BGAパッケージは、多ピン部品に対してQFPより高い実装性を提供します。一般的に、I/Oピン数は250から1089の範囲であり、これはパッケージの種類とサイズによって具体的に決定されます。実装性という観点から見ても、BGAチップはQFPチップより優れた性能を発揮します。BGAパッケージチップのピンは球状で、2次元アレイ状に配置されています。さらに、I/OピンはQFPよりピッチが大きく、接触によって変形しない硬いボールとして機能します。チップメーカーにとって、BGAチップのもう一つの利点は高い歩留まりにあります。BGAチップの実装不良率は通常、ピン当たり0.3ppmから5ppm程度であり、事実上欠陥なしと見なすことができます。

上記で述べた理由により、BGAパッケージのチップは広く採用されている

電子組立作業者しかし、BGAパッケージの特有の形状により、設計段階でいくつかの重要なレイアウト上のポイントを活用しない限り、はんだ付け時にショートのリスクが高くなります。したがって、本記事の残りの部分では、SMT(表面実装技術)実装において最適なはんだ付け効果を得るために、BGAチップに関するいくつかの重要なレイアウトルールを示します。

・ピッチと間隔

BGAパッケージのはんだボールピッチは、一般的に50milのままです。使用される技術の要件を満たすためにPCB(プリント基板)製造プロセススルーホールとパッド端部との間隔は少なくとも 8mil とし、配線とパッド端部との間隔は 5mil~6mil まで縮小することができます。したがって、BGA チップのパッドサイズは 18mil~25mil の範囲で定義し、BGA はんだボール間の配線幅は 6mil~8mil の範囲とするのが妥当です。

・位置決めマーク設定

BGAパッケージは肉眼での検査がほとんどできず、はんだ接合部も肉眼では確認できないため、組立検査の要件や手動実装、リワーク後の交換に対応できるよう、正確な基準マークを設定する必要があります。

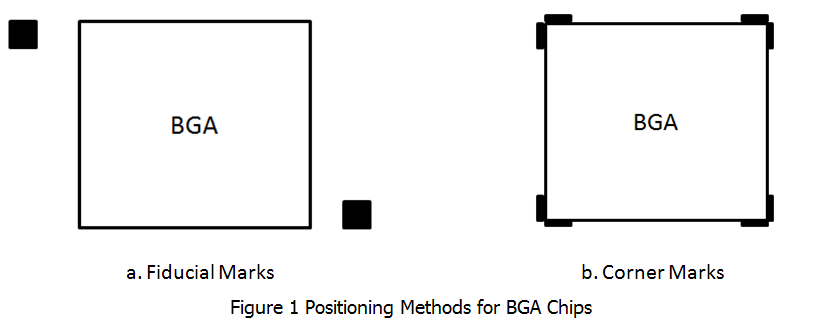

通常、BGAコンポーネントの対角の角に2つの基準マークを配置するか、または次の図に示すように2つのコーナーマークを配置するのが一般的な手法です。

位置決めマークとコーナーマークは、BGAパッケージと同じ層、つまり部品面に配置されます。位置決めマークの形状は通常、正方形、円形、三角形の3種類があり、そのサイズは20milから80milの範囲で、ソルダーレジストをかけない開口部のサイズは60milです。コーナーマークの線幅は8milから10milの範囲で、BGAパッドパターンの最も高精度な位置合わせを可能にします。

・パッド間の導通スルーホール

一般的に、スルーホールはパッド間に配置してはなりません。ブラインドビアおよびベリードビアそれでも、その方法はPCB製造コストの増加につながります。パッド間にスルーホールを設けなければならない場合、はんだが流出するのを防ぐため、あるいはホールを充填または覆ってはんだ付け時の短絡を防ぐために、ソルダーレジストインクを使用する必要があります。

・パッド

BGAチップのすべてのピンの中には、多数の電源ピンおよびグランドピンが含まれています。パッドをスルーホールとして設計すれば、配線用のスペースを大幅に節約できます。しかし、この種の設計はリフローはんだ付け技術にのみ適用されます。スルーホール実装方式を用いる場合、スルーホールの容積ははんだペーストの量と適合していなければなりません。その技術が適用される限り、はんだペーストはスルーホールを充填します。この要素を考慮しないと、はんだボールがはんだ接合部内に沈み込み、導電性が低下してしまいます。

BGAチップのレイアウトは上記の側面に限定されるものではなく、BGAチップのレイアウトに関するすべてのコツを1本の記事で網羅することはほぼ不可能です。上記項目に加えて、BGA部品のレイアウトは、EMSメーカーや実装業者の能力および設備パラメータとも関連しています。例えば、チップマウンタが対応可能な基板サイズの最大値と最小値は機種によって異なる場合があり、それぞれ異なる設計要件に適合させるための設計変更が求められます。その結果として、組立済みPCBおよび最終製品の性能を最適化するためには、BGAチップレイアウトに関わるあらゆる事項について十分な確認を行うことが極めて重要となります。

PCBCartは、コストと機能の最適なバランスを実現するための、BGA部品レイアウトに関するあらゆる提案を提供します

実際の製造や組立を行う前に、PCBCart のエンジニアによる複数回の確認が必要となりますが、これは実際のところ十分に価値のあることです。すべての確認作業は、お客様の設計と当社の製造能力および設備パラメータとの完全な適合を図るとともに、想定される機能を一切損なうことなく、可能な限りの時間とコストの削減を実現するために行われます。. 今すぐBGA部品レイアウトの提案が欲しいですか?注:無料です。下のボタンをクリックしてオンライン見積もりをお試しください。お客様専用のPCBアセンブリ費用をお見積もりします。

無料BGA SMT実装お見積りのご依頼

役立つリソース

・BGAパッケージング技術の概要

•BGA実装の品質に影響を与える要因

•ボールグリッドアレイ(BGA)パッケージへの表面実装技術(SMT)の適用

•ボールグリッドアレイ(BGA)はんだ接合部の品質管理における効果的な対策

・効率的なBGA実装を確保するための設計ファイル要件

•BGA実装のご要望に対して正確な見積もりを取得する方法