PCB に適用される最も基本的な量産設計の形態は、PCB 設計ソフトウェアにおける設計ルールおよび設計ルールチェックの使用です。設計ルールチェック(DRC)とは、設計が製造能力に適合しているかどうかを確認するプロセスです。PCB 製造業者通常、設計者はPCB製造業者が対応可能な最大公差を製造業者から取得し、それらの公差を設計プログラムに読み込んだうえで、作成予定の設計に対して設計ルールテストを実行します。設計ルールチェックは一般的にPCB設計ソフトウェアに統合されており、通常は追加サービスとは見なされません。より高度な製造向け設計解析ソフトウェアも利用可能で、より複雑で一見して分かりにくい設計上の欠陥を検出することができます。通常、DFMソフトウェアのチェックは、PCB 製造業者が追加サービスとして顧客に提供しているものです。この区別がある理由は、高度な DFM ソフトウェアの追加コストと、それを使用するために必要な追加トレーニングがあるためです。

1. 飢えたサーマル

スターブドサーマルとは、パッドに接続されたサーマルリリーフ配線が、対応する銅プレーンに適切に接続されていない場合に発生します。多くの場合、ビア間の間隔は基本的なデザインルールチェックには合格しますが、接続されているサーマルリリーフ配線が途中で途切れてしまい、その結果、影響を受けるビアが割り当てられた銅ポアから不適切に孤立してしまいます。この問題は、複数のビアが互いに近接して配置されている場合に最もよく見られます。

2. アシッドトラップ

2 本の配線パターンが非常に鋭い角度で接続されている場合、銅箔を除去するために使用されるエッチング液がその接合部に「閉じ込められて」しまうことがあります。この閉じ込められた部分は一般的にアシッドトラップ(酸溜まり)と呼ばれます。アシッドトラップがあると、配線パターンが本来接続されるべきネットから切り離されてしまい、その配線が開放状態(オープン回路)になる原因となります。近年では、製造業者が光活性型エッチング液を使用するようになったことで、アシッドトラップの問題は軽減されています。そのため、依然として配線パターン同士を鋭角で接続しないようにすることは望ましいものの、過去ほど深刻に懸念すべき問題ではなくなっています。

3. シルバーズ

銅ポアのごく小さな部分が、細い配線だけを介して同じ銅ポアの大きな部分に接続されている場合、製造中にそれらが剥がれ落ちて基板上の別の場所へ「浮遊」し、意図しない短絡を引き起こす可能性があります。

シルバーによって生じる問題は、近年、製造業者が光活性エッチング液を使用するようになったことで軽減されています。したがって、シルバーは依然として設計上避けるべきものではありますが、過去ほど支配的な問題ではなくなっています。

4. 不十分なアニュラリング

ビアは、基板の両面にあるパッドを貫通して穴をあけ、その穴の壁面にメッキを施すことで基板の両面を接続して作られます。設計で指定されたパッドサイズが小さすぎると、ドリル穴がパッドの大部分を占めてしまい、ビアが不良になる可能性があります。最小環状リングサイズは、一般的に DRC プロセスの一部となっています。この問題がここで言及されているのは、ドリルの打ち抜きミスが決して珍しくないためです。試作ボード。

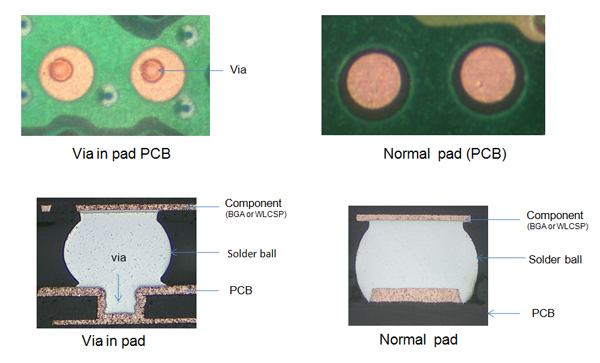

5. パッド内ビア

場合によっては、ビアをPCBパッド内に配置するよう設計すると便利なことがあります。しかし、パッド内のビアは、基板を実装する段階で問題を引き起こす可能性があります。ビアがパッドからはんだを吸い上げてしまい、そのパッドに対応する部品が正しく実装されなくなる原因となります。

下の画像は、〜の違いを示していますビアインパッドPCB と通常の PCB。

6. 基板端部に近すぎる銅箔

通常はデザインルールチェック中に検出されますが、基板の端にあまりにも近く銅層を配置すると、製造工程で基板が所定のサイズに切断される際に、それらの層同士がショートを起こす可能性があります。この種のエラーは、一般的に利用可能な DRC 機能を使用することで検出されるはずですがPCB設計ソフトウェアまた、DFM チェックを行う PCB 製造業者であれば、この問題も検出できます。

7. パッド間のソルダーマスク欠落

ピン間隔が非常に狭く、ピンピッチが小さいデバイスでは、標準的な設計設定により、ピン間にソルダーレジストが存在しないことがよくあります。ソルダーレジストが省略されると、組み立て時に細かいピンピッチの部品をPCBに実装する際、はんだブリッジが発生しやすくなります。

私たちは提供してきましたプロフェッショナルなPCB組立サービス長年にわたり、当社はパッド間のソルダーレジスト欠落を防ぐことができています。下の画像は、0.4ピッチのQFNパッド間にある当社の高精度なソルダーレジストを示しています。

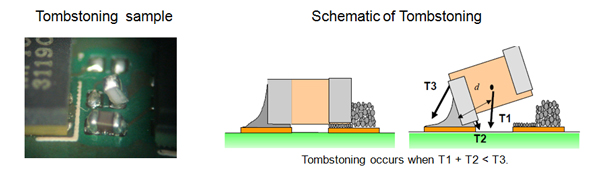

8. トゥームストーニング

小型の受動表面実装部品をリフロー工程でプリント基板アセンブリに半田付けする際、一方の端が持ち上がって「トゥームストーン(立ち上がり)」現象を起こすことがよくあります。トゥームストーニングは、PCB の歩留まりに大きな影響を与え、生産コストを急速に押し上げる原因となります。トゥームストーニングの原因としては、不適切なランドパターンや、デバイスのパッドに対する熱バランスの取れていないサーマルリリーフが挙げられます。トゥームストーニングは、DFM チェックを用いることで効果的に抑制することができます。

下の画像は、タンブストーニングのサンプルとその回路図です。

PCB設計ファイルをお持ちですか?PCBCartがPCB製造をお任せで対応します!